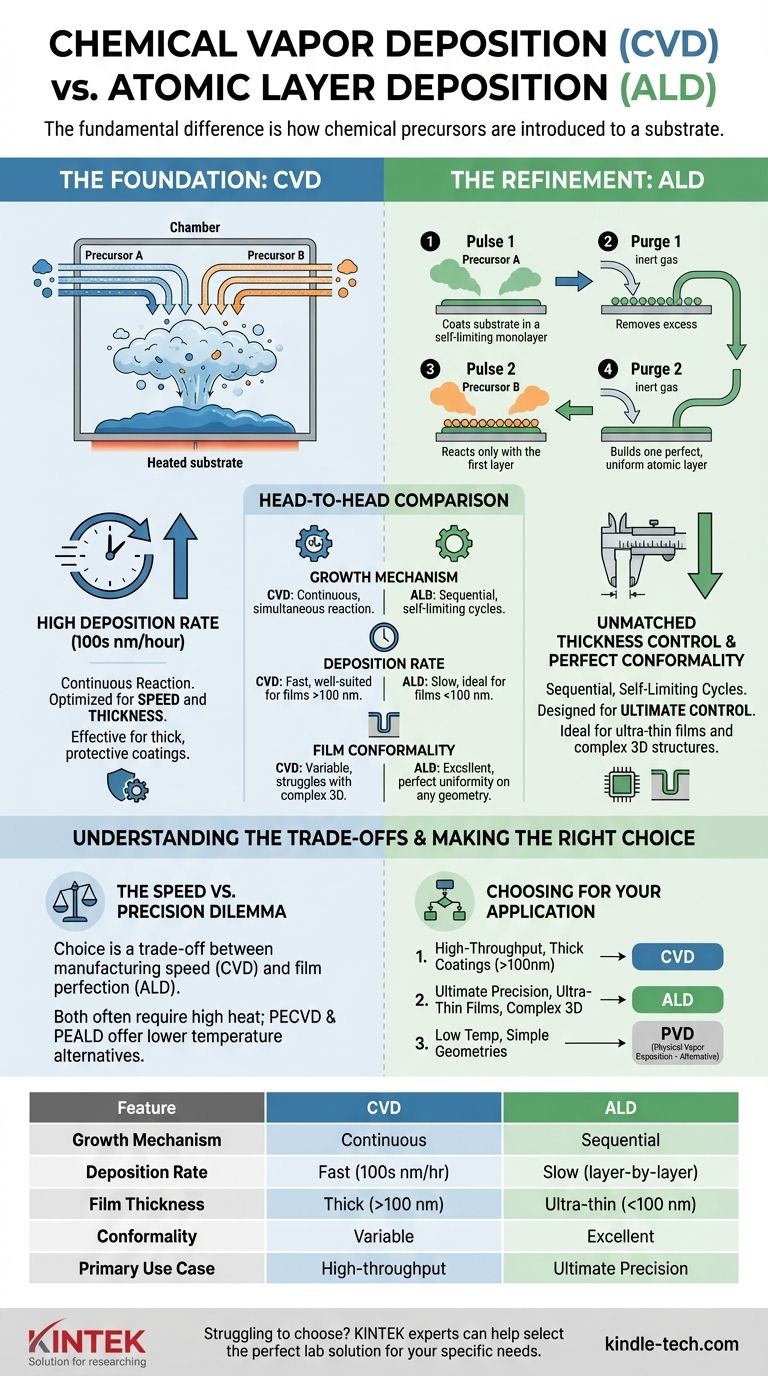

Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der Atomlagenabscheidung (ALD) liegt in der Art und Weise, wie chemische Vorläuferstoffe (Precursoren) auf ein Substrat aufgebracht werden. Bei CVD werden die Precursoren gleichzeitig zugeführt, was zu einer kontinuierlichen Reaktion führt, die schnell einen Film aufbaut. Bei ALD werden die Precursoren in sequenziellen, getrennten Pulsen zugeführt, was eine selbstlimitierende Reaktion ermöglicht, die den Film Schicht für Schicht auf atomarer Ebene aufbaut.

Obwohl beides chemische Abscheidungsmethoden sind, ist CVD für Geschwindigkeit und Dicke optimiert, während ALD eine langsamere, präzisere Variante ist, die für ultimative Kontrolle über die Filmdicke und Konformität entwickelt wurde, selbst bei den komplexesten 3D-Strukturen.

Die Grundlage: Verständnis der chemischen Gasphasenabscheidung (CVD)

Wie CVD funktioniert

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat (oder Werkstück) in eine Reaktionskammer gebracht und erhitzt wird.

Anschließend werden ein oder mehrere flüchtige gasförmige Chemikalien, bekannt als Precursoren, in die Kammer eingeleitet. Diese Gase reagieren oder zersetzen sich auf der heißen Substratoberfläche, bilden einen stabilen Feststofffilm und hinterlassen flüchtige Nebenprodukte, die entfernt werden.

Stellen Sie es sich so vor, als würden gleichzeitig mehrere Farbstromstrahlen auf eine Leinwand gesprüht – die Farben vermischen sich und bauen kontinuierlich eine Schicht auf.

Schlüsselmerkmale von CVD

Der Hauptvorteil von CVD ist seine hohe Abscheidungsrate. Da die chemischen Reaktionen kontinuierlich überall dort ablaufen, wo Precursoren vorhanden sind, können Filme relativ schnell abgeschieden werden, oft mit Raten von Hunderten oder Tausenden von Nanometern pro Stunde.

Dies macht CVD sehr effektiv für die Herstellung dicker, schützender oder funktioneller Beschichtungen in industriellen Anwendungen, bei denen der Durchsatz entscheidend ist.

Die Verfeinerung: Atomlagenabscheidung (ALD) als Untertyp von CVD

Der selbstlimitierende Reaktionszyklus

ALD lässt sich am besten als eine präzise Unterklasse von CVD verstehen. Anstatt Precursoren gleichzeitig zuzuführen, zerlegt ALD die Reaktion in eine Abfolge unterschiedlicher, selbstlimitierender Schritte. Ein typischer Zwei-Precursor-Zyklus sieht wie folgt aus:

- Impuls 1: Der erste Precursor-Gasstrom wird in die Kammer gepulst. Er reagiert mit der Substratoberfläche, bis jeder verfügbare Reaktionsort belegt ist. Es kann keine weitere Reaktion stattfinden, was den Prozess selbstlimitierend macht.

- Spülung 1: Die Kammer wird mit einem Inertgas gespült, um alle überschüssigen Precursor-Moleküle zu entfernen.

- Impuls 2: Der zweite Precursor-Gasstrom wird eingeleitet. Er reagiert ausschließlich mit der gerade abgeschiedenen Schicht des ersten Precursors. Auch diese Reaktion ist selbstlimitierend.

- Spülung 2: Die Kammer wird erneut gespült, um nicht umgesetzte Precursoren und Nebenprodukte zu entfernen, sodass genau eine atomare Schicht des gewünschten Materials zurückbleibt.

Dieser vierschrittige Zyklus wird Hunderte oder Tausende Male wiederholt, um einen Film der gewünschten Dicke aufzubauen.

Die Kraft der schichtweisen Kontrolle

Dieser akribische, zyklische Prozess verleiht ALD seine einzigartigen Vorteile. Da jeder Zyklus eine einzelne, gleichmäßige Atomschicht abscheidet, bietet er eine unübertroffene Dickenkontrolle bis auf das Angström-Niveau.

Darüber hinaus erreicht ALD eine perfekte Konformität, da der Prozess auf Gasdiffusion und Oberflächenreaktionen und nicht auf Sichtlinienabscheidung beruht. Ein ALD-Film weist eine perfekt gleichmäßige Dicke auf, unabhängig davon, ob er sich auf einer ebenen Fläche, tief in einem Graben oder auf einer komplexen 3D-Nanopore befindet.

Direkter Vergleich: CVD vs. ALD

Wachstumsmechanismus

CVD: Eine kontinuierliche, gleichzeitige Reaktion mehrerer Precursoren. Die Wachstumsrate hängt von Faktoren wie Temperatur, Druck und Gasfluss ab. ALD: Ein sequenzieller, zyklischer Prozess mit selbstlimitierenden Oberflächenreaktionen. Das Wachstum wird ausschließlich durch die Anzahl der durchgeführten Zyklen bestimmt.

Abscheidungsrate

CVD: Schnell. Gut geeignet für Filme von Hunderten von Nanometern bis zu mehreren Mikrometern Dicke. ALD: Sehr langsam. Ideal für ultradünne Filme, typischerweise unter 100 Nanometern, bei denen Präzision von größter Bedeutung ist.

Filmdicke Konformität

CVD: Variabel. Kann Schwierigkeiten haben, tiefe Gräben oder komplexe 3D-Formen gleichmäßig zu beschichten. ALD: Ausgezeichnet. Bietet eine perfekt gleichmäßige Beschichtung unabhängig von der Geometrie oder dem Aspektverhältnis des Substrats.

Die Kompromisse verstehen

Das Dilemma zwischen Geschwindigkeit und Präzision

Die Wahl zwischen CVD und ALD ist ein klassischer technischer Kompromiss zwischen Produktionsgeschwindigkeit und Filmperfektion.

CVD bietet einen hohen Durchsatz und ist daher kostengünstig für dickere Filme, bei denen geringfügige Unterschiede in der Gleichmäßigkeit akzeptabel sind. ALD bietet unvergleichliche Präzision und Konformität auf Kosten der Zeit und damit höhere Kosten pro Bauteil.

Prozessbedingungen

Beide Techniken erfordern typischerweise hohe Temperaturen, um die chemischen Reaktionen anzutreiben, was die Arten von Substraten einschränken kann, die ohne Beschädigung oder Belastung verwendet werden können.

Fortschrittliche Varianten wie die Plasma-unterstützte CVD (PECVD) und die Plasma-unterstützte ALD (PEALD) können jedoch bei niedrigeren Temperaturen arbeiten, was ihre Anwendbarkeit erweitert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Methode erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion oder dicken Beschichtungen (>100 nm) liegt: CVD ist aufgrund seiner Geschwindigkeit und Kosteneffizienz die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision bei ultradünnen Filmen oder perfekter Gleichmäßigkeit auf komplexen 3D-Strukturen liegt: ALD ist die notwendige Technologie, insbesondere in der fortschrittlichen Mikroelektronik und Nanotechnologie.

- Wenn Ihr Prozess niedrige Temperaturen und einfache Geometrien erfordert: Sie sollten auch eine völlig andere Kategorie in Betracht ziehen, die physikalische Gasphasenabscheidung (PVD), die nicht auf chemischen Reaktionen beruht.

Letztendlich bestimmt die Toleranz Ihres Anwendungsfalls für Unvollkommenheiten die richtige Abscheidungstechnologie.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Atomlagenabscheidung (ALD) |

|---|---|---|

| Wachstumsmechanismus | Kontinuierliche, gleichzeitige Reaktion | Sequenzielle, selbstlimitierende Zyklen |

| Abscheidungsrate | Schnell (Hunderte nm/Stunde) | Langsam (Schicht für Schicht) |

| Filmdicke | Dicke Beschichtungen (>100 nm) | Ultradünne Filme (<100 nm) |

| Konformität | Variabel, Schwierigkeiten bei komplexen 3D-Formen | Ausgezeichnet, perfekte Gleichmäßigkeit bei jeder Geometrie |

| Haupteinsatzgebiet | Hochdurchsatz, dicke Beschichtungen | Ultimative Präzision, komplexe 3D-Strukturen |

Sie sind unsicher, welche Abscheidungstechnologie für die spezifischen Anforderungen Ihres Labors die richtige ist? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für CVD- und ALD-Prozesse. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um die präzise Filmqualität, Gleichmäßigkeit und den Durchsatz zu erreichen, den Ihre Forschung oder Produktion erfordert. Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie hoch ist die Temperatur des MOCVD-Prozesses? Beherrschen Sie präzises Filmwachstum von 500°C bis 1500°C

- Welche Arten der Dünnschichtabscheidung gibt es? Ein Leitfaden zu PVD vs. CVD für Ihr Labor

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie hoch ist die Temperatur von Polysilizium bei LPCVD? Beherrschen Sie den Schlüssel zur Filmstruktur und Leistung

- Was ist Materialbearbeitung durch chemische Gasphasenabscheidung? Erzielen Sie überlegene Beschichtungen für Ihr Labor

- Was ist der Unterschied zwischen Sputtern und Abscheidung? Das Kernprinzip der Dünnschichtbeschichtung verstehen

- Was ist der Prozess der chemischen Gasphasenabscheidung? Ein Leitfaden für hochreine, konforme Dünnschichten

- Was ist die CVD-Methode zur Herstellung von Nanomaterialien? Materialien Atom für Atom wachsen lassen