Im Wesentlichen liegt der Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der physikalischen Gasphasenabscheidung (PVD) darin, wie das Beschichtungsmaterial von seiner Quelle zur Zieloberfläche übergeht. PVD transportiert das Material physikalisch, indem es eine feste oder flüssige Quelle verdampft und diese auf dem Substrat kondensiert. Im Gegensatz dazu verwendet CVD reaktive Vorläufergase, die direkt auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um ein neues, festes Material als dünne Schicht zu erzeugen.

Die grundlegende Unterscheidung liegt im Mechanismus: PVD ist ein physikalischer Prozess der Verdampfung und Kondensation, während CVD ein chemischer Prozess ist, bei dem Gase reagieren, um einen festen Film zu bilden. Dieser einzige Unterschied bestimmt die jeweiligen Prozessbedingungen, Fähigkeiten und idealen Anwendungen.

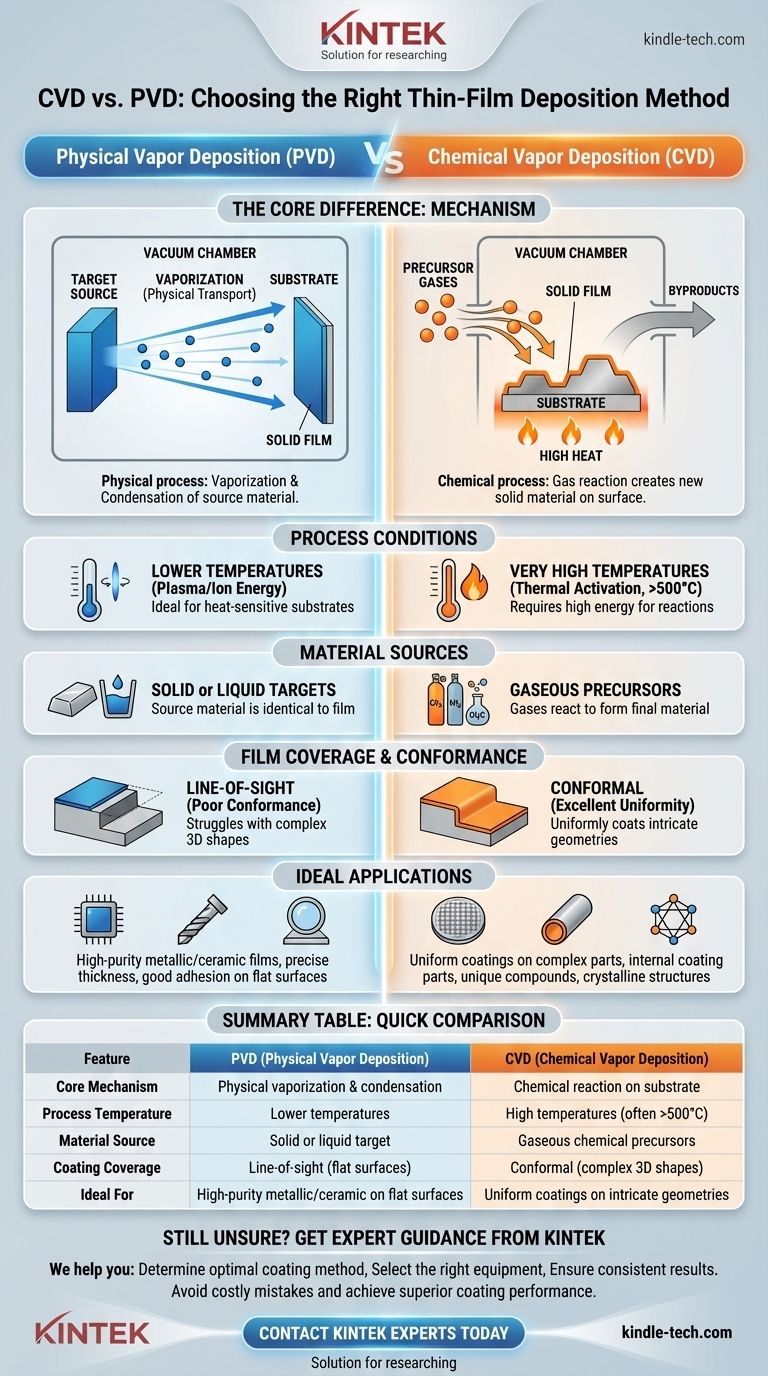

Der Kernmechanismus: Physikalische vs. Chemische Umwandlung

Um diese Technologien wirklich zu verstehen, müssen Sie zunächst ihre grundlegend unterschiedlichen Ansätze zum Aufbau einer dünnen Schicht erfassen. Das eine ist ein Prozess des physischen Transports, während das andere ein Prozess der chemischen Erzeugung ist.

Physikalische Gasphasenabscheidung (PVD): Eine „Quelle-zu-Ziel“-Reise

PVD ist ein Sichtlinienprozess. Er beginnt mit einem festen Material, oft als „Target“ bezeichnet, in einer Vakuumkammer.

Diese feste Quelle wird dann durch physikalische Mittel in Atome oder Moleküle verdampft. Dies kann geschehen, indem man sie erhitzt, bis sie verdampft, oder indem man sie mit energiereichen Ionen beschießt, ein Prozess, der als Sputtern bekannt ist.

Diese verdampften Partikel wandern direkt durch das Vakuum und kondensieren physikalisch auf dem kühleren Substrat, wodurch die gewünschte dünne Schicht gebildet wird. Das Material des Films ist dasselbe wie das Material der Quelle; es hat lediglich einen Aggregatzustandswechsel durchlaufen (fest → Dampf → fest).

Chemische Gasphasenabscheidung (CVD): Erzeugung eines Films aus gasförmigen Vorläufern

CVD ist ein chemischer Reaktionsprozess. Er beginnt nicht mit dem fertigen Beschichtungsmaterial in fester Form.

Stattdessen werden ein oder mehrere flüchtige Gase, sogenannte Vorläufergase, in eine Reaktionskammer mit dem erhitzten Substrat eingeleitet.

Wenn diese Gase mit der heißen Oberfläche in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen festen Film aus einem neuen Material. Die überschüssigen Gase und Nebenprodukte werden dann aus der Kammer abgepumpt.

Wichtige Prozesseigenschaften

Der Unterschied im Mechanismus führt zu unterschiedlichen Prozessanforderungen und Ergebnissen für den resultierenden Film.

Die Rolle der Temperatur

CVD-Prozesse erfordern traditionell sehr hohe Temperaturen (oft mehrere hundert bis über tausend Grad Celsius), um die notwendige Aktivierungsenergie für das Auftreten der chemischen Reaktionen auf der Substratoberfläche bereitzustellen.

PVD kann oft bei niedrigeren Temperaturen durchgeführt werden, da es auf physikalische Energiequellen (wie Plasma oder Elektronenstrahlen) und nicht nur auf thermische Energie angewiesen ist. Dies macht PVD geeignet für die Beschichtung von Materialien, die hoher Hitze nicht standhalten.

Materialquellen

Die Ausgangsmaterialien sind völlig unterschiedlich. PVD verwendet eine feste oder flüssige Quelle des exakten Materials, das abgeschieden werden soll.

CVD stützt sich auf gasförmige chemische Vorläufer, die die Elemente enthalten, die durch eine Reaktion den fertigen Film bilden.

Filmbeschichtung und Konformität

Da PVD eine Sichtlinien-Technik ist, eignet es sich hervorragend für die Beschichtung ebener Flächen. Es hat jedoch Schwierigkeiten, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, da „abgeschattete“ Bereiche wenig bis keine Beschichtung erhalten.

CVD hingegen verwendet Gase, die um und in komplizierte Merkmale strömen können. Dies ermöglicht die Herstellung hochgradig konformer Beschichtungen, die selbst die komplexesten Geometrien gleichmäßig abdecken.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

PVD: Präzision und Materialvielfalt

PVD bietet eine ausgezeichnete Kontrolle über die Filmdicke und kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, einschließlich Metallen, Legierungen und bestimmten Keramiken mit sehr hohen Schmelzpunkten. Es wird für seine Fähigkeit geschätzt, dichte, harte und hochreine Filme mit starker Haftung zu erzeugen.

CVD: Konforme Beschichtungen und einzigartige Materialien

CVD ist der Champion der Gleichmäßigkeit und konformen Abdeckung. Es ist die Methode der Wahl für die Beschichtung der Innenseiten komplexer Teile oder die Herstellung gleichmäßiger Schichten in der Halbleiterfertigung. Der chemische Prozess ermöglicht auch die Bildung einzigartiger Verbindungen und Kristallstrukturen, die mit PVD möglicherweise schwer zu erreichen sind.

Häufige Fallstricke, die es zu vermeiden gilt

Ein häufiger Fehler ist die Auswahl einer Methode aufgrund der Vertrautheit und nicht aufgrund der Anforderungen. Die Verwendung von PVD auf einem komplexen Teil kann zu ungleichmäßigen, unzuverlässigen Beschichtungen führen. Umgekehrt kann die Verwendung von Hochtemperatur-CVD auf einem temperaturempfindlichen Substrat das Teil beschädigen oder zerstören.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von dem spezifischen Ziel bestimmt werden, das Sie für Ihre Komponente oder Ihr Gerät erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: CVD ist aufgrund seiner überlegenen konformen Abdeckung fast immer die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines hochreinen metallischen oder keramischen Films auf einer relativ ebenen Fläche liegt: PVD bietet hervorragende Kontrolle, eine große Materialauswahl und typischerweise eine gute Haftung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: PVD oder eine spezialisierte Variante wie die plasmaunterstützte CVD (PACVD) sind Ihre notwendigen Optionen.

Das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transport und chemischer Reaktion ist der Schlüssel zur Auswahl der richtigen Technologie für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Physikalische Verdampfung & Kondensation | Chemische Reaktion auf Substratoberfläche |

| Prozesstemperatur | Niedrigere Temperaturen | Hohe Temperaturen (oft >500°C) |

| Materialquelle | Feste oder flüssige Targetquelle | Gasförmige chemische Vorläufer |

| Beschichtungsabdeckung | Sichtlinie (gut für ebene Flächen) | Konform (ausgezeichnet für komplexe 3D-Formen) |

| Ideal für | Hochreine metallische/keramische Filme auf ebenen Flächen | Gleichmäßige Beschichtungen auf komplizierten Geometrien |

Immer noch unsicher, welche Beschichtungsmethode für Ihre Anwendung die richtige ist?

Die Wahl zwischen PVD und CVD kann komplex sein, aber Sie müssen diese kritische Entscheidung nicht allein treffen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Forscher und Ingenieure, die präzise Dünnschichtabscheidungslösungen benötigen.

Wir können Ihnen helfen bei:

- Der Bestimmung der optimalen Beschichtungsmethode für Ihr spezifisches Substrat und Ihre Leistungsanforderungen

- Der Auswahl der richtigen Ausrüstung für die einzigartigen Bedürfnisse Ihres Labors

- Der Sicherstellung, dass Ihre Dünnschichtprozesse konsistente, zuverlässige Ergebnisse liefern

Unsere Expertise im Bereich Laborgeräte bedeutet, dass wir die Feinheiten sowohl der PVD- als auch der CVD-Technologien verstehen. Lassen Sie uns Ihnen helfen, kostspielige Fehler zu vermeiden und eine überlegene Beschichtungsleistung zu erzielen.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen