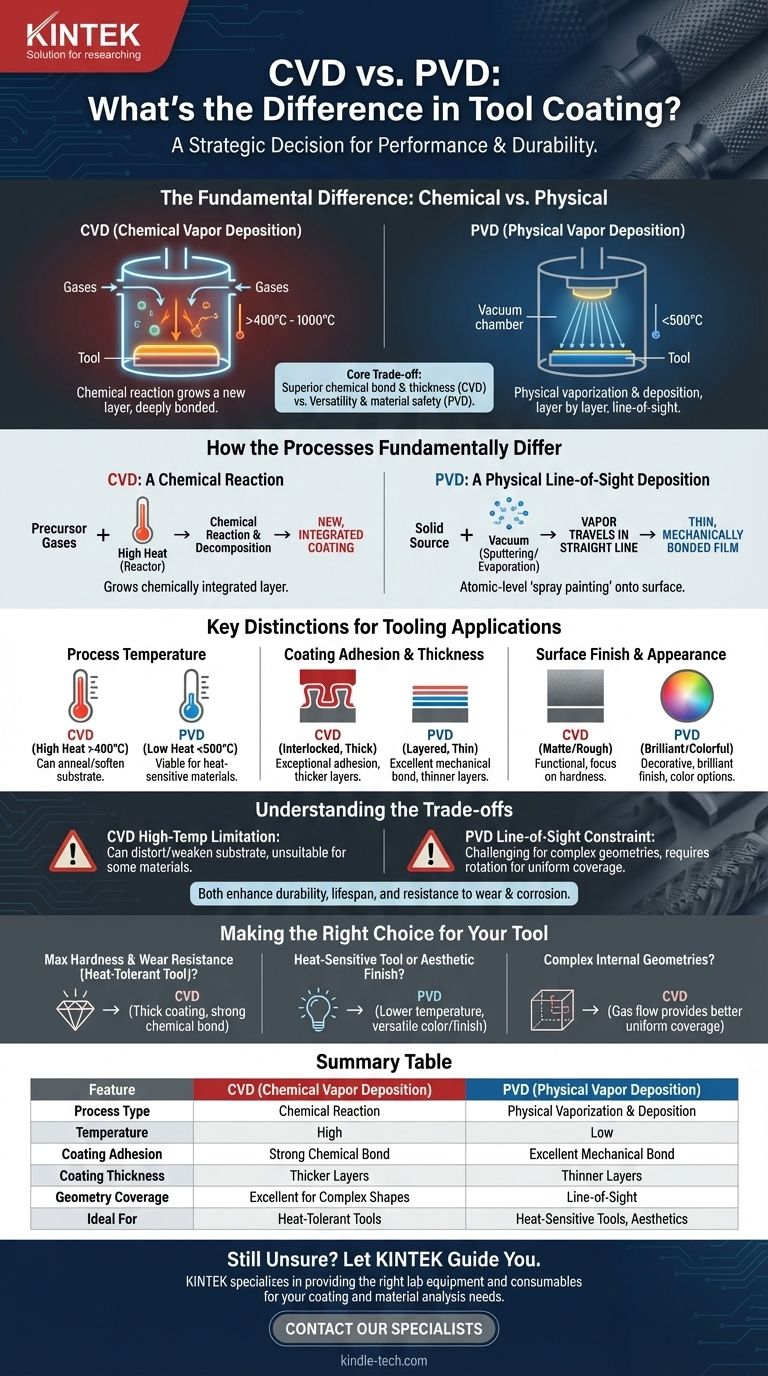

Der grundlegende Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) liegt in der Art und Weise, wie das Beschichtungsmaterial auf die Werkzeugoberfläche aufgebracht wird. CVD nutzt eine chemische Reaktion, bei der Präkursor-Gase bei hohen Temperaturen direkt auf dem Substrat eine neue Beschichtung bilden. Im Gegensatz dazu ist PVD ein physikalischer Prozess, der ein festes Material im Vakuum verdampft und es Schicht für Schicht bei viel niedrigeren Temperaturen auf dem Werkzeug abscheidet.

Die Wahl zwischen CVD und PVD ist eine strategische Entscheidung, die die überlegene chemische Bindung und Dicke der Hochtemperatur-CVD gegen die Vielseitigkeit und Materialschonung der Niedertemperatur-PVD abwägt. Die richtige Wahl hängt ausschließlich vom Grundmaterial des Werkzeugs und seiner beabsichtigten Anwendung ab.

Wie sich die Prozesse grundlegend unterscheiden

Um die richtige Beschichtung auszuwählen, müssen Sie zunächst den Kernmechanismus jeder Methode verstehen. Es handelt sich nicht um austauschbare Prozesse; sie unterscheiden sich grundlegend in ihrem Ansatz zum Aufbau einer Oberflächenschicht.

CVD: Eine chemische Reaktion auf der Oberfläche

Bei der chemischen Gasphasenabscheidung wird das Werkzeug in eine Reaktorkammer gelegt und auf eine hohe Temperatur erhitzt. Anschließend werden flüchtige Präkursor-Gase eingeleitet.

Diese Gase reagieren miteinander und mit der Werkzeugoberfläche, zersetzen sich und bilden ein völlig neues, dichtes und stark gebundenes Beschichtungsmaterial. Es ist weniger wie das Bemalen einer Oberfläche und mehr wie das Wachsen einer neuen Schicht, die chemisch mit dem Substrat integriert ist.

PVD: Eine physikalische Abscheidung im Sichtbereich

Bei der physikalischen Gasphasenabscheidung findet der Prozess in einer Vakuumkammer statt. Ein festes Ausgangsmaterial (wie Titan oder Chrom) wird durch Methoden wie Sputtern oder Verdampfen verdampft.

Dieser Dampf bewegt sich in einer geraden Linie und kondensiert auf der kühleren Werkzeugoberfläche, wodurch ein dünner, gebundener Film entsteht. Dies ist ein mechanischer oder physikalischer Prozess, ähnlich einer Spritzlackierung auf atomarer Ebene, ohne eine chemische Umwandlung des Beschichtungsmaterials selbst.

Wichtige Unterscheidungsmerkmale für Werkzeuganwendungen

Die Unterschiede im Prozess führen zu kritischen Unterscheidungen in Leistung, Aussehen und der Frage, welche Werkzeuge sicher beschichtet werden können.

Prozesstemperatur

Dies ist oft der wichtigste Entscheidungsfaktor. CVD ist ein Hochtemperaturprozess, der typischerweise zwischen 400°C und 1000°C arbeitet.

PVD hingegen ist ein viel kühlerer Prozess. Diese niedrigere Temperatur macht es zur einzig praktikablen Option für die Beschichtung von Substraten, die hitzeempfindlich sind, wie z.B. bestimmte Werkzeugstähle oder Materialien, deren Härte (Anlassbeständigkeit) durch die hohe Hitze der CVD zerstört würde.

Beschichtungshaftung und -dicke

Da CVD eine chemische Reaktion beinhaltet, ist die resultierende Beschichtung tief mit dem Substrat verzahnt, was eine außergewöhnliche Haftung bietet. CVD-Beschichtungen können auch in dickeren Schichten aufgetragen werden.

PVD-Beschichtungen haben eine ausgezeichnete Haftung, sind aber mechanisch mit der Oberfläche verbunden und nicht chemisch aus ihr gewachsen. Diese Beschichtungen sind typischerweise viel dünner als CVD-Beschichtungen.

Oberflächengüte und Aussehen

PVD ist bekannt dafür, eine brillante, dekorative Oberfläche zu erzeugen und kann in einer Vielzahl von Farben aufgetragen werden. Dies macht es ideal für Anwendungen, bei denen das Aussehen eine Rolle spielt.

CVD-Beschichtungen sind primär funktional, auf Härte und Verschleißfestigkeit ausgerichtet und bieten typischerweise nicht das gleiche Maß an ästhetischer Kontrolle.

Die Kompromisse verstehen

Keine der beiden Methoden ist universell überlegen. Ihre Wahl beinhaltet die Akzeptanz einer spezifischen Reihe von Vorteilen und Einschränkungen.

Die Hochtemperaturbeschränkung von CVD

Der Hauptnachteil von CVD ist die Hitze. Während diese Hitze eine sehr starke Bindung erzeugt, kann sie auch das darunterliegende Werkzeugmaterial anlassen, erweichen oder verformen. Sie ist völlig ungeeignet für Materialien, die diesen Temperaturen nicht standhalten können, ohne ihre wesentlichen Struktureigenschaften zu verlieren.

Die Sichtlinienbeschränkung von PVD

Da PVD Material in einer geraden Linie von der Quelle abscheidet, kann es schwierig sein, eine gleichmäßige Beschichtung auf Werkzeugen mit komplexen Formen oder tiefen internen Kanälen zu erzielen. Die Teile müssen oft gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten. CVD-Gase hingegen können um komplexe Geometrien herum und in diese hineinfließen, was eine gleichmäßigere Beschichtung ermöglicht.

Haltbarkeit und Beständigkeit

Beide Verfahren verbessern die Haltbarkeit, Lebensdauer und Beständigkeit eines Werkzeugs gegen Verschleiß und Korrosion erheblich. CVD bietet oft eine härtere, verschleißfestere Oberfläche aufgrund ihrer Dicke und chemischen Bindung, was sie zu einer klassischen Wahl für anspruchsvolle Schneidwerkzeuge aus Materialien wie Hartmetall macht. PVD bietet hervorragende Verbesserungen der Schmierfähigkeit und Verschleißfestigkeit bei einer größeren Vielfalt von Werkzeugmaterialien.

Die richtige Wahl für Ihr Werkzeug treffen

Ihre spezifische Anwendung und Ihr Werkzeugmaterial bestimmen die optimale Wahl. Die Entscheidung sollte nicht darauf basieren, welcher Prozess im Vakuum "besser" ist, sondern welcher für die Aufgabe geeignet ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit bei einem hitzebeständigen Werkzeug (wie Hartmetalleinsätzen) liegt: CVD ist aufgrund seiner dickeren Beschichtung und unglaublich starken chemischen Bindung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Werkzeugstahls liegt oder Sie eine ästhetische Oberfläche benötigen: PVD ist aufgrund seiner niedrigeren Prozesstemperatur und Vielseitigkeit in Farbe und Finish die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Werkzeugs mit komplexen internen Geometrien liegt: Die gasbasierte Natur von CVD bietet im Allgemeinen eine gleichmäßigere Abdeckung in schwer zugänglichen Bereichen im Vergleich zum Sichtlinien-PVD-Prozess.

Das Verständnis dieser Kernprinzipien verwandelt die Entscheidung von einer Vermutung in eine kalkulierte technische Wahl.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion | Physikalische Verdampfung & Abscheidung |

| Temperatur | Hoch (400°C - 1000°C) | Niedrig (Typischerweise < 500°C) |

| Beschichtungshaftung | Starke chemische Bindung | Ausgezeichnete mechanische Bindung |

| Beschichtungsdicke | Dickere Schichten | Dünnere Schichten |

| Geometrieabdeckung | Ausgezeichnet für komplexe Formen | Sichtlinie (Kann Rotation erfordern) |

| Ideal für | Hitzebeständige Werkzeuge (z.B. Hartmetall) | Hitzeempfindliche Werkzeuge, ästhetische Oberflächen |

Immer noch unsicher, welches Beschichtungsverfahren für Ihre spezifischen Werkzeuge am besten geeignet ist?

Die Wahl zwischen CVD und PVD ist entscheidend, um die Leistung und Lebensdauer Ihres Werkzeugs zu maximieren. Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre Beschichtungs- und Materialanalyseanforderungen bereitzustellen. Unsere Experten können Ihnen helfen, diese technischen Entscheidungen zu treffen, um optimale Ergebnisse für Ihr Labor oder Ihre Produktionsumgebung zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Anforderungen an die Werkzeugbeschichtung zu besprechen und zu erfahren, wie die Lösungen von KINTEK Ihren Betrieb verbessern können.

Visuelle Anleitung

Ähnliche Produkte

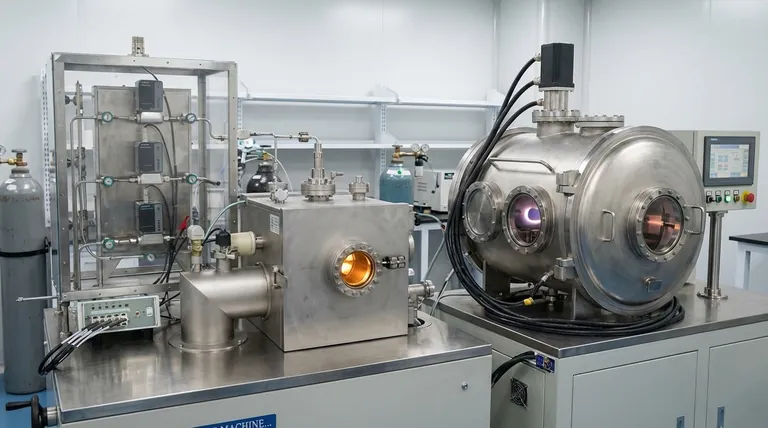

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene