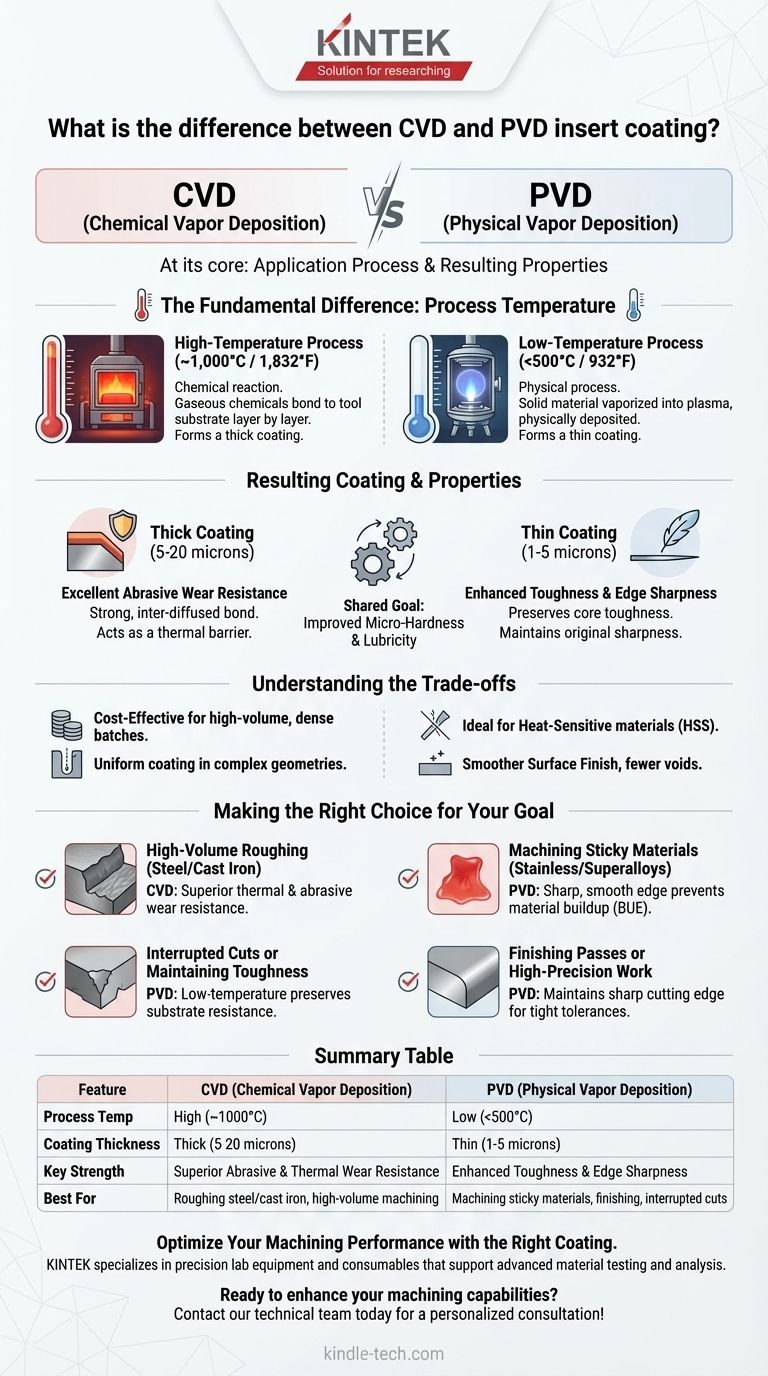

Im Kern liegt der Unterschied zwischen CVD- und PVD-Beschichtungen für Schneidwerkzeuge in dem Auftragsprozess und den daraus resultierenden Eigenschaften. Die chemische Gasphasenabscheidung (CVD) ist ein Hochtemperaturverfahren, das dicke, hochverschleißfeste Beschichtungen erzeugt, während die physikalische Gasphasenabscheidung (PVD) ein Niedertemperaturverfahren ist, das dünnere, glattere und zähere Beschichtungen erzeugt.

Bei der Wahl geht es nicht darum, welche Beschichtung universell „besser“ ist, sondern darum, die Eigenschaften der Beschichtung an die spezifischen Anforderungen der Bearbeitungsanwendung anzupassen. CVD eignet sich hervorragend für heiße, abrasive Umgebungen, während PVD die Zähigkeit und Schärfe bietet, die für empfindlichere oder anspruchsvollere Materialien erforderlich sind.

Der grundlegende Unterschied: Prozesstemperatur

Die Herstellungsmethode ist der Hauptunterschied zwischen CVD und PVD und bestimmt alle anderen Eigenschaften der Endbeschichtung.

CVD (Chemical Vapor Deposition): Das Hochtemperaturverfahren

CVD beinhaltet eine chemische Reaktion bei sehr hohen Temperaturen, typischerweise um 1.000 °C (1.832 °F). Gasförmige Chemikalien reagieren in einer Kammer und binden sich an das Werkzeugsubstrat, wodurch sich Schicht für Schicht eine Beschichtung aufbaut.

Dieses Hochtemperaturverfahren erzeugt eine extrem starke, interdiffundierte Bindung zwischen der Beschichtung und dem Werkzeug. Das Ergebnis ist eine dicke Beschichtung (typischerweise 5–20 Mikrometer) mit außergewöhnlicher Haftung.

PVD (Physical Vapor Deposition): Das Niedertemperaturverfahren

PVD ist ein physikalisches Verfahren, das bei viel niedrigeren Temperaturen durchgeführt wird, im Allgemeinen unter 500 °C (932 °F). In einem Vakuum wird ein festes Beschichtungsmaterial verdampft, in ein Plasma umgewandelt und dann physikalisch auf der Oberfläche des Werkzeugs abgeschieden.

Diese Methode ähnelt eher einem „Sprühvorgang“ mit Atomen in Sichtlinie. Sie führt zu einer dünnen Beschichtung (typischerweise 1–5 Mikrometer), die mechanisch und nicht chemisch an das Werkzeug gebunden ist.

Wie der Prozess zur Leistung führt

Die Unterschiede in Temperatur und Dicke wirken sich direkt darauf aus, wie sich eine beschichtete Wendeschneidplatte im Schnitt verhält.

CVD: Überlegene abrasive Verschleißfestigkeit

Die dicke, harte Beschaffenheit von CVD-Beschichtungen bietet hervorragenden Schutz gegen die Hitze und Abrieb, die beim Hochgeschwindigkeitsschneiden von Materialien wie Stahl und Gusseisen entstehen. Sie wirkt als starker thermischer Schutzschild.

Dies macht CVD-beschichtete Wendeschneidplatten zum Arbeitstier für die allgemeine Zerspanung und Schruppbearbeitung, bei der die Entfernung von Rohmaterial und die Werkzeuglebensdauer unter rauen Bedingungen im Vordergrund stehen.

PVD: Verbesserte Zähigkeit und Kanten-Schärfe

Die niedrigere Temperatur des PVD-Verfahrens ist entscheidend, da sie die Kernzähigkeit des Hartmetallsubstrats nicht verändert. Hochtemperatur-CVD kann das darunter liegende Hartmetall manchmal spröder machen.

Darüber hinaus ermöglicht die Dünnheit einer PVD-Beschichtung die Beibehaltung der ursprünglichen Schärfe der geschliffenen Schneidkante. Eine scharfe Kante ist entscheidend, um die Reibung zu reduzieren und den Aufbauschneiden (BUE) beim Bearbeiten von „klebrigen“ oder anhaftenden Materialien wie Edelstählen, Superlegierungen und Aluminium zu verhindern.

Gemeinsames Ziel: Härte und Schmierfähigkeit

Beide Verfahren verbessern die Werkzeugstandzeit, indem sie zwei Schlüsseleigenschaften verleihen. Sie verleihen eine erhebliche Mikrohärte, um abrasivem Verschleiß entgegenzuwirken, und verbessern die Schmierfähigkeit (einen niedrigen Reibungskoeffizienten), um Hitze zu reduzieren und das Anhaften von Material am Werkzeug zu verhindern.

Die Abwägungen verstehen

Die Wahl einer Beschichtung erfordert ein Gleichgewicht zwischen Leistungsanforderungen und praktischen sowie finanziellen Überlegungen.

Kosten und Chargeneffizienz

CVD ist im Allgemeinen ein kostengünstigeres Verfahren. Die Kammer kann dicht mit Werkzeugen gefüllt werden, und die gasförmige Natur des Prozesses stellt sicher, dass alle Oberflächen gleichmäßig beschichtet werden, selbst in tiefen Bohrungen oder komplexen Innengeometrien.

PVD ist oft teurer aufgrund eines komplexeren Beladungsprozesses, der Vorrichtungen erfordert, um jedes Werkzeug zu halten, was die Chargendichte verringert.

Substrat- und Hitzesensitivität

Die Tieftemperaturanwendung von PVD macht es zur einzig gangbaren Wahl für hitzeempfindliche Werkzeugmaterialien wie Schnellarbeitsstahl (HSS) oder für Hartmetallsorten, bei denen die Erhaltung der maximalen Zähigkeit oberste Priorität hat.

Beschichtungsintegrität und Finish

PVD-Beschichtungen weisen tendenziell eine glattere Oberflächengüte und weniger mikroskopische Hohlräume auf als CVD-Beschichtungen. Diese glatte Oberfläche verbessert die Schmierfähigkeit und den Spanfluss weiter.

Die Dicke von CVD-Beschichtungen kann die Schneidkante leicht abrunden, was für Anwendungen, die die absolut höchste Präzision und Schärfe erfordern, wie Schlichten oder Gewindeschneiden, nachteilig ist.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Beschichtung basierend auf der primären Herausforderung Ihrer Bearbeitungsanwendung.

- Wenn Ihr Hauptaugenmerk auf dem Hochvolumen-Schruppen von Stahl und Gusseisen liegt: CVD ist aufgrund seiner überlegenen thermischen und abrasiven Verschleißfestigkeit Ihre zuverlässigste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von klebrigen Materialien (Edelstahl, Superlegierungen) liegt: PVD ist der klare Gewinner, da seine scharfe, glatte Kante Materialansammlungen verhindert und die Schnittkräfte reduziert.

- Wenn Ihr Hauptaugenmerk auf unterbrochenen Schnitten oder der Erhaltung der Werkzeugzähigkeit liegt: PVD ist die sicherere Option, da der Tieftemperaturprozess die inhärente Widerstandsfähigkeit des Substrats gegen Absplitterungen bewahrt.

- Wenn Ihr Hauptaugenmerk auf Schlichtbearbeitungen oder hochpräzisen Arbeiten liegt: PVD erhält die scharfe Schneidkante, die für das Erreichen enger Toleranzen und ausgezeichneter Oberflächengüten erforderlich ist.

Letztendlich ermöglicht Ihnen das Verständnis des Prozesses hinter der Beschichtung die Auswahl eines Werkzeugs, das nicht nur beschichtet, sondern für Ihre Arbeit optimiert ist.

Zusammenfassungstabelle:

| Beschichtungstyp | Prozesstemperatur | Beschichtungsdicke | Hauptstärke | Am besten geeignet für |

|---|---|---|---|---|

| CVD (Chemical Vapor Deposition) | Hoch (~1000°C / 1832°F) | Dick (5-20 Mikrometer) | Überlegene abrasive & thermische Verschleißfestigkeit | Schruppen von Stahl/Gusseisen, Hochvolumenbearbeitung |

| PVD (Physical Vapor Deposition) | Niedrig (<500°C / 932°F) | Dünn (1-5 Mikrometer) | Verbesserte Zähigkeit & Kantenschärfe | Bearbeitung klebriger Materialien (Edelstahl, Aluminium), Schlichten, unterbrochene Schnitte |

Optimieren Sie Ihre Bearbeitungsleistung mit der richtigen Beschichtung

Die Auswahl der richtigen Beschichtung ist entscheidend für die Maximierung der Werkzeugstandzeit, die Verbesserung der Teilequalität und die Steigerung der Produktivität. Die Wahl zwischen CVD und PVD kann Ihre Ergebnisse erheblich beeinflussen.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, die fortschrittliche Materialtests und -analysen unterstützen und Ihnen helfen, datengesteuerte Entscheidungen über Werkzeugbeschichtungen und -prozesse zu treffen.

Lassen Sie sich von unseren Experten helfen:

- Die ideale Beschichtung für Ihre spezifischen Materialien und Bearbeitungsoperationen zu identifizieren.

- Hochwertige Werkzeuge und Verbrauchsmaterialien für Ihre F&E- oder Qualitätskontrolllabore zu beschaffen.

- Ihre Prozesseffizienz zu verbessern und Kosten zu senken.

Bereit, Ihre Bearbeitungsmöglichkeiten zu erweitern? Kontaktieren Sie unser technisches Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung