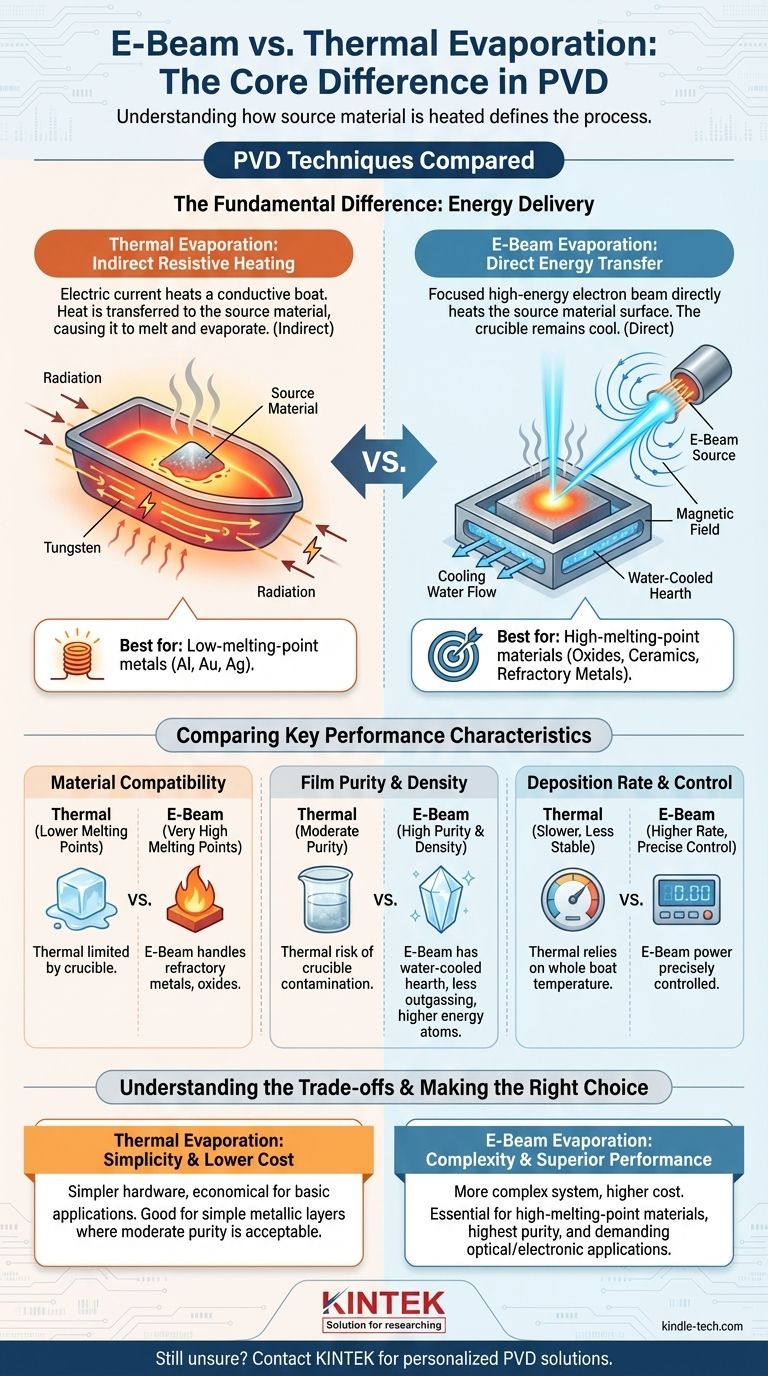

Im Kern besteht der Unterschied zwischen Elektronenstrahl- und thermischer Verdampfung darin, wie das Ausgangsmaterial bis zum Verdampfungspunkt erhitzt wird. Die thermische Verdampfung nutzt Widerstandsheizung, ähnlich einem Elektroherd, bei der ein „Boot“ oder Tiegel, der das Material enthält, durch elektrischen Strom erhitzt wird. Die Elektronenstrahlverdampfung verwendet einen energiereichen Elektronenstrahl, der präzise ausgerichtet ist, um nur das Ausgangsmaterial zu erhitzen, wodurch der umgebende Tiegel kühl bleibt.

Die Entscheidung zwischen diesen beiden Methoden hängt vom Schmelzpunkt Ihres Materials und der erforderlichen Reinheit des Endfilms ab. Die thermische Verdampfung ist ein einfacherer Prozess für Materialien mit niedriger Temperatur, während die Elektronenstrahlverdampfung eine überlegene Reinheit, Dichte und Vielseitigkeit für Hochtemperatur- und empfindliche Anwendungen bietet.

Der grundlegende Unterschied: Energiezufuhr

Die Methode der Energiezufuhr ist der wichtigste Unterschied zwischen diesen beiden PVD-Techniken (Physical Vapor Deposition). Sie bestimmt die Art der Materialien, die Sie verwenden können, die Qualität des Films, den Sie herstellen können, und die Gesamtkomplexität des Systems.

Thermische Verdampfung: Indirekte Widerstandsheizung

Bei der thermischen Verdampfung wird ein elektrischer Strom durch einen leitfähigen Tiegel (oft als „Boot“ bezeichnet) geleitet, der typischerweise aus einem hochschmelzenden Metall wie Wolfram oder Molybdän besteht.

Dieser Strom bewirkt, dass sich das Boot aufgrund seines elektrischen Widerstands erwärmt. Die Wärme wird dann auf das darin befindliche Ausgangsmaterial übertragen, wodurch das Material schließlich schmilzt und verdampft.

Elektronenstrahlverdampfung: Direkte Energieübertragung

Die Elektronenstrahlverdampfung verwendet einen grundlegend anderen Ansatz. Ein Wolframfaden wird erhitzt, um einen Elektronenstrom zu erzeugen.

Diese Elektronen werden dann durch eine hohe Spannung beschleunigt und durch Magnetfelder geleitet, um mit immenser Energie auf die Oberfläche des Ausgangsmaterials zu treffen. Diese fokussierte Energieübertragung erhitzt eine kleine Stelle auf dem Material auf sehr hohe Temperaturen, was eine schnelle Verdampfung direkt aus der Quelle bewirkt. Der Tiegel, bekannt als Herd, ist wassergekühlt und wird nicht heiß.

Vergleich der wichtigsten Leistungsmerkmale

Der Unterschied im Heizmechanismus führt zu erheblichen Leistungsunterschieden, die sich direkt auf die Qualität und Art des dünnen Films auswirken, den Sie herstellen können.

Materialkompatibilität

Die thermische Verdampfung eignet sich am besten für Materialien mit relativ niedrigen Schmelzpunkten, wie Aluminium, Silber oder Gold. Die Temperatur ist durch den Schmelzpunkt des Tiegels selbst begrenzt.

Die Elektronenstrahlverdampfung eignet sich hervorragend für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, einschließlich hochschmelzender Metalle (Platin, Wolfram) und dielektrischer Verbindungen (Siliziumdioxid, Titandioxid). Der fokussierte Strahl kann extrem hohe lokale Temperaturen erzeugen, die mit Widerstandsheizung nicht erreichbar sind.

Filmreinheit und -dichte

Da die thermische Verdampfung den gesamten Tiegel erhitzt, besteht ein erhebliches Risiko, dass das Tiegelmaterial ebenfalls verdampft oder mit dem Ausgangsmaterial reagiert. Dies kann Verunreinigungen in den abgeschiedenen Film einbringen.

Die Elektronenstrahlverdampfung erzeugt viel reinere und dichtere Filme. Da der wassergekühlte Herd kühl bleibt, gast er nicht aus und verunreinigt den Dampfstrom nicht. Die hohe Energie des Abscheidungsprozesses führt auch dazu, dass Atome mit mehr Energie auf das Substrat treffen, was zu einem dichteren Filmwachstum führt.

Abscheidungsrate und -kontrolle

Die Elektronenstrahlverdampfung bietet im Allgemeinen eine höhere Abscheidungsrate als die thermische Verdampfung. Die Leistung des Elektronenstrahls kann präzise gesteuert werden, was stabile und wiederholbare Abscheidungsraten über lange Zeiträume ermöglicht.

Obwohl funktionsfähig, kann die Steuerung der Rate bei der thermischen Verdampfung weniger stabil sein, da sie von der Temperaturregelung des gesamten Boots abhängt, das eine langsamere thermische Reaktion aufweist.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode geht nicht nur darum, die leistungsstärkste Option zu wählen. Es geht darum, die praktischen Kompromisse für Ihr spezifisches Ziel und Budget zu verstehen.

Die Einfachheit der thermischen Verdampfung

Der Hauptvorteil der thermischen Verdampfung ist ihre Einfachheit und geringeren Kosten. Die Hardware ist weniger komplex, was sie zu einer zugänglichen und wirtschaftlichen Wahl für Anwendungen macht, bei denen ihre Einschränkungen kein Faktor sind. Sie ist ein Arbeitspferd für die Abscheidung einfacher metallischer Schichten.

Die Komplexität der Elektronenstrahlverdampfung

Elektronenstrahlverdampfungssysteme sind komplexer und teurer. Sie erfordern Hochspannungsnetzteile, ausgeklügelte magnetische Steuerungssysteme und eine robustere Kühlinfrastruktur. Diese Komplexität ist der Preis für ihre überlegene Vielseitigkeit und Filmqualität.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl sollte sich an einem klaren Verständnis Ihrer Materialanforderungen und Qualitätsziele orientieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt (wie Oxiden, Keramiken oder hochschmelzenden Metallen) liegt: Die Elektronenstrahlverdampfung ist die einzig praktische Wahl, da thermische Methoden die notwendigen Temperaturen nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Filmreinheit und -dichte für anspruchsvolle optische oder elektronische Anwendungen liegt: Die Elektronenstrahlverdampfung ist aufgrund ihres direkten Heizmechanismus und des geringeren Kontaminationsrisikos die überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Lösung für Metalle mit niedrigem Schmelzpunkt liegt, bei der eine moderate Reinheit akzeptabel ist: Die thermische Verdampfung ist oft ausreichend, wirtschaftlicher und einfacher zu implementieren.

Letztendlich erfordert die Auswahl der richtigen Technik, die Physik des Prozesses mit den Anforderungen Ihres Materials und dem gewünschten Ergebnis Ihres Films abzugleichen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Elektronenstrahlverdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung eines Tiegels | Fokussierter Elektronenstrahl auf das Ausgangsmaterial |

| Am besten geeignet für | Metalle mit niedrigem Schmelzpunkt (Al, Au, Ag) | Materialien mit hohem Schmelzpunkt (Oxide, Keramiken) |

| Filmreinheit | Mäßig (Risiko der Tiegelkontamination) | Hoch (wassergekühlter Tiegel minimiert Kontamination) |

| Kosten & Komplexität | Geringere Kosten, einfacheres System | Höhere Kosten, komplexeres System |

Sie sind sich noch unsicher, welche Verdampfungsmethode für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen PVD-Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine personalisierte Empfehlung zu erhalten, um hervorragende Dünnschichtergebnisse zu erzielen.

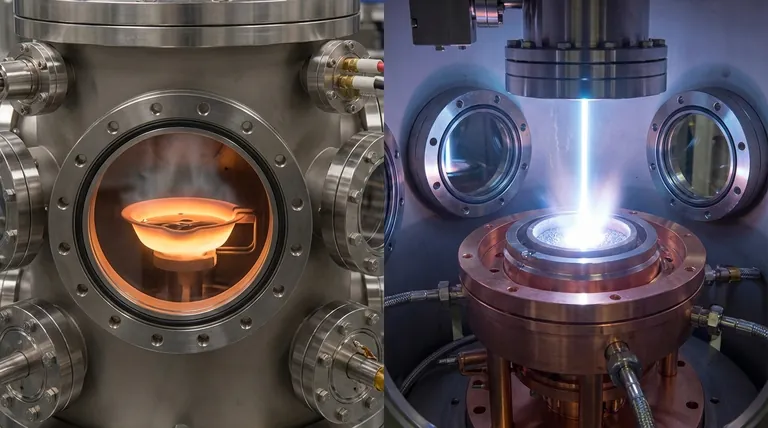

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wie wird die Dicke einer abgeschiedenen Schicht gemessen? Meisterung optischer Interferenztechniken

- Welche Rolle spielt die Temperatur bei der Verdampfung? Geschwindigkeit vs. Qualität in Ihrem Prozess meistern

- Was ist der Prozess der thermischen Verdampfungsabscheidung? Ein einfacher Leitfaden zur Dünnschichtbeschichtung

- Was ist die thermische Abscheidungsmethode? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie

- Was ist die thermische Verdampfung von Gold? Ein einfacher Leitfaden zur Abscheidung von Golddünnschichten

- Welche 4 Faktoren beeinflussen die Verdampfungsrate? Master Control für Labor- und Industrieprozesse

- Was ist der Tooling-Faktor bei der Elektronenstrahlverdampfung? Beherrschen Sie die präzise Dünnschichtkontrolle