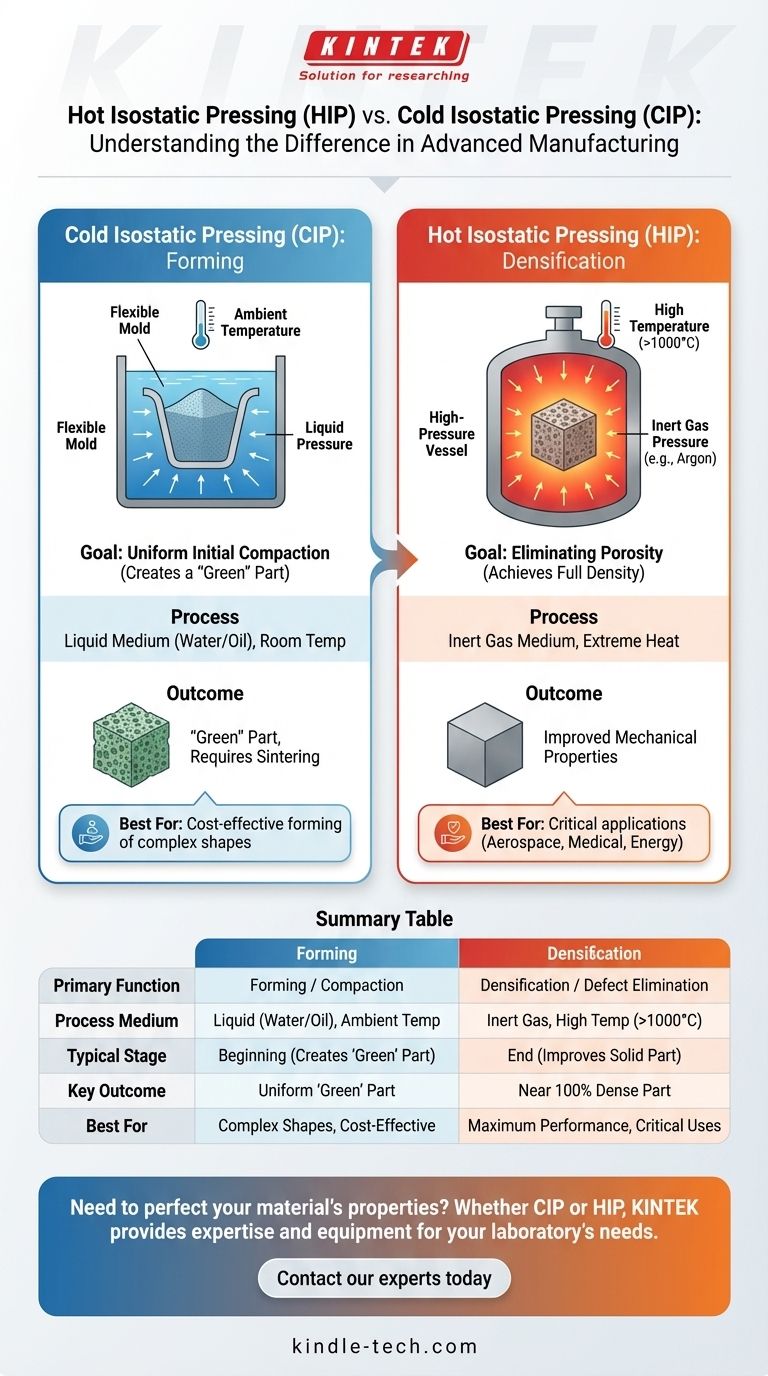

Im Kern liegt der grundlegende Unterschied zwischen heiß- und kaltisostatischem Pressen in ihrem Zweck innerhalb des Herstellungsprozesses. Kaltisostatisches Pressen (KIP) verwendet eine Flüssigkeit bei Umgebungstemperatur, um Pulver zu einer vorläufigen, handhabbaren Form, einem sogenannten „Grünling“, zu verdichten. Heißisostatisches Pressen (HIP) verwendet ein erhitztes Inertgas unter hohem Druck, um innere Porosität zu eliminieren und eine volle Dichte in einem bereits festen Teil zu erreichen.

Der entscheidende Unterschied liegt nicht nur in der Temperatur, sondern in der Funktion. KIP ist ein Formgebungsprozess, der zu Beginn eines Fertigungszyklus eingesetzt wird, während HIP ein Verdichtungsprozess ist, der am Ende verwendet wird, um die endgültigen Eigenschaften eines Bauteils zu perfektionieren.

Was ist Kaltisostatisches Pressen (KIP)?

Kaltisostatisches Pressen ist eine Materialverarbeitungsmethode, die sich auf die anfängliche Verdichtung von Pulvern zu einer festen Masse konzentriert.

Das Ziel: Gleichmäßige Anfangsverdichtung

Das Hauptziel von KIP ist es, ein loses Pulver zu nehmen und es zu einer Form mit gleichmäßiger Dichte zu pressen. Dies erzeugt ein zerbrechliches Bauteil, bekannt als „Grünling“, das genügend strukturelle Integrität besitzt, um gehandhabt und zur nächsten Fertigungsstufe transportiert zu werden.

Der Prozess: Umgebungstemperatur, Flüssigkeitsdruck

Beim KIP wird das Pulver in einer flexiblen, wasserdichten Form versiegelt. Diese Form wird dann in eine Kammer getaucht, die mit einer Flüssigkeit, typischerweise Wasser oder Öl, gefüllt ist. Die Kammer wird unter Druck gesetzt, wobei ein gleichmäßiger, isostatischer (aus allen Richtungen gleicher) Druck auf die Form ausgeübt wird, der das Pulver im Inneren bei Raumtemperatur verdichtet.

Das Ergebnis: Ein „Grünling“

Das resultierende Teil besitzt nicht seine endgültige Festigkeit oder Dichte. Es muss einem nachfolgenden Hochtemperaturprozess, dem Sintern, unterzogen werden, um die Pulverpartikel miteinander zu verbinden und seine endgültigen mechanischen Eigenschaften zu erreichen.

Was ist Heißisostatisches Pressen (HIP)?

Heißisostatisches Pressen ist ein Veredelungsprozess, der darauf abzielt, die innere Struktur eines bereits geformten Bauteils zu perfektionieren.

Das Ziel: Eliminierung von Porosität

Der Hauptzweck von HIP ist es, interne Hohlräume, Defekte oder mikroskopische Poren innerhalb eines festen Teils zu schließen und zu eliminieren. Dies wird häufig bei Hochleistungsmetallgussteilen oder bei Teilen durchgeführt, die nach einem KIP-Prozess bereits gesintert wurden.

Der Prozess: Hohe Temperatur und Gasdruck

Während des HIP wird ein festes Bauteil in einen Hochdruckbehälter gelegt. Der Behälter wird auf extrem hohe Temperaturen – oft über 1.000 °C – erhitzt, während er gleichzeitig mit einem Hochdruck-Inertgas wie Argon gefüllt wird. Diese Kombination aus Wärme und Druck bewirkt, dass sich das Material auf mikroskopischer Ebene plastisch verformt, wodurch interne Hohlräume kollabieren und durch Festkörperdiffusion miteinander verschmelzen.

Das Ergebnis: Ein vollständig verdichtetes Teil

Das Ergebnis ist ein Bauteil mit nahezu 100 % theoretischer Dichte. Dieser Prozess verbessert die mechanischen Eigenschaften wie Ermüdungslebensdauer, Duktilität und Bruchzähigkeit dramatisch, was ihn für kritische Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Energiewirtschaft unerlässlich macht.

Die Kompromisse verstehen

Die Wahl zwischen KIP und HIP ist keine „Entweder-oder“-Entscheidung; sie dienen grundlegend unterschiedlichen Funktionen und werden oft nacheinander eingesetzt.

KIP: Kostengünstige Formgebung komplexer Formen

KIP ist eine hervorragende Methode zur Herstellung komplexer Ausgangsformen, die mit herkömmlichem Gesenkpressen schwierig oder unmöglich zu erreichen wären. Da der Druck isostatisch ist, erzeugt er einen Grünling mit sehr gleichmäßiger Dichte, was das Verziehen während des abschließenden Sinterschritts reduziert. Es ist jedoch nur ein vorläufiger Formgebungsschritt.

HIP: Das Nonplusultra in der Materialleistung

HIP bietet die höchstmögliche Materialintegrität, indem es die internen Defekte entfernt, die als Spannungskonzentratoren wirken. Diese Leistung hat ihren Preis, da HIP-Anlagen und Verarbeitungszyklen deutlich komplexer und teurer sind als KIP. Es ist für Bauteile reserviert, bei denen ein Versagen keine Option ist.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Prozess hängt ganz davon ab, was Sie mit Ihrem Material erreichen möchten.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe Form aus Pulver vor dem abschließenden Sintern zu formen: KIP ist Ihre Methode zur Herstellung eines gleichmäßigen „Grünlings“, der für den Ofen bereit ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, interne Porosität zu eliminieren und maximale Dichte in einem gegossenen oder gesinterten Teil zu erreichen: HIP ist der wesentliche letzte Schritt zur Verbesserung der mechanischen Eigenschaften und zur Gewährleistung der Zuverlässigkeit.

Das Verständnis dieses Unterschieds ermöglicht es Ihnen, das richtige Werkzeug auszuwählen, um Ihr Bauteil in einem fortschrittlichen Fertigungsablauf entweder zu formen oder zu perfektionieren.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (KIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Primäre Funktion | Formgebung / Verdichtung | Verdichtung / Fehlereliminierung |

| Prozessmedium | Flüssigkeit (Wasser/Öl) bei Umgebungstemperatur | Inertgas (z. B. Argon) bei hoher Temperatur (>1000°C) |

| Typische Phase in der Fertigung | Anfang (erzeugt einen 'Grünling') | Ende (verbessert ein festes Teil) |

| Wichtigstes Ergebnis | Grünling mit gleichmäßiger Dichte zum Sintern | Nahezu 100 % dichtes Teil mit überlegenen mechanischen Eigenschaften |

| Am besten geeignet für | Kostengünstige Formgebung komplexer Formen | Kritische Anwendungen, die maximale Leistung erfordern (Luft- und Raumfahrt, Medizin) |

Müssen Sie die Eigenschaften Ihres Materials perfektionieren? Ob Sie komplexe Formen aus Pulver mit KIP herstellen oder maximale Dichte und Leistung mit HIP anstreben, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Anforderungen Ihres Labors an die fortschrittliche Fertigung zu erfüllen. Unsere spezialisierten Laborgeräte und Verbrauchsmaterialien sind darauf ausgelegt, kritische Prozesse in der Luft- und Raumfahrt, der Medizin und im Energiesektor zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf und Ihre Materialleistung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Doppelplatten-Heizpresse für Labor

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

Andere fragen auch

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was ist der HIP-Materialprozess? Nahezu perfekte Dichte und Zuverlässigkeit erreichen

- Was ist HIP in der Materialbearbeitung? Erreichen Sie eine nahezu perfekte Dichte für kritische Komponenten