Im Kern liegt der Unterschied zwischen Heißpressen und Heißisostatischem Pressen (HIP) in der Art und Weise, wie Druck angewendet wird. Heißpressen wendet Kraft in einer einzigen Richtung (uniaxial) an, ähnlich einem Schraubstock, wodurch es für die Herstellung einfacher Formen geeignet ist. Im Gegensatz dazu wendet HIP einen gleichmäßigen, gasbasierten Druck aus allen Richtungen gleichzeitig (isostatisch) an, wodurch komplexe Formen bis zur vollen Dichte konsolidiert werden können.

Die Wahl zwischen diesen Methoden hängt vollständig von Ihrem Endziel ab. Heißpressen ist ein kostengünstiges Werkzeug zur Herstellung dichter, einfacher Geometrien, während HIP das definitive Verfahren ist, um maximale theoretische Dichte und überlegene Materialeigenschaften zu erreichen, insbesondere bei komplexen Bauteilen für kritische Anwendungen.

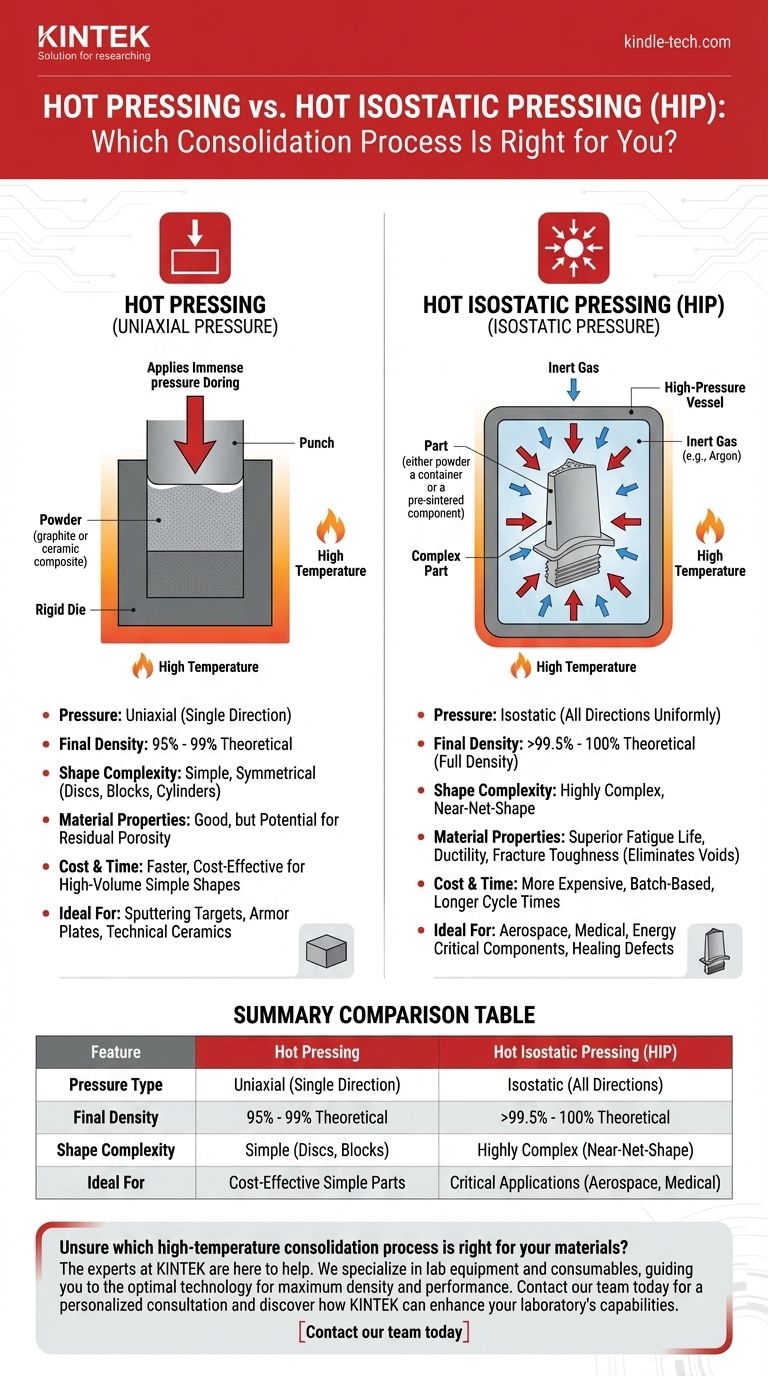

Der grundlegende Unterschied: Uniaxialer vs. isostatischer Druck

Um zu verstehen, wann welches Verfahren eingesetzt werden sollte, müssen Sie zunächst den mechanischen Unterschied in der Art und Weise verstehen, wie Materialien konsolidiert werden. Dieser einzelne Unterschied bestimmt die Teilegeometrie, die Enddichte und die letztendliche Leistung.

Wie Heißpressen funktioniert

Beim Heißpressen wird ein Pulvermaterial in eine starre Gesenkform, typischerweise aus Graphit oder einem Keramikverbundwerkstoff, eingebracht.

Die Anordnung wird auf eine hohe Temperatur erhitzt, und gleichzeitig übt ein Stempel immensen Druck entlang einer einzigen vertikalen Achse aus. Dies zwingt die Pulverpartikel zur Verformung und Bindung.

Da der Druck gerichtet ist, ist diese Methode am effektivsten für die Herstellung einfacher, symmetrischer Formen wie Scheiben, Blöcke und Zylinder.

Wie Heißisostatisches Pressen (HIP) funktioniert

HIP arbeitet nach einem völlig anderen Prinzip. Das Teil, das entweder ein in einem Behälter versiegeltes Pulver oder ein vorgesintertes Bauteil mit geschlossener Porosität ist, wird in einen Hochdruckbehälter gelegt.

Der Behälter wird erhitzt und dann mit einem Hochdruck-Inertgas, wie Argon, gefüllt. Dieses Gas übt gleichzeitig einen gleichmäßigen, isostatischen Druck von allen Seiten auf das Teil aus.

Dieser omnidirektionale Druck ist entscheidend. Er schließt innere Hohlräume und Porosität, ohne die Gesamtgeometrie des Teils zu verzerren, und ermöglicht so die Verdichtung hochkomplexer Formen.

Vergleich der Ergebnisse: Dichte, Geometrie und Eigenschaften

Die Unterschiede in der Druckanwendung führen zu erheblichen Abweichungen im Endprodukt. Ihre Materialanforderungen werden eindeutig auf das eine oder andere Verfahren hinweisen.

Enddichte

Heißpressen ist sehr effektiv bei der Verdichtung und erreicht oft relative Dichten zwischen 95 % und 99 % der theoretischen Maximaldichte des Materials. Eine gewisse Restporosität kann verbleiben, insbesondere in Bereichen senkrecht zur Pressachse.

HIP ist unübertroffen in seiner Fähigkeit, volle Dichte zu erreichen. Es produziert konstant Teile mit >99,5 % bis 100 % theoretischer Dichte, wodurch alle inneren Hohlräume effektiv eliminiert werden.

Formkomplexität

Heißpressen ist auf einfache Geometrien beschränkt, die leicht in eine starre Form geladen und aus dieser ausgeworfen werden können. Komplexe Merkmale oder Hinterschneidungen sind nicht möglich.

HIP zeichnet sich durch hochkomplexe und endkonturnahe Teile aus. Da der Gasdruck perfekt an die Oberfläche des Bauteils angepasst ist, kann er komplizierte Designs wie Turbinenschaufeln oder orthopädische Implantate verdichten.

Materialeigenschaften

Die überlegene Dichte, die durch HIP erreicht wird, führt direkt zu überlegenen mechanischen Eigenschaften. Durch die Eliminierung innerer Defekte verbessert HIP die Ermüdungslebensdauer, Duktilität und Bruchzähigkeit eines Materials erheblich.

Obwohl heißgepresste Teile gute Eigenschaften aufweisen, macht die Möglichkeit von Restporosität sie weniger geeignet für Anwendungen, bei denen interne Fehler zu einem katastrophalen Versagen führen könnten.

Die Kompromisse verstehen

Die Wahl eines Verfahrens hängt nicht nur von der Leistung ab, sondern auch von der Fertigungsrealität. Kosten, Durchsatz und Komplexität sind entscheidende Faktoren.

Kosten und Zykluszeit

Heißpressen ist im Allgemeinen ein schnelleres und kostengünstigeres Verfahren für die Großserienproduktion einfacher Formen. Die Ausrüstung ist weniger komplex und die Zykluszeiten sind kürzer.

HIP ist ein teureres, chargenorientiertes Verfahren mit längeren Zykluszeiten aufgrund der erforderlichen Zeit zum Erhitzen, Pressen und Abkühlen des großen Behälters.

Prozesskomplexität

Heißpressen verwendet relativ einfache, wiederverwendbare Gesenk- und Stempelwerkzeuge. Die größte Herausforderung besteht in der Verwaltung des Gesenkverschleißes und der Sicherstellung einer gleichmäßigen Temperatur.

HIP erfordert eine anspruchsvollere Infrastruktur. Wenn man von einem Pulver ausgeht, muss das Material zuerst in einer metallischen oder gläsernen „Kapsel“ versiegelt werden, die später entfernt wird. Diese Verkapselung erhöht die Kosten und die Prozessschritte.

Häufige Anwendungsfälle

Aufgrund seines Gleichgewichts aus Kosten und Dichte wird Heißpressen häufig zur Herstellung von Sputtertargets, Panzerplatten und einfachen Komponenten aus technischen Keramiken verwendet.

HIP ist der Standard für die Verdichtung kritischer Komponenten in der Luft- und Raumfahrt-, Medizin- und Energieindustrie. Es wird auch als sekundärer Schritt verwendet, um innere Porosität in Gussteilen und additiv gefertigten Teilen zu heilen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Bauteils bestimmt werden. Verwenden Sie diese Richtlinien, um den optimalen Weg zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion einfacher Formen mit guter Dichte liegt: Heißpressen ist die logischste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften bei komplexen Formen liegt: Heißisostatisches Pressen ist das einzige Verfahren, das diese Anforderung erfüllen kann.

- Wenn Ihr Hauptaugenmerk darauf liegt, interne Defekte in einem bereits geformten Teil (z. B. einem Gussteil oder 3D-gedruckten Metall) zu heilen: HIP ist für diesen „Heilungsprozess“ zur Verbesserung der Teileintegrität einzigartig geeignet.

Letztendlich befähigt Sie das Verständnis des grundlegenden Unterschieds zwischen uniaxialem und isostatischem Druck, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Heißpressen | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Druckart | Uniaxial (Eine Richtung) | Isostatisch (Alle Richtungen) |

| Enddichte | 95 % - 99 % theoretisch | >99,5 % - 100 % theoretisch |

| Formkomplexität | Einfach (Scheiben, Blöcke) | Hochkomplex (Endkonturnah) |

| Ideal für | Kostengünstige einfache Teile | Kritische Anwendungen (Luft- und Raumfahrt, Medizin) |

Sie sind unsicher, welches Hochtemperatur-Konsolidierungsverfahren für Ihre Materialien das richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten Lösungen für all Ihre Materialverarbeitungsanforderungen. Egal, ob Sie einfache Keramikkomponenten oder komplexe Luft- und Raumfahrtteile entwickeln, wir können Sie zur optimalen Technologie für maximale Dichte und Leistung führen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt eine Vakuum-Heißpressanlage bei der Herstellung von Al-20% Si/Graphit? Erreichen einer nahezu theoretischen Dichte

- Wie erleichtert ein Heizsystem mit hochpräziser Temperaturregelung die Untersuchung der Korrosion von Edelstahl?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?