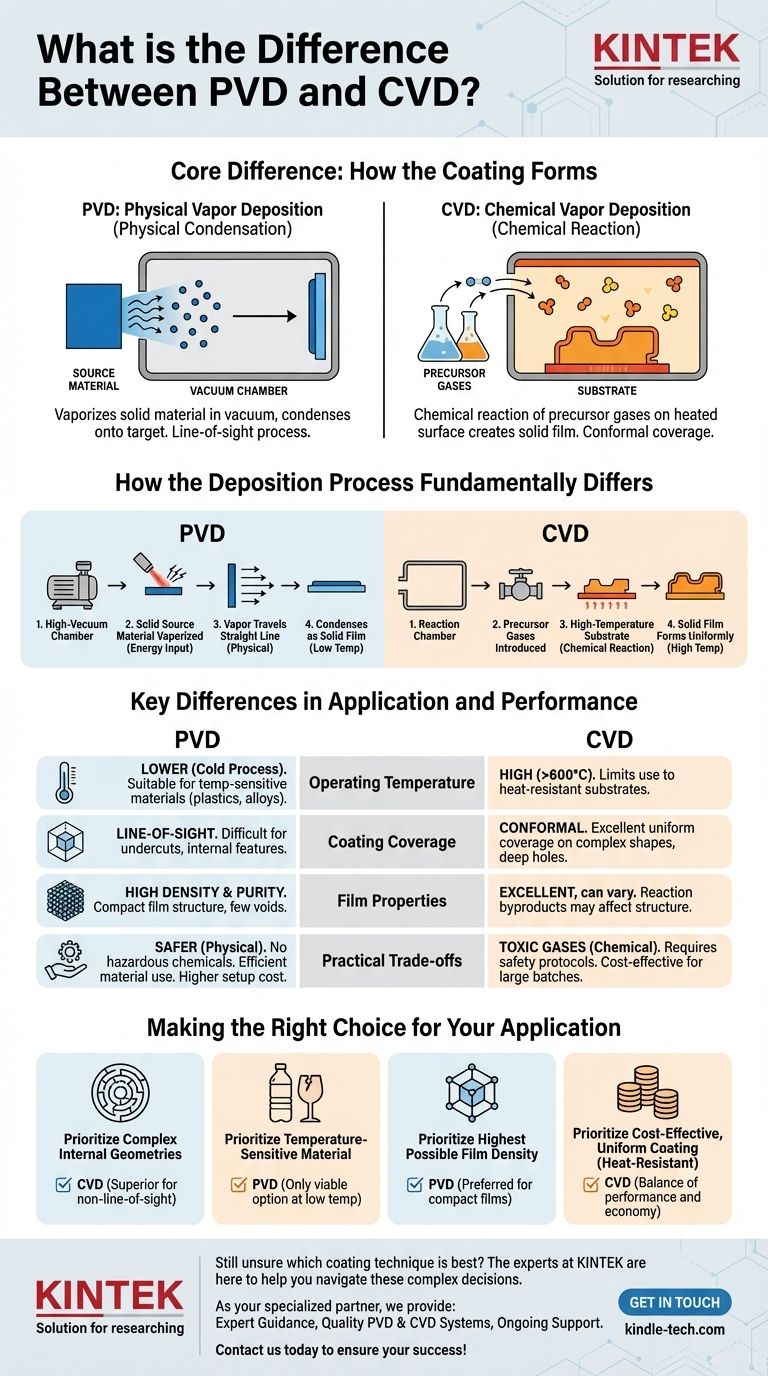

Im Kern liegt der grundlegende Unterschied zwischen PVD und CVD darin, wie das Beschichtungsmaterial auf einer Oberfläche ankommt und sich bildet. Die chemische Gasphasenabscheidung (CVD) verwendet eine chemische Reaktion zwischen Precursor-Gasen auf einer erhitzten Oberfläche, um einen festen Film zu erzeugen. Im Gegensatz dazu verwendet die physikalische Gasphasenabscheidung (PVD) einen rein physikalischen Prozess, bei dem ein festes Material in einem Vakuum verdampft und dann auf der Zieloberfläche kondensiert.

Die Wahl zwischen diesen beiden leistungsstarken Techniken hängt von einem entscheidenden Kompromiss ab: CVD bietet eine hervorragende, gleichmäßige Abdeckung komplexer Formen durch einen chemischen Hochtemperaturprozess, während PVD eine dichte, hochreine Beschichtung bei niedrigeren Temperaturen mittels eines direkten, geradlinigen physikalischen Prozesses liefert.

Wie sich der Abscheidungsprozess grundlegend unterscheidet

Um die richtige Methode auszuwählen, müssen Sie zunächst den Mechanismus hinter jeder verstehen. Das „Wie“ bestimmt das „Was“ – die Eigenschaften der endgültigen Beschichtung.

CVD: Eine chemische Reaktion auf der Oberfläche

Bei der chemischen Gasphasenabscheidung werden flüchtige Precursor-Gase in eine Reaktionskammer mit dem Substrat eingeleitet.

Das Substrat wird auf eine hohe Temperatur erhitzt, die die Energie liefert, die zur Auslösung einer chemischen Reaktion zwischen den Gasen erforderlich ist.

Diese Reaktion führt zur Bildung eines festen Materials, das sich gleichmäßig auf allen exponierten Oberflächen des Substrats ablagert und die gewünschte Beschichtung erzeugt.

PVD: Eine physikalische Kondensation von Dampf

Die physikalische Gasphasenabscheidung ist ein mechanischer, kein chemischer Prozess. Sie findet in einer Hochvakuumkammer statt.

Ein festes Ausgangsmaterial (das „Target“) wird mit Energie bombardiert – oft durch Erhitzen oder Ionenzerstäubung – wodurch es zu einzelnen Atomen oder Molekülen verdampft.

Dieser Dampf bewegt sich dann geradlinig durch das Vakuum und kondensiert als dünner, fester Film auf dem kühleren Substrat, das in seinem Weg platziert ist.

Wesentliche Unterschiede in Anwendung und Leistung

Die Unterschiede in ihren zugrunde liegenden Prozessen führen zu deutlichen Vorteilen und Einschränkungen, die sich direkt auf die Wahl der Methode auswirken.

Betriebstemperatur und Substratkompatibilität

CVD erfordert typischerweise sehr hohe Temperaturen (oft >600°C), um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt seine Verwendung auf Substrate ein, die extremer Hitze standhalten können, ohne sich zu verformen oder zu schmelzen.

PVD gilt im Vergleich als „kalter“ Prozess, der bei viel niedrigeren Temperaturen arbeitet. Dies macht es für eine Vielzahl von Materialien geeignet, einschließlich Kunststoffen, bestimmten Legierungen und anderen temperaturempfindlichen Substraten.

Beschichtungsabdeckung und Geometrie

Da CVD auf einem Gas basiert, das die gesamte Kammer durchdringt, bietet es eine hoch konforme Beschichtung. Es eignet sich hervorragend für die gleichmäßige Beschichtung komplexer Formen, tiefer Löcher und innerer Oberflächen.

PVD ist ein geradliniger Prozess. Das verdampfte Material bewegt sich geradlinig von der Quelle zum Substrat, was es schwierig macht, Hinterschneidungen oder komplizierte interne Merkmale ohne komplexe Teilerotation zu beschichten.

Filmeigenschaften und Dichte

PVD-Beschichtungen sind bekannt für ihre hohe Dichte und die geringe Anzahl von Hohlräumen oder Defekten. Der physikalische Kondensationsprozess führt zu einer sehr reinen und kompakten Filmstruktur.

Obwohl hervorragend, können CVD-Beschichtungen aufgrund der Art der chemischen Reaktion und der während der Abscheidung gebildeten Nebenprodukte manchmal unterschiedliche Struktureigenschaften aufweisen.

Die praktischen Kompromisse verstehen

Jenseits der Kernwissenschaft leiten praktische Überlegungen wie Kosten, Sicherheit und Materialien oft die endgültige Entscheidung.

Kosten und Komplexität

CVD kann eine kostengünstigere Lösung für die Beschichtung großer Chargen von Teilen sein, insbesondere wenn eine gleichmäßige Abdeckung aller Oberflächen erforderlich ist.

PVD-Prozesse können aufgrund der Notwendigkeit von Hochvakuumanlagen und komplexeren Vorrichtungen zum Halten und Ausrichten von Teilen für die geradlinige Beschichtung teurer sein.

Sicherheit und Handhabung

Die in CVD verwendeten Precursor-Gase sind oft giftig, korrosiv oder brennbar, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

PVD, als physikalischer Prozess, vermeidet die Verwendung gefährlicher reaktiver Chemikalien, was es im Allgemeinen zu einem sichereren und einfacher zu handhabenden Prozess macht.

Materialausnutzung

PVD ist sehr effizient in der Nutzung des Ausgangsmaterials. Da der Dampf direkt zum Substrat gelangt, gibt es weniger verschwendete Abscheidung an den Kammerwänden im Vergleich zu CVD.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Technik erfordert, dass Sie die wichtigste Anforderung Ihres Projekts priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien oder tiefer Löcher liegt: CVD ist die überlegene Wahl aufgrund seiner nicht-geradlinigen, gasbasierten Abscheidung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie Kunststoff oder einer gehärteten Legierung liegt: PVD ist die einzig praktikable Option, da es bei deutlich niedrigeren Temperaturen arbeitet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Reinheit liegt: PVD wird im Allgemeinen bevorzugt, da es kompakte Filme mit weniger strukturellen Hohlräumen erzeugen kann.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, gleichmäßigen Beschichtung auf hitzebeständigen Teilen liegt: CVD bietet oft ein hervorragendes Gleichgewicht zwischen Leistung und Wirtschaftlichkeit.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die genau auf Ihre Materialbeschränkungen und Leistungsziele abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Verdampfung & Kondensation) | Chemisch (Gasreaktion) |

| Temperatur | Niedriger („kalter“ Prozess) | Hoch (>600°C) |

| Abdeckung | Geradlinig | Konform (gleichmäßig auf komplexen Formen) |

| Substratkompatibilität | Hervorragend für temperaturempfindliche Materialien (z.B. Kunststoffe) | Beschränkt auf hitzebeständige Materialien |

| Filmdichte | Hohe Dichte und Reinheit | Hervorragend, kann aber mit Reaktionsnebenprodukten variieren |

| Sicherheit | Generell sicherer (keine gefährlichen Gase) | Erfordert den Umgang mit toxischen/korrosiven Gasen |

Immer noch unsicher, welche Beschichtungstechnik für Ihr spezifisches Projekt am besten geeignet ist?

Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung optimaler Leistung, Haltbarkeit und Kosteneffizienz. Die Experten von KINTEK helfen Ihnen gerne bei diesen komplexen Entscheidungen.

Als Ihr spezialisierter Partner für Laborgeräte und Verbrauchsmaterialien bieten wir:

- Fachkundige Beratung: Unsere technischen Spezialisten analysieren Ihr Substratmaterial, die gewünschten Beschichtungseigenschaften und Anwendungsanforderungen, um den idealen Prozess zu empfehlen.

- Qualitätsausrüstung: Wir liefern zuverlässige PVD- und CVD-Systeme, die auf den Maßstab und die Präzisionsanforderungen Ihres Labors zugeschnitten sind.

- Kontinuierliche Unterstützung: Von der Installation bis zur Wartung stellt KINTEK sicher, dass Ihre Beschichtungsprozesse reibungslos und effektiv ablaufen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und lassen Sie sich von KINTEK die Lösung liefern, die Ihren Erfolg sichert. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen