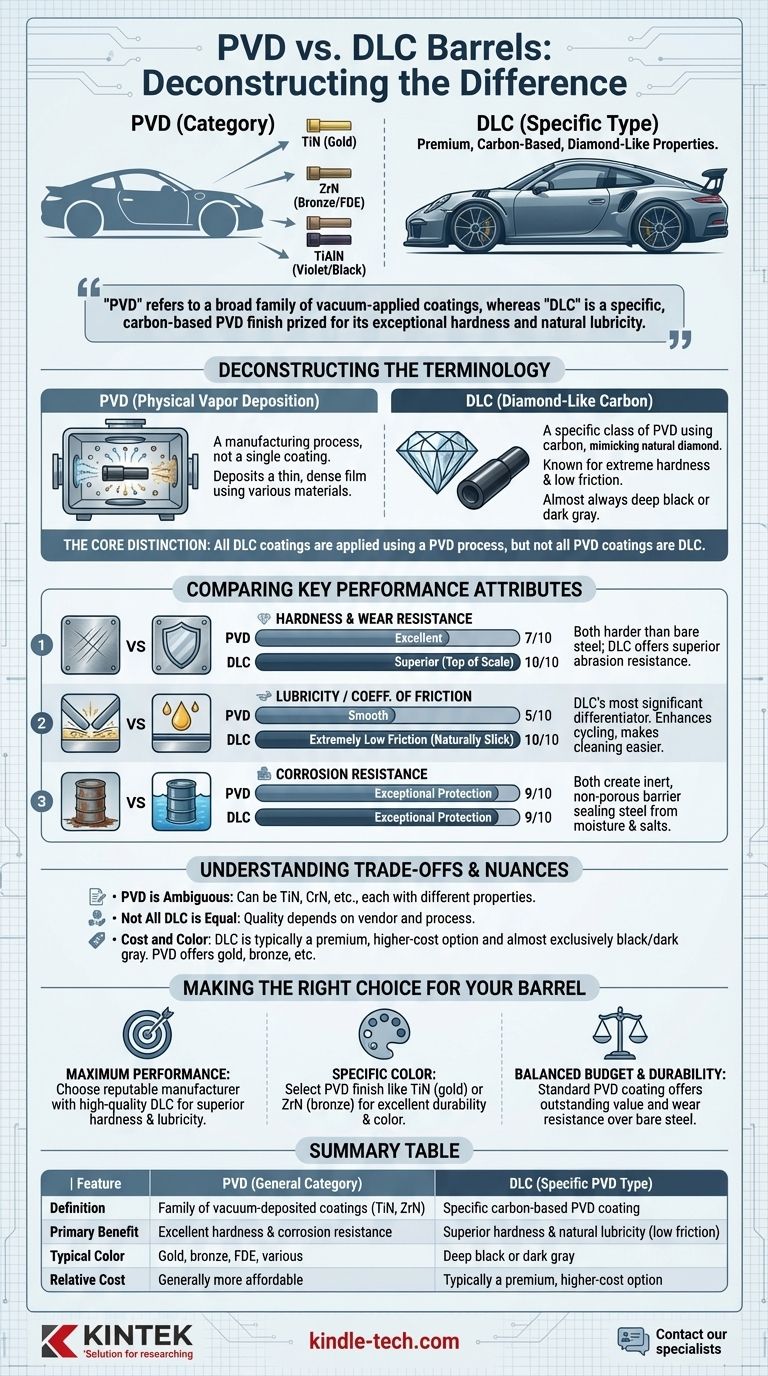

Der grundlegende Unterschied ist keiner des Gegensatzes, sondern der Klassifizierung. Diamond-Like Carbon (DLC) ist eine spezifische, hochleistungsfähige Art der PVD-Beschichtung. PVD, oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung), ist der Oberbegriff für ein Verfahren zur Anwendung einer Familie von harten, langlebigen Oberflächen. Daher ist die Frage nach dem Unterschied so, als würde man nach dem Unterschied zwischen einem „Sportwagen“ und einem „Porsche 911“ fragen – das eine ist eine Kategorie, und das andere ist ein spezifisches Premium-Beispiel innerhalb dieser Kategorie.

Während beide eine langlebige, korrosionsbeständige Oberfläche bieten, bezieht sich „PVD“ auf eine breite Familie von vakuumaufgetragenen Beschichtungen, während „DLC“ eine spezifische, kohlenstoffbasierte PVD-Oberfläche ist, die für ihre außergewöhnliche Härte und natürliche Schmierfähigkeit geschätzt wird.

Die Terminologie entschlüsseln: PVD vs. DLC

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst die Beziehung zwischen diesen beiden Begriffen verstehen. Sie werden oft als Konkurrenten dargestellt, aber die Realität ist nuancierter.

Was ist PVD (Physical Vapor Deposition)?

Physical Vapor Deposition (PVD) ist ein Herstellungsprozess, keine einzelne Beschichtung. Dabei wird ein festes Material in einer Vakuumkammer verdampft und als dünner, dichter Film auf die Oberfläche eines Teils, wie z. B. eines Laufs, abgeschieden.

Dieser Prozess kann verschiedene Materialien verwenden, um unterschiedliche Oberflächen zu erzeugen. Gängige Beispiele in der Feuerwaffenindustrie sind Titannitrid (TiN), das goldfarben ist, und Zirkoniumnitrid (ZrN), das hellgold oder dunkelbraun sein kann.

Wenn ein Hersteller einfach angibt, dass ein Lauf eine „PVD-Beschichtung“ hat, ist dies eine allgemeine Beschreibung für eine strapazierfähige Beschichtung, die mit dieser Methode aufgetragen wurde.

Was ist DLC (Diamond-Like Carbon)?

Diamond-Like Carbon (DLC) ist eine spezifische Klasse von PVD-Beschichtungen, die Kohlenstoff als Hauptmaterial verwenden. Der Prozess scheidet einen Film mit einer amorphen Struktur ab, die viele Eigenschaften von natürlichem Diamant nachahmt.

Die Hauptmerkmale von DLC sind seine extreme Oberflächenhärte und ein unglaublich niedriger Reibungskoeffizient (Schmierfähigkeit). Es ist fast immer eine tiefe, satte schwarze oder dunkelgraue Farbe.

Der Kernunterschied: Eine Kategorie vs. eine spezifische Oberfläche

Stellen Sie es sich so vor: PVD ist die übergeordnete Familie der „vakuumabgeschiedenen Beschichtungen“. DLC ist ein spezialisiertes Mitglied dieser Familie, bekannt für seine erstklassigen Leistungsmerkmale.

Alle DLC-Beschichtungen werden mittels eines PVD-Verfahrens aufgetragen, aber nicht alle PVD-Beschichtungen sind DLC.

Vergleich der wichtigsten Leistungsmerkmale

Obwohl DLC eine Art von PVD ist, verleiht ihm seine einzigartige Kohlenstoffstruktur deutliche Vorteile gegenüber anderen gängigen PVD-Beschichtungen wie TiN.

Härte und Verschleißfestigkeit

Sowohl PVD- als auch DLC-Beschichtungen sind deutlich härter als blanker Stahl oder ältere Beschichtungen wie Brünierungen. Sie bieten hervorragenden Schutz vor Kratzern und Verschleiß durch Holster oder allgemeinen Gebrauch.

Hochwertiges DLC steht jedoch typischerweise an der absoluten Spitze der Härteskala für Feuerwaffenbeschichtungen. Seine diamantähnliche Struktur bietet überlegene Beständigkeit gegen Abrieb und Oberflächenschäden.

Schmierfähigkeit (Reibungskoeffizient)

Dies ist das wichtigste Leistungsmerkmal. Die atomare Struktur von DLC macht es von Natur aus glatt, was zu einem extrem niedrigen Reibungskoeffizienten führt.

Diese verbesserte Schmierfähigkeit bedeutet, dass der Mechanismus einer Feuerwaffe mit weniger Schmierung reibungsloser funktionieren kann. Es erleichtert auch die Reinigung, da Kohlenstoffablagerungen und Rückstände viel schwerer an der glatten Oberfläche haften bleiben. Während andere PVD-Beschichtungen glatt sind, erreichen sie nicht die inhärente Schmierfähigkeit von DLC.

Korrosionsbeständigkeit

Sowohl allgemeine PVD-Beschichtungen als auch spezifische DLC-Beschichtungen bilden eine inerte, nicht poröse Barriere über dem Grundmetall. Dies versiegelt den Stahl effektiv vor Feuchtigkeit und Salzen und bietet eine außergewöhnliche Korrosionsbeständigkeit.

In dieser Hinsicht bieten sowohl eine gut aufgetragene PVD-Beschichtung als auch eine gut aufgetragene DLC-Beschichtung erstklassigen Schutz.

Die Kompromisse und Nuancen verstehen

Die Wahl einer Oberfläche ist nicht immer so einfach, wie diejenige mit den höchsten Spezifikationen auszuwählen. Kosten, Qualitätskontrolle und Ästhetik spielen eine entscheidende Rolle.

„PVD“ ist ein mehrdeutiger Begriff

Wenn ein Produkt mit einer generischen „PVD-Beschichtung“ vermarktet wird, kann es schwierig sein, genau zu wissen, was man bekommt. Es könnte TiN, CrN (Chromnitrid) oder eine andere Variante sein, jede mit leicht unterschiedlichen Eigenschaften. DLC ist, obwohl es Variationen gibt, ein spezifischerer und beschreibenderer Begriff.

Nicht jedes DLC ist gleich

Die Qualität einer DLC-Beschichtung hängt stark vom Anbieter und seinem spezifischen Prozess ab. Faktoren wie Oberflächenvorbereitung, Kammertemperatur und die genaue Zusammensetzung der Kohlenstoffmischung beeinflussen das Endergebnis dramatisch. Eine schlecht aufgetragene „DLC“-Beschichtung von einer Billigquelle kann abplatzen oder versagen, während eine ordnungsgemäß aufgetragene Standard-PVD-Beschichtung ausgezeichnet sein wird.

Kosten und Farbe

Im Allgemeinen ist eine echte, hochwertige DLC-Beschichtung aufgrund der Komplexität des Prozesses eine der teureren Oberflächenoptionen.

Darüber hinaus ist DLC fast ausschließlich schwarz oder dunkelgrau. Wenn Sie eine bestimmte Farbe wie Gold, Bronze oder „Ölfleck“ wünschen, müssen Sie eine andere Art von PVD-Beschichtung wählen, wie z. B. Titannitrid (TiN) oder Titanaluminiumnitrid (TiAlN).

Die richtige Wahl für Ihren Lauf treffen

Ihre Entscheidung sollte sich an Ihrem Hauptziel für den Lauf orientieren und Leistung, Ästhetik und Budget in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung liegt: Wählen Sie einen Lauf von einem renommierten Hersteller, der ausdrücklich angibt, eine hochwertige DLC-Beschichtung zu verwenden. Die überlegene Härte und natürliche Schmierfähigkeit bieten einen spürbaren Vorteil.

- Wenn Ihr Hauptaugenmerk auf einer bestimmten Farbe liegt: Wählen Sie eine PVD-Beschichtung wie TiN (Gold), ZrN (FDE/Bronze) oder TiAlN (Violett/Schwarz). Sie erhalten immer noch eine ausgezeichnete Härte und Korrosionsbeständigkeit, die eine deutliche Verbesserung gegenüber herkömmlichen Oberflächen darstellt.

- Wenn Ihr Hauptaugenmerk auf dem Gleichgewicht zwischen Budget und Haltbarkeit liegt: Ein standardmäßig PVD-beschichteter Lauf bietet ein hervorragendes Preis-Leistungs-Verhältnis und eine massive Verbesserung der Verschleiß- und Korrosionsbeständigkeit im Vergleich zu blankem Stahl oder Brünierung.

Letztendlich geht es bei der Wahl zwischen PVD und DLC darum, Ihre Prioritäten zu verstehen und sie mit den spezifischen Fähigkeiten der Beschichtung abzugleichen.

Zusammenfassungstabelle:

| Merkmal | PVD (Allgemeine Kategorie) | DLC (Spezifische PVD-Art) |

|---|---|---|

| Definition | Eine Familie von vakuumabgeschiedenen Beschichtungen (z. B. TiN, ZrN) | Eine spezifische kohlenstoffbasierte PVD-Beschichtung |

| Primärer Vorteil | Hervorragende Härte & Korrosionsbeständigkeit | Überragende Härte & natürliche Schmierfähigkeit (geringe Reibung) |

| Typische Farbe | Gold, Bronze, FDE, verschiedene | Tiefschwarz oder Dunkelgrau |

| Relative Kosten | Im Allgemeinen erschwinglicher | Typischerweise eine Premium-Option mit höheren Kosten |

Bereit, die perfekte Beschichtung für Ihre Laborausrüstung auszuwählen?

Das Verständnis der Nuancen zwischen einer allgemeinen PVD-Beschichtung und einer Hochleistungs-DLC-Beschichtung ist entscheidend, um optimale Ergebnisse in Ihrem Labor zu erzielen. Die richtige Wahl beeinflusst die Verschleißfestigkeit, die Schmierfähigkeit und die Langlebigkeit Ihrer Komponenten.

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien. Lassen Sie sich von unseren Experten zur idealen Oberflächenbehandlung für Ihre spezifische Anwendung beraten – ob Sie den breiten Schutz einer PVD-Beschichtung oder die überragende Leistung von DLC benötigen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre Projektanforderungen zu besprechen und sicherzustellen, dass Ihre Ausrüstung optimal funktioniert.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen