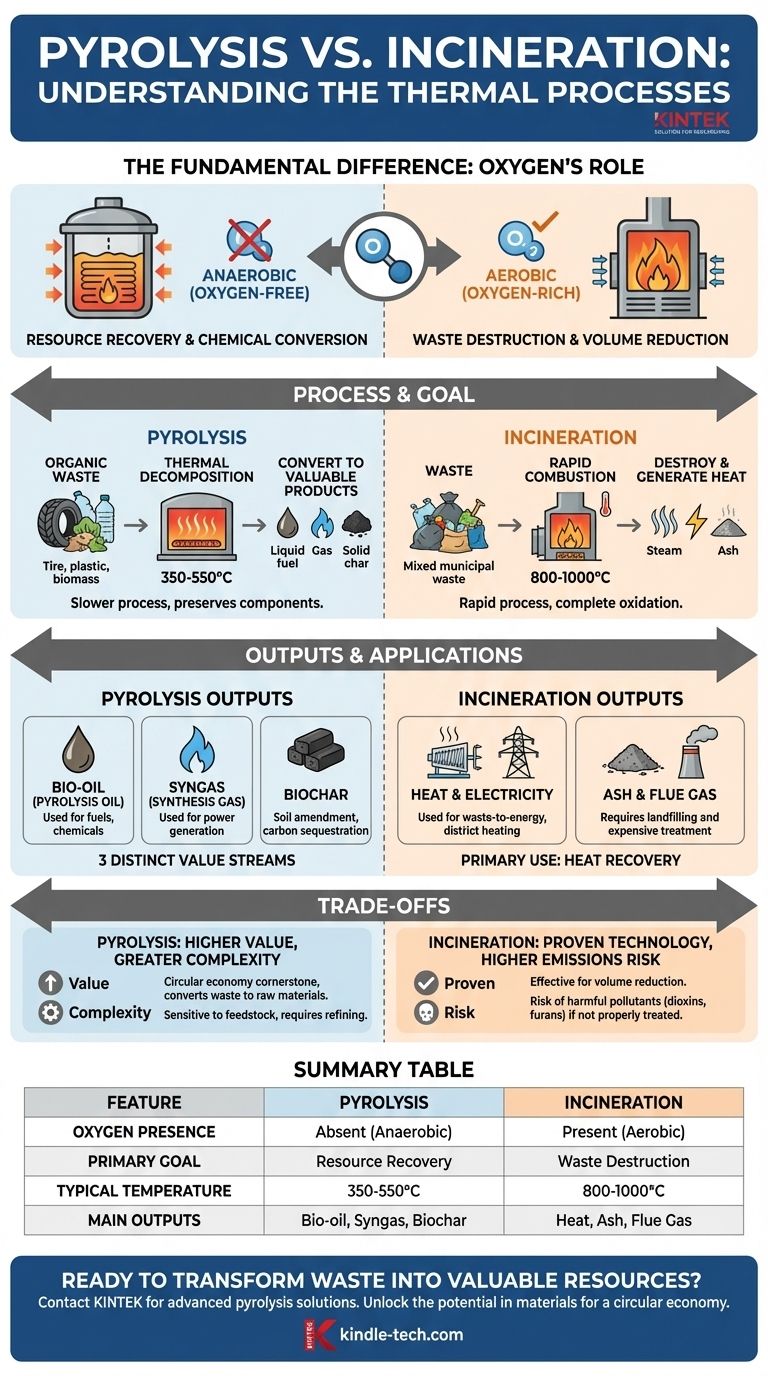

Im Kern liegt der Unterschied zwischen Pyrolyse und Verbrennung in der Anwesenheit von Sauerstoff. Verbrennung ist das schnelle Verbrennen von Abfall mit Sauerstoff bei hohen Temperaturen, um ihn zu zerstören, während Pyrolyse die langsamere thermische Zersetzung von Abfall ohne Sauerstoff bei niedrigeren Temperaturen ist, um ihn in wertvolle neue Produkte umzuwandeln. Dieser grundlegende Unterschied in der Chemie bestimmt ihre Temperaturen, Produkte und ihren letztendlichen Zweck.

Verbrennung ist eine Entsorgungstechnologie, die auf Abfallzerstörung und Wärmerückgewinnung abzielt. Pyrolyse ist eine Rückgewinnungstechnologie, die auf der chemischen Umwandlung von Abfall in wertvolle Ressourcen wie Brennstoff, Gas und Kohle abzielt.

Der grundlegende Unterschied: Die Rolle des Sauerstoffs

Die Wahl zwischen diesen beiden thermischen Prozessen läuft auf ein entscheidendes Element hinaus: Sauerstoff. Seine Anwesenheit oder Abwesenheit verändert die chemischen Reaktionen, die resultierenden Produkte und das Gesamtziel des Systems vollständig.

Verbrennung: Verbrennung in einer sauerstoffreichen Umgebung

Verbrennung ist einfach Hochtemperaturverbrennung. Durch die Zufuhr von Sauerstoff und Wärme (typischerweise 800-1000°C) treibt der Prozess eine schnelle und vollständige Oxidation des Abfallmaterials an.

Das primäre Ziel ist Zerstörung und Volumenreduzierung. Die organischen Materialien im Abfall werden in Kohlendioxid und Wasser umgewandelt, wobei eine erhebliche Menge an Wärme freigesetzt wird.

Pyrolyse: Zersetzung in einer sauerstofffreien Umgebung

Pyrolyse ist eine Form der thermochemischen Zersetzung, kein Verbrennen. Durch Erhitzen von organischem Material in einer inerten, sauerstofffreien Atmosphäre (typischerweise bei 350-550°C) werden die langkettigen Polymermoleküle aufgebrochen.

Anstatt zerstört zu werden, bleiben die chemischen Komponenten erhalten und werden zu einfacheren, wertvollen Substanzen umgewandelt. Das Ziel ist Ressourcenrückgewinnung und chemische Umwandlung.

Vergleich der Produkte und Anwendungen

Die unterschiedlichen chemischen Umgebungen von Verbrennung und Pyrolyse führen zu drastisch unterschiedlichen Endprodukten. Dies ist der wichtigste Faktor bei der Entscheidung, welche Technologie für ein bestimmtes Ziel geeignet ist.

Verbrennungsprodukte: Wärme, Asche und Rauchgas

Das wichtigste nützliche Produkt der Verbrennung ist Wärme. Diese Wärme wird in einem Kessel aufgefangen, um Dampf zu erzeugen, der dann zur Stromerzeugung (ein "Waste-to-Energy"-Kraftwerk) oder zur Fernwärmeversorgung genutzt werden kann.

Die anderen Produkte sind Bodenasche, ein fester Rückstand, der oft deponiert werden muss, und Rauchgas, das eine umfangreiche und kostspielige Reinigung erfordert, um Schadstoffe zu entfernen, bevor es in die Atmosphäre abgegeben wird.

Pyrolyseprodukte: Bioöl, Synthesegas und Biokohle

Die Pyrolyse erzeugt drei unterschiedliche, wertvolle Produktströme aus einem einzigen Ausgangsmaterial.

- Bioöl (Pyrolyseöl): Ein flüssiger Brennstoff, der zu Transportkraftstoffen raffiniert oder als Ausgangsstoff für die Herstellung neuer Kunststoffe und Chemikalien verwendet werden kann.

- Synthesegas: Eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid), die zur Befeuerung des Pyrolyseprozesses selbst oder zur Stromerzeugung verbrannt werden kann.

- Biokohle: Ein stabiles, kohlenstoffreiches Festmaterial. Es ist ein ausgezeichneter Bodenverbesserer, der die Wasserspeicherung verbessert und Kohlenstoff über Hunderte von Jahren speichern kann. Dies steht in starkem Kontrast zu Verbrennungsasche.

Die Kompromisse verstehen

Keine der Technologien ist eine perfekte Lösung. Die Wahl zwischen ihnen erfordert ein klares Verständnis ihrer jeweiligen Vorteile und Einschränkungen.

Verbrennung: Bewährte Technologie, höheres Emissionsrisiko

Die Verbrennung ist eine ausgereifte, gut verstandene Technologie, die seit Jahrzehnten eingesetzt wird. Sie ist hochwirksam bei der Reduzierung des Volumens von Siedlungsabfällen, was ihre Hauptanwendung ist.

Ihr Hauptnachteil ist jedoch das Risiko, schädliche Schadstoffe wie Dioxine, Furane und Schwermetalle zu erzeugen und freizusetzen, wenn die Verbrennung unvollständig ist oder die Rauchgasreinigung versagt. Es ist eine Entsorgungsmethode, die den materiellen Wert von Abfall zerstört.

Pyrolyse: Höherer Wert, größere Komplexität

Die Pyrolyse zeichnet sich durch Ressourcenrückgewinnung aus und ist ein Eckpfeiler einer echten Kreislaufwirtschaft, die Abfälle wie Kunststoffe, Reifen und Biomasse wieder in wertvolle Rohstoffe umwandelt.

Der Kompromiss ist ihre technische Komplexität. Der Prozess ist empfindlicher gegenüber der Zusammensetzung und Reinheit des Ausgangsmaterials, und das resultierende Bioöl erfordert oft eine weitere Raffination, bevor es verwendet werden kann. Es ist weniger eine "Brute-Force"-Lösung und erfordert eine präzisere Betriebssteuerung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Pyrolyse oder Verbrennung einzusetzen, sollte vollständig von Ihrem primären Ziel für die Bewirtschaftung eines Abfallstroms abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Abfallvolumenreduzierung und Energieerzeugung aus gemischten Siedlungsabfällen liegt: Die Verbrennung ist eine direkte und etablierte Methode zur Umwandlung von allgemeinem Abfall in Wärme und Strom.

- Wenn Ihr Hauptaugenmerk auf Ressourcenrückgewinnung und der Schaffung von Mehrwertprodukten liegt: Die Pyrolyse ist die überlegene Wahl zur Umwandlung spezifischer, homogener Ausgangsmaterialien (wie Kunststoffe oder Reifen) in marktfähige Kraftstoffe, Chemikalien und Kohle.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffbindung und Bodenverbesserung liegt: Die Pyrolyse ist die einzige der beiden Technologien, die Biokohle produziert, eine stabile Form von Kohlenstoff, die Kohlenstoff speichern und den Boden regenerieren kann.

Letztendlich hängt die Wahl davon ab, ob Sie Abfall als Problem sehen, das beseitigt werden muss, oder als Ressource, die erschlossen werden kann.

Zusammenfassungstabelle:

| Merkmal | Pyrolyse | Verbrennung |

|---|---|---|

| Sauerstoffanwesenheit | Abwesend (anaerob) | Anwesend (aerob) |

| Primäres Ziel | Ressourcenrückgewinnung | Abfallzerstörung |

| Typische Temperatur | 350-550°C | 800-1000°C |

| Hauptprodukte | Bioöl, Synthesegas, Biokohle | Wärme, Asche, Rauchgas |

Bereit, Ihre Abfallströme in wertvolle Ressourcen umzuwandeln? Die richtige Technologie ist entscheidend, um Ihre Ziele im Abfallmanagement, der Ressourcenrückgewinnung und der Nachhaltigkeit zu erreichen. Bei KINTEK sind wir auf fortschrittliche Laborgeräte, einschließlich Pyrolysesysteme, spezialisiert, um Ihnen zu helfen, das Potenzial in Materialien wie Kunststoffen, Biomasse und Reifen zu erschließen. Unsere Experten können Ihnen helfen, die perfekte Lösung zur Umwandlung von Abfall in Brennstoff, Chemikalien und Biokohle für eine Kreislaufwirtschaft auszuwählen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu entdecken, wie KINTEK Ihre Forschung und Entwicklung unterstützen kann.

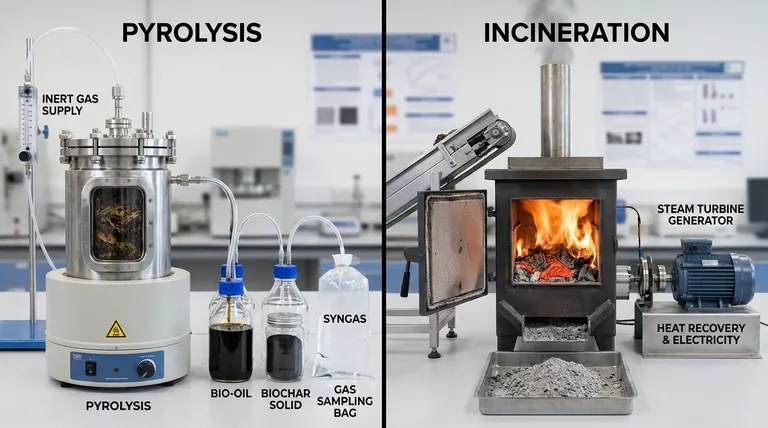

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre