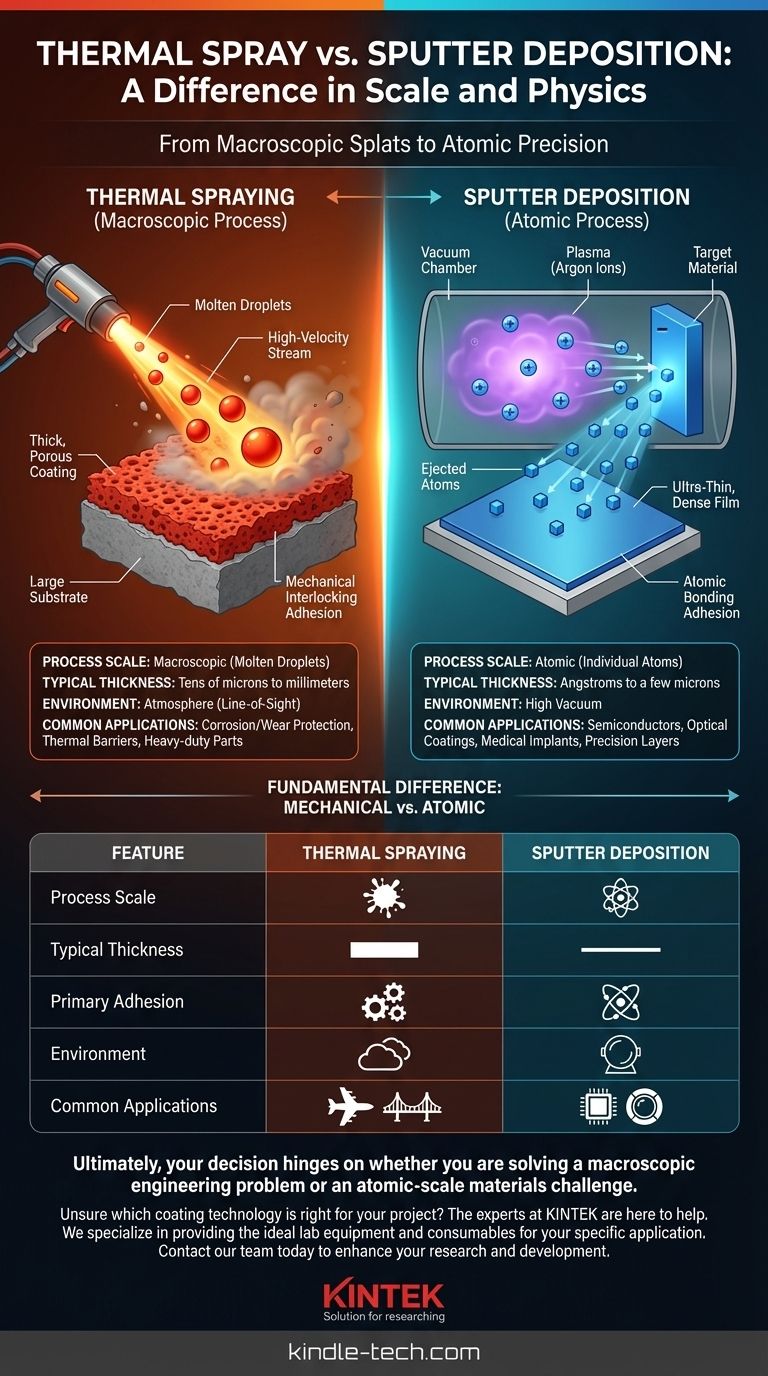

Grundsätzlich liegt der Unterschied zwischen Spritz- und Sputterdeposition in Maßstab und Physik. Thermisches Spritzen ist ein mechanischer Prozess, der geschmolzene oder halbgeschmolzene Tröpfchen antreibt, um eine dicke Beschichtung zu bilden, ähnlich einer Hightech-Sprühfarbe. Sputtern ist ein vakuumbasierter Prozess im atomaren Maßstab, bei dem einzelne Atome durch Ionenbeschuss von einem Quellmaterial ausgestoßen werden, um einen ultradünnen Film, Atom für Atom, aufzubauen.

Die Wahl zwischen Spritzen und Sputtern ist keine Wahl zwischen ähnlichen Alternativen; es ist eine Wahl zwischen zwei völlig unterschiedlichen Technologieklassen. Spritzen dient der Erzeugung dicker, schützender oder funktionaler Schichten im makroskopischen Maßstab, während Sputtern der Entwicklung präziser, ultradünner Filme mit atomarer Kontrolle für fortschrittliche elektronische und optische Anwendungen dient.

Die Physik: Wie jeder Prozess funktioniert

Um zu verstehen, welche Methode für Ihr Ziel die richtige ist, müssen Sie zunächst ihre grundlegend unterschiedlichen Mechanismen verstehen. Die eine arbeitet mit flüssigen Partikeln an der freien Luft, die andere mit einzelnen Atomen im Hochvakuum.

Thermisches Spritzen erklärt

Thermisches Spritzen ist eine Kategorie von Prozessen, bei denen ein Material, typischerweise in Pulver- oder Drahtform, in einen geschmolzenen oder halbgeschmolzenen Zustand erhitzt wird.

Ein Hochgeschwindigkeitsgasstrom zerstäubt dieses Material dann zu feinen Tröpfchen und treibt sie auf ein Substrat. Beim Aufprall flachen diese Tröpfchen ab, kühlen ab und erstarren, wodurch Schicht für Schicht eine Beschichtung aufgebaut wird.

Dies ist ein Sichtlinienprozess, was bedeutet, dass die Beschichtung nur dort entsteht, wo der "Sprühstrahl" direkt auftreffen kann. Gängige Wärmequellen sind Verbrennungsflammen (Flammspritzen) oder elektrische Lichtbögen (Lichtbogenspritzen, Plasmaspritzen).

Sputterdeposition erklärt

Sputtern ist eine Form der Physikalischen Gasphasenabscheidung (PVD), die in einer Vakuumkammer stattfindet.

Der Prozess beginnt mit der Einführung eines Inertgases, fast immer Argon, und der Erzeugung eines Plasmas (einer energetisierten, leuchtenden Ionenwolke). Eine hohe negative Spannung wird an das Quellmaterial, das sogenannte "Target", angelegt.

Diese Spannung beschleunigt die positiven Argonionen, wodurch sie mit immenser Kraft auf das Target prallen. Diese Kollision schlägt einzelne Atome physisch vom Target ab oder "sputtert" sie. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf dem Substrat, wodurch ein Film entsteht.

Vergleich der resultierenden Beschichtungen

Der große Unterschied im Mechanismus führt zu Beschichtungen mit völlig unterschiedlichen Eigenschaften. Die Anforderungen Ihrer Anwendung an Dicke, Dichte und Reinheit bestimmen, welcher Prozess geeignet ist.

Filmdicke & Abscheiderate

- Thermisches Spritzen: Gekennzeichnet durch sehr hohe Abscheideraten. Es kann Material von mehreren zehn Mikrometern bis zu mehreren Millimetern Dicke auftragen. Ziel ist oft der schnelle Aufbau einer substanziellen Schicht.

- Sputtern: Gekennzeichnet durch sehr niedrige Abscheideraten, gemessen in Nanometern pro Minute. Es wird verwendet, um außergewöhnlich dünne und kontrollierte Filme zu erzeugen, von wenigen Atomen (Angström) bis zu wenigen Mikrometern Dicke.

Haftung & Dichte

- Thermisches Spritzen: Die Haftung ist primär mechanisch. Die Hochgeschwindigkeitspartikel "spritzen" und verzahnen sich mit der aufgerauten Oberfläche des Substrats. Die resultierende Beschichtung weist oft einen gewissen Grad an Porosität auf, was je nach Anwendung ein Nachteil oder ein Merkmal sein kann.

- Sputtern: Die Haftung ist atomar und chemisch. Die hohe Energie der gesputterten Atome ermöglicht es ihnen, sich in die oberste Schicht des Substrats einzubetten, wodurch eine außergewöhnlich starke Bindung entsteht. Die resultierenden Filme sind extrem dicht und porenfrei.

Reinheit & Konformalität

- Thermisches Spritzen: Da es oft an der Atmosphäre durchgeführt wird, kann die Beschichtung mit Sauerstoff und Stickstoff reagieren, was zu Oxiden und anderen Verunreinigungen führt. Als Sichtlinienprozess hat es Schwierigkeiten, komplexe Formen und Innenflächen gleichmäßig zu beschichten.

- Sputtern: Die Hochvakuumumgebung gewährleistet außergewöhnlich reine Filme, da nur sehr wenige Fremdmoleküle den Prozess verunreinigen können. Obwohl es immer noch weitgehend ein Sichtlinienprozess ist, ermöglicht die atomare Natur des Dampfes eine gleichmäßigere Beschichtung komplexer Geometrien (bessere Konformalität) als beim Spritzen.

Die praktischen Kompromisse verstehen

Ihre Entscheidung wird auch von Kosten, Maßstab und den Materialien abhängen, mit denen Sie arbeiten müssen.

Kosten & Komplexität

- Thermisches Spritzen: Die Ausrüstung ist im Allgemeinen kostengünstiger, erfordert kein Vakuum und kann für große Teile oder sogar für Reparaturen vor Ort eingesetzt werden. Es ist eine robustere Technologie im industriellen Maßstab.

- Sputtern: Erfordert erhebliche Kapitalinvestitionen in Hochvakuumkammern, ausgeklügelte Stromversorgungen und Kühlsysteme. Der Prozess ist komplex und erfordert eine streng kontrollierte Umgebung.

Gängige Anwendungen

- Thermisches Spritzen: Ideal für Hochleistungsanwendungen. Dazu gehören Wärmedämmschichten an Strahlturbinen, Korrosionsschutz an Brücken und Infrastruktur, verschleißfeste Beschichtungen an Industrierollen und die Wiederherstellung verschlissener Maschinenteile.

- Sputtern: Die erste Wahl für Hightech-Anwendungen. Dazu gehören die Herstellung mikroskopischer Metallverdrahtungen auf Halbleiterchips, Antireflexionsbeschichtungen auf Brillengläsern, Low-E-Beschichtungen auf Architekturglas und biokompatible Beschichtungen auf medizinischen Implantaten.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Prozess ist derjenige, der die physikalischen Anforderungen Ihrer Anwendung innerhalb Ihres Budgets erfüllt. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dickem Korrosions- oder Verschleißschutz bei großen Teilen liegt: Thermisches Spritzen ist Ihre effektivste und wirtschaftlichste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dünner, präziser elektronischer oder optischer Schichten liegt: Sputterdeposition ist der Industriestandard und bietet unübertroffene Kontrolle und Reinheit.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer dicken Funktionsschicht wie einer Wärmedämmung liegt: Thermisches Spritzen ist speziell dafür konzipiert und liefert schnell robuste Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf dem Abscheiden eines hochhaftenden, ultrareinen Films auf einem empfindlichen Substrat liegt: Die atomare Bindung und die Niedertemperaturnatur des Sputterns machen es zur überlegenen Wahl.

Letztendlich hängt Ihre Entscheidung davon ab, ob Sie ein makroskopisches Ingenieurproblem oder eine Herausforderung im atomaren Maßstab lösen.

Zusammenfassungstabelle:

| Merkmal | Thermisches Spritzen | Sputterdeposition |

|---|---|---|

| Prozessmaßstab | Makroskopisch (geschmolzene Tröpfchen) | Atomar (einzelne Atome) |

| Typische Dicke | Zehn Mikrometer bis Millimeter | Angström bis wenige Mikrometer |

| Primäre Haftung | Mechanische Verzahnung | Atomare/Chemische Bindung |

| Umgebung | Atmosphäre | Hochvakuum |

| Gängige Anwendungen | Korrosions-/Verschleißschutz, Wärmedämmung | Halbleiter, optische Beschichtungen, medizinische Implantate |

Sie sind unsicher, welche Beschichtungstechnologie für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind darauf spezialisiert, die ideale Laborausrüstung und Verbrauchsmaterialien für Ihre spezifische Anwendung bereitzustellen, egal ob Sie die robusten Fähigkeiten des thermischen Spritzens oder die präzise Kontrolle der Sputterdeposition benötigen. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Hochdruck-Dampfsterilisator Vertikaler Autoklav für Laborabteilungen

Andere fragen auch

- Wie stellt man Diamanten mit CVD her? Hochreine Diamanten Atom für Atom züchten

- Warum kann ALD eine konforme Abscheidung erreichen? Das Geheimnis liegt in seinen selbstlimitierenden Oberflächenreaktionen

- Was sind die verschiedenen Arten der CVD-Abscheidung? Wählen Sie die richtige Methode für Ihre Dünnschichtanforderungen

- Was ist der CVD-Prozess von Silizium? Ein Leitfaden zur Abscheidung hochreiner Siliziumschichten

- Wie erleichtert ein CVD-Reaktor die Oberflächenmodifizierung von FEP/PPy-Membranen? Erhöhen Sie die Beschichtungspräzision

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Vorteile bietet die diamantähnliche Kohlenstoffbeschichtung? Steigern Sie die Lebensdauer von Komponenten durch extreme Härte & geringe Reibung

- Was ist der Prozess der metallorganischen chemischen Gasphasenabscheidung? Ultrareine kristalline Schichten aufbauen