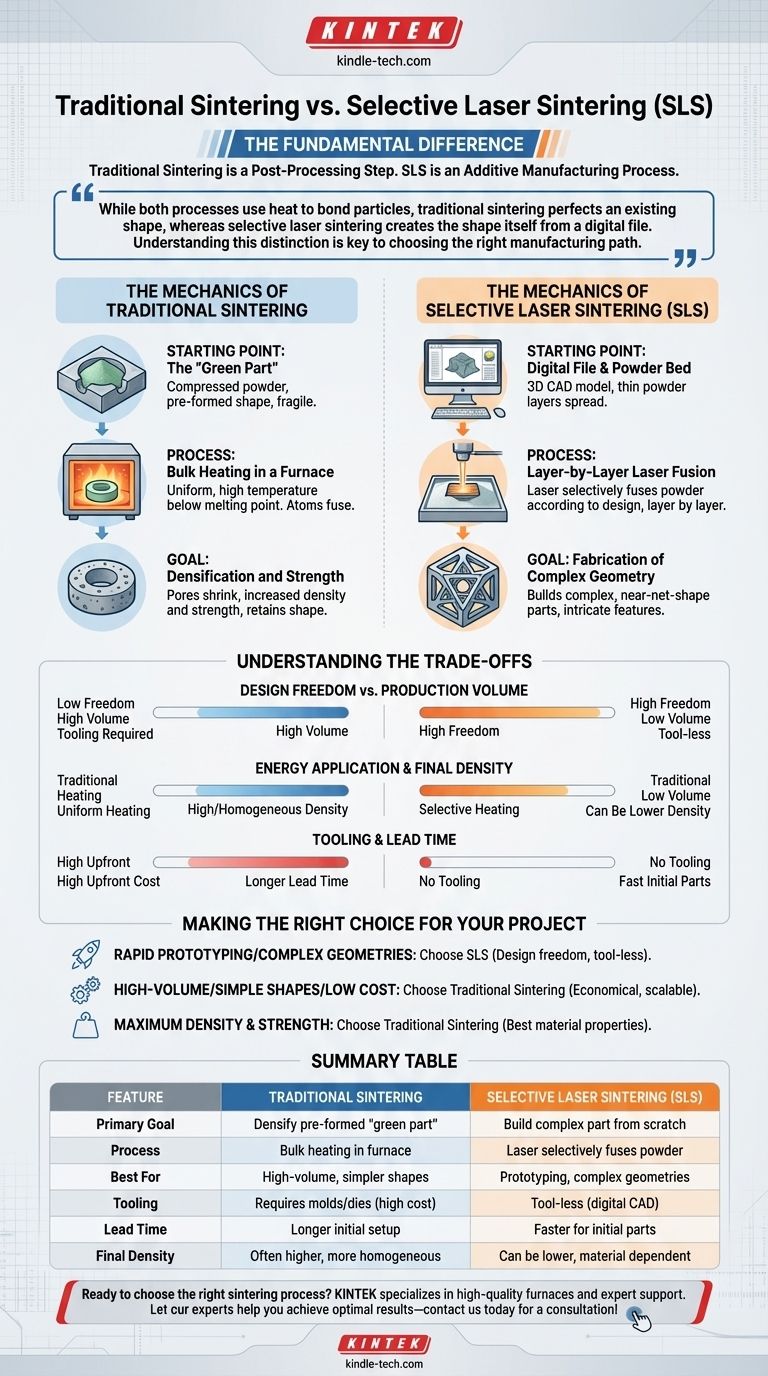

Der grundlegende Unterschied liegt im Herstellungsverfahren. Das traditionelle Sintern ist ein Nachbearbeitungsschritt, bei dem ein gesamtes vorgeformtes Objekt erhitzt wird, um seine Dichte und Festigkeit zu erhöhen. Im Gegensatz dazu ist das selektive Lasersintern (SLS) ein additiver Fertigungsprozess, der ein Objekt von Grund auf neu aufbaut, indem ein Laser verwendet wird, um Pulvermaterial Schicht für Schicht zu verschmelzen.

Obwohl beide Prozesse Wärme zum Verbinden von Partikeln nutzen, perfektioniert das traditionelle Sintern eine bestehende Form, während das selektive Lasersintern die Form selbst anhand einer digitalen Datei erstellt. Das Verständnis dieser Unterscheidung ist der Schlüssel zur Wahl des richtigen Fertigungswegs.

Die Mechanik des traditionellen Sinterns

Das traditionelle Sintern ist ein grundlegender Prozess in der Pulvermetallurgie, der Keramik und anderen Materialwissenschaften. Sein Hauptziel ist nicht die Erzeugung einer Form, sondern die Umwandlung eines spröden, porösen Objekts in ein festes, haltbares Teil.

Der Ausgangspunkt: Das „Grünteil“

Der Prozess beginnt mit einem „Grünteil“ – einer Komponente, die durch Komprimieren von Pulver in einer Matrize oder Form in eine gewünschte Gestalt gebracht wird. Dieses Teil ist fest genug, um gehandhabt zu werden, aber es fehlt ihm die endgültige Festigkeit und Dichte, die für seine Anwendung erforderlich sind.

Der Prozess: Durchgehende Erhitzung im Ofen

Das Grünteil wird in einen Ofen gegeben und auf eine hohe Temperatur erhitzt, typischerweise unterhalb des Schmelzpunktes des Materials. Diese gleichmäßige Umgebungswärme bewirkt, dass die Atome in den einzelnen Pulverpartikeln über die Grenzen diffundieren und sich miteinander verbinden.

Das Ziel: Verdichtung und Festigkeit

Während die Partikel verschmelzen, schrumpfen oder schließen sich die Poren und Hohlräume zwischen ihnen vollständig. Das Ergebnis ist eine Komponente, die deutlich dichter, fester und weniger porös ist als das ursprüngliche Grünteil, wobei ihre ursprüngliche Form weitgehend erhalten bleibt.

Die Mechanik des selektiven Lasersinterns (SLS)

Das selektive Lasersintern ist eine Art 3D-Druck, die unter den Oberbegriff der additiven Fertigung fällt. Es stellt Teile direkt aus einem digitalen Entwurf her, ohne dass Formen oder Werkzeuge erforderlich sind.

Der Ausgangspunkt: Eine digitale Datei und ein Pulverbett

Der Prozess beginnt mit einem 3D-CAD-Modell und einer Maschine, die ein Bett aus feinem Polymer-, Metall- oder Keramikpulver enthält. Eine Walze oder Klinge verteilt eine dünne, gleichmäßige Schicht dieses Pulvers auf einer Bauplattform.

Der Prozess: Schichtweiser Laserschmelzvorgang

Gesteuert durch die CAD-Datei scannt ein Hochleistungslaser selektiv den Querschnitt des Teils auf die Oberfläche des Pulverbettes. Die Energie des Lasers erhitzt das Pulver gerade so weit, dass die Partikel in diesem spezifischen Bereich miteinander verschmelzen oder versintert werden. Die Plattform senkt sich dann ab, eine neue Pulverschicht wird aufgetragen, und der Vorgang wiederholt sich.

Das Ziel: Herstellung komplexer Geometrien

Das Ziel von SLS ist es, ein vollständiges Teil in nahezu Endform von Grund auf aufzubauen. Da es Schicht für Schicht aufbaut, kann es unglaublich komplexe Geometrien, interne Kanäle und komplizierte Merkmale erzeugen, die mit traditionellem Formen und Sintern nicht realisierbar sind.

Die Abwägungen verstehen

Die Wahl zwischen diesen beiden Methoden erfordert ein klares Verständnis ihrer inhärenten Stärken und Schwächen, die direkt mit ihren unterschiedlichen Mechanismen zusammenhängen.

Gestaltungsfreiheit vs. Produktionsvolumen

SLS bietet nahezu unbegrenzte geometrische Freiheit und eignet sich daher ideal für Prototypen, kundenspezifische Teile und komplexe Kleinserienfertigung. Das traditionelle Sintern, das auf Formen zur Herstellung des Grünteils angewiesen ist, eignet sich besser für die Serienfertigung einfacher, wiederholbarer Formen, bei denen Werkzeugkosten amortisiert werden können.

Energieanwendung und Enddichte

Die selektive Erwärmung bei SLS ist effizient für die Formgebung, kann aber im Vergleich zu traditionellen Methoden manchmal zu einer geringeren Enddichte und anderen Materialmikrostrukturen führen. Die gleichmäßige, anhaltende Erhitzung in einem Ofen beim traditionellen Sintern führt oft zu Teilen mit höherer Dichte und homogeneren mechanischen Eigenschaften.

Werkzeugkosten und Vorlaufzeit

SLS ist ein „werkzeugloser“ Prozess, was bedeutet, dass Sie sehr schnell von einer digitalen Datei zu einem physischen Teil gelangen können. Das traditionelle Sintern erfordert erhebliche Vorabinvestitionen an Zeit und Geld für die Herstellung der Formen oder Matrizen für das Grünteil, was zu längeren anfänglichen Vorlaufzeiten führt.

Die richtige Wahl für Ihr Projekt treffen

Ihre Entscheidung sollte ausschließlich von den Zielen Ihres Projekts in Bezug auf Geometrie, Volumen und Materialleistung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder komplexen, kundenspezifischen Geometrien liegt: SLS ist aufgrund seiner Gestaltungsfreiheit und Werkzeuglosigkeit die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung einer einfachen Form zu den niedrigstmöglichen Kosten liegt: Das traditionelle Sintern ist die wirtschaftlichere und skalierbarere Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximal mögliche Materialdichte und mechanische Festigkeit zu erreichen: Traditionelle Sinterprozesse, insbesondere in Kombination mit Druck, liefern oft die besten Materialeigenschaften.

Letztendlich bedeutet die Wahl der richtigen Methode, die Prozessfähigkeiten an Ihre spezifischen Fertigungsanforderungen anzupassen.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Sintern | Selektives Lasersintern (SLS) |

|---|---|---|

| Hauptziel | Verdichten und Festigen eines vorgeformten „Grünteils“ | Aufbau eines komplexen Teils von Grund auf (Additive Fertigung) |

| Prozess | Durchgehende Erhitzung eines ganzen Teils im Ofen | Laser verschmilzt Pulver selektiv Schicht für Schicht |

| Am besten geeignet für | Serienfertigung einfacherer Formen | Prototyping, kundenspezifische Teile und komplexe Geometrien |

| Werkzeuge | Erfordert Formen/Matrizen (hohe Anfangskosten) | Werkzeuglos (verwendet eine digitale CAD-Datei) |

| Vorlaufzeit | Längere anfängliche Einrichtung | Schneller für erste Teile und Prototypen |

| Enddichte des Teils | Oft höher und homogener | Kann je nach Material und Einstellungen geringer sein |

Bereit, den richtigen Sinterprozess für Ihr Projekt auszuwählen? Die richtige Laborausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf hochwertige Öfen für das traditionelle Sintern und bietet fachkundige Unterstützung für alle Ihre Laboranforderungen. Lassen Sie sich von unseren Experten helfen, optimale Ergebnisse zu erzielen – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Hochleistungs-Gefriertrockner für Forschung und Entwicklung

Andere fragen auch

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Warum werden beim Heißpressen von festen Polymerelektrolyten kundenspezifische Druckformen verwendet?

- Was sind die Vorteile der Verwendung von PEEK-Formen für Sulfid-Festkörperbatterien? Hohe Leistung und Isolierung

- Was ist die Kernfunktion von hochfesten Graphitformen? Effizienz des Vakuum-Heißpresssinterns meistern