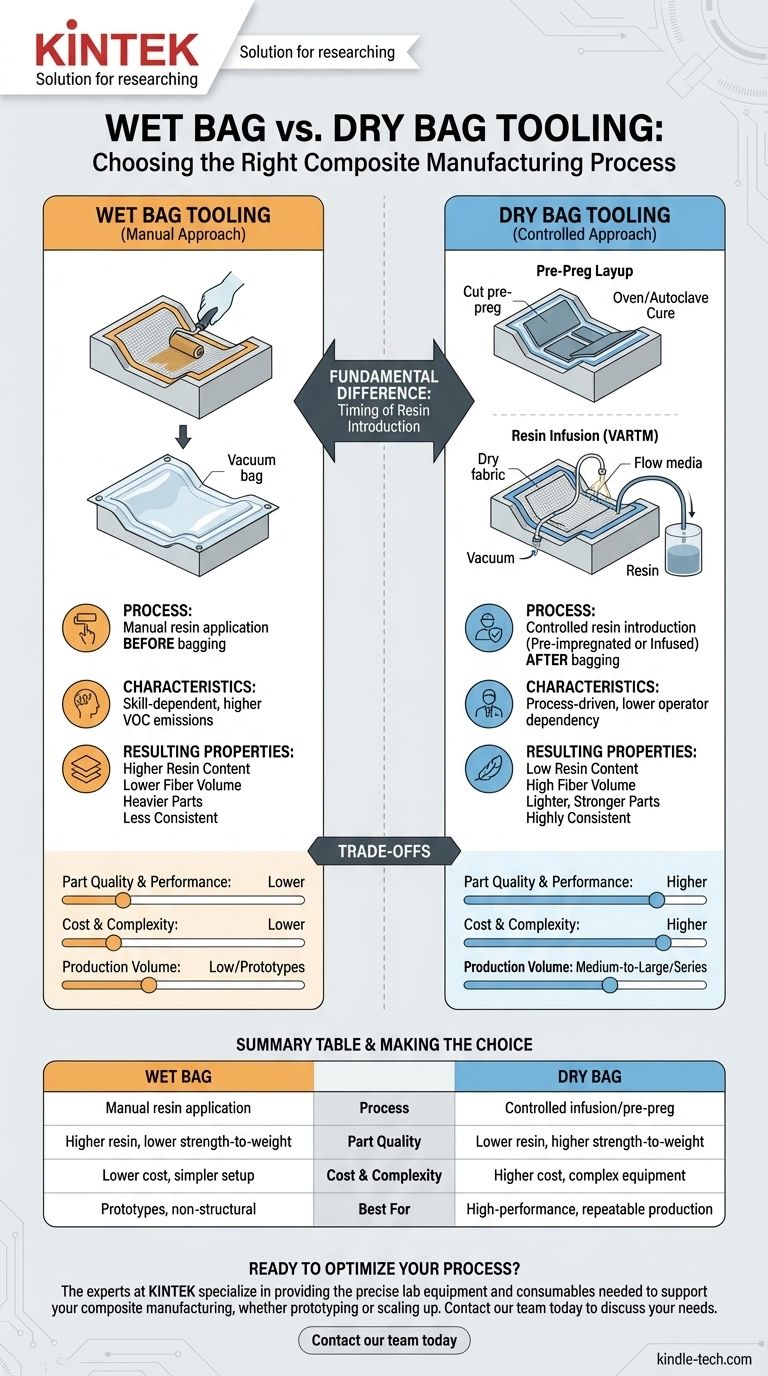

Der grundlegende Unterschied zwischen Nasssack- und Trockensack-Werkzeugen liegt darin, wann das flüssige Harz in das Verstärkungsgewebe eingebracht wird. Bei einem Nasssackverfahren wird das Harz manuell auf das Gewebe aufgetragen, bevor der Vakuumsack versiegelt wird. Bei einem Trockensackverfahren, wie z. B. bei Prepregs oder der Harzinfusion, wird der Sack über einem trockenen oder vorimprägnierten Gewebestapel versiegelt, und flüssiges Harz ist entweder bereits in einem kontrollierten Zustand vorhanden oder wird danach eingeführt.

Ihre Wahl zwischen diesen Methoden ist ein direkter Kompromiss zwischen Kosten und Kontrolle. Das Nasssackverfahren ist ein einfacheres, kostengünstigeres Verfahren, während Trockensackverfahren eine überlegene Kontrolle über den Harzgehalt bieten, was zu leichteren, stärkeren und reproduzierbareren Verbundbauteilen führt.

Nasssack-Werkzeuge im Detail (Der manuelle Ansatz)

Nasssack-Werkzeuge, oft als „Nasslaminierung mit Vakuumsack“ bezeichnet, sind eine Weiterentwicklung des grundlegendsten offenen Formverfahrens für Verbundwerkstoffe. Es fügt einer manuellen Laminierung Vakuumdruck hinzu, um die Konsolidierung zu verbessern.

Der Prozess auf einen Blick

Zuerst werden trockene Verstärkungsgewebe wie Glasfaser oder Kohlefaser in eine Form gelegt. Flüssiges Harz wird dann auf das Gewebe gegossen und manuell mit Werkzeugen wie Rakeln und Rollen eingearbeitet.

Nachdem das Gewebe gesättigt ist, werden eine Reihe von Verbrauchsmaterialien (Ablösefolie, Trennfolie, Entlüftungsgewebe) darübergelegt, und die gesamte Anordnung wird unter einem Vakuumsack versiegelt. Die Vakuumpumpe entfernt dann eingeschlossene Luft und übt atmosphärischen Druck aus, um das Laminat zu verdichten.

Hauptmerkmale

Diese Methode ist stark von der Geschicklichkeit des Technikers abhängig. Die endgültige Qualität, der Harzgehalt und das Vorhandensein von Lufteinschlüssen werden direkt davon beeinflusst, wie gut das Harz manuell aufgetragen und verteilt wurde.

Da die Laminierung in einer offenen Umgebung stattfindet, bevor der Sack versiegelt wird, kann dies auch zu höheren Emissionen flüchtiger organischer Verbindungen (VOCs) führen.

Resultierende Teileigenschaften

Das Nasssackverfahren führt typischerweise zu Teilen mit einem höheren Harzgehalt und somit einem geringeren Faser-Volumenanteil. Dies macht das Endbauteil schwerer und weniger steif oder stark als eines, das mit einem kontrollierteren Verfahren hergestellt wurde. Die manuelle Natur kann auch zu einem höheren Lufteinschluss und einer Inkonsistenz von Teil zu Teil führen.

Trockensack-Werkzeuge im Detail (Der kontrollierte Ansatz)

„Trockensack“ ist ein breiterer Begriff, der zwei primäre, leistungsstärkere Fertigungsmethoden umfasst: Prepreg-Laminierung und Harzinfusion. Beide sind durch die kontrollierte Einführung des Harzes definiert.

Methode 1: Prepreg-Laminierung

Bei diesem Verfahren wird das Verstärkungsgewebe mit einer präzisen Menge an katalysiertem Harz vorimprägniert, bekannt als „Prepreg“. Dieses Material wird in gefrorenem Zustand gelagert, um ein Aushärten zu verhindern.

Techniker schneiden das sich „trocken“ anfühlende Prepreg-Material zu und legen es in die Form. Der Vakuumsack wird dann versiegelt, und das Teil wird in einem Ofen oder Autoklaven ausgehärtet, der sowohl Wärme als auch erhöhten Druck zur Konsolidierung des Laminats bereitstellt. Während des Laminierens wird kein flüssiges Harz gehandhabt.

Methode 2: Harzinfusion (VARTM)

Die Harzinfusion beginnt mit dem Einlegen von vollständig trockenem Gewebe in die Form. Ein komplexes Netzwerk aus Schläuchen und Flussmedien wird über dem Gewebestapel angeordnet, bevor der Vakuumsack versiegelt wird.

Sobald ein perfektes Vakuum erreicht ist, wird ein Harzeinlassschlauch geöffnet, und das Vakuum saugt ein präzises, abgemessenes Volumen an flüssigem Harz durch das trockene Gewebe, wodurch es vollständig gesättigt wird. Dies ist ein echtes geschlossenes Formverfahren.

Resultierende Teileigenschaften

Beide Trockensackmethoden erzeugen Teile mit einem niedrigen Harzgehalt und einem sehr hohen, konsistenten Faser-Volumenanteil. Diese Optimierung führt zu den leichtesten und stärksten möglichen Teilen. Die prozessgesteuerte Natur reduziert die Abhängigkeit vom Bediener und liefert extrem konsistente, hochwertige Komponenten mit minimalen Lufteinschlüssen.

Die Kompromisse verstehen: Ein direkter Vergleich

Die Wahl des richtigen Prozesses erfordert ein klares Verständnis der Kompromisse, die Sie in Bezug auf Leistung, Kosten und Komplexität einzugehen bereit sind.

Teilequalität & Leistung

Trockensackmethoden sind überlegen. Die präzise Kontrolle über das Faser-Harz-Verhältnis, eine kritische Größe bei Verbundwerkstoffen, ist der Hauptgrund, warum Prepreg und Infusion für Luft- und Raumfahrt, Motorsport und andere Hochleistungsanwendungen eingesetzt werden. Das Nasssackverfahren kann dieses Optimierungsniveau nicht erreichen.

Kosten & Komplexität

Das Nasssackverfahren ist der klare Gewinner in Bezug auf niedrige Kosten und Einfachheit. Die Materialien sind billiger, die Werkzeuge sind weniger komplex, und es erfordert minimale Ausrüstung – oft nur eine Form und eine Vakuumpumpe.

Prepreg erfordert teure Materialien und gekühlte Lagerung, und das Aushärten erfordert oft einen kalibrierten Ofen oder einen millionenschweren Autoklaven. Die Harzinfusion erfordert komplexere Sackaufbauten und ein tieferes Verständnis der Harzflussdynamik.

Produktionsvolumen & Konsistenz

Das Nasssackverfahren eignet sich hervorragend für Einzelteile und Prototypen. Seine manuelle Natur macht es jedoch schwierig, eine perfekte Konsistenz über mehrere Teile hinweg zu erreichen.

Trockensackmethoden sind auf Wiederholbarkeit ausgelegt. Sobald ein Prozess für die Infusion validiert oder ein Aushärtezyklus für Prepreg festgelegt ist, können Sie mit Zuversicht nahezu identische Teile produzieren, was sie ideal für die Serienproduktion macht.

Die richtige Wahl für Ihr Ziel treffen

Der beste Prozess ist derjenige, der den spezifischen Anforderungen Ihres Projekts entspricht.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder nicht-strukturellen Komponenten liegt: Das Nasssackverfahren bietet den einfachsten Einstieg und ist für viele Anwendungen vollkommen ausreichend.

- Wenn Ihr Hauptaugenmerk auf dem absolut maximalen Festigkeits-Gewichts-Verhältnis liegt: Die Prepreg-Laminierung, insbesondere wenn sie in einem Autoklaven ausgehärtet wird, ist der unbestrittene Industriestandard für ultimative Leistung.

- Wenn Ihr Hauptaugenmerk auf wiederholbarer Qualität für mittlere bis große Teile liegt: Die Harzinfusion bietet eine ausgezeichnete Balance und liefert eine Leistung auf nahezu Prepreg-Niveau ohne die hohen Material- und Lagerkosten.

Letztendlich geht es bei der Auswahl des richtigen Verbundwerkstoff-Fertigungsverfahrens darum, die inhärenten Fähigkeiten der Methode mit Ihrem Endziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Aspekt | Nasssack-Werkzeuge | Trockensack-Werkzeuge |

|---|---|---|

| Prozess | Manuelle Harzanwendung vor dem Einsacken | Kontrollierte Harzinfusion oder Prepreg-Laminierung |

| Teilequalität | Höherer Harzgehalt, geringeres Festigkeits-Gewichts-Verhältnis | Geringerer Harzgehalt, höheres Festigkeits-Gewichts-Verhältnis |

| Kosten & Komplexität | Geringere Kosten, einfacherer Aufbau | Höhere Kosten, komplexere Ausrüstung |

| Am besten geeignet für | Prototypen, geringes Volumen, nicht-strukturelle Teile | Hochleistung, wiederholbare Produktion |

Bereit, Ihren Verbundwerkstoff-Fertigungsprozess zu optimieren?

Die Wahl zwischen Nasssack- und Trockensack-Werkzeugen ist entscheidend, um das richtige Gleichgewicht zwischen Leistung, Kosten und Konsistenz Ihrer Verbundbauteile zu erreichen. Die Experten von KINTEK sind darauf spezialisiert, die präzise Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie zur Unterstützung Ihrer Verbundwerkstofffertigung benötigen, egal ob Sie Prototypen mit Nasssackverfahren herstellen oder mit Trockensackmethoden wie der Harzinfusion skalieren.

Wir verstehen die einzigartigen Herausforderungen von Labor- und Produktionsumgebungen. Lassen Sie uns Ihnen helfen, die richtigen Werkzeuge – von Vakuumpumpen und Öfen bis hin zu Verbrauchsmaterialien – auszuwählen, um sicherzustellen, dass Ihr Prozess effizient, wiederholbar und erfolgreich ist.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK-Lösungen Ihren Verbundwerkstoff-Workflow verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Wie viel kostet eine isostatische Presse? Ein Leitfaden zu Labor- vs. Industrie-Preisen

- Wie groß ist der Markt für isostatische Pressverfahren? Eine Tiefenanalyse des über 1,2 Milliarden US-Dollar schweren Wegbereiters für die fortschrittliche Fertigung

- Was ist der Unterschied zwischen Sintern und Pressen? Ein Leitfaden zu Pulvermetallurgischen Verfahren

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile