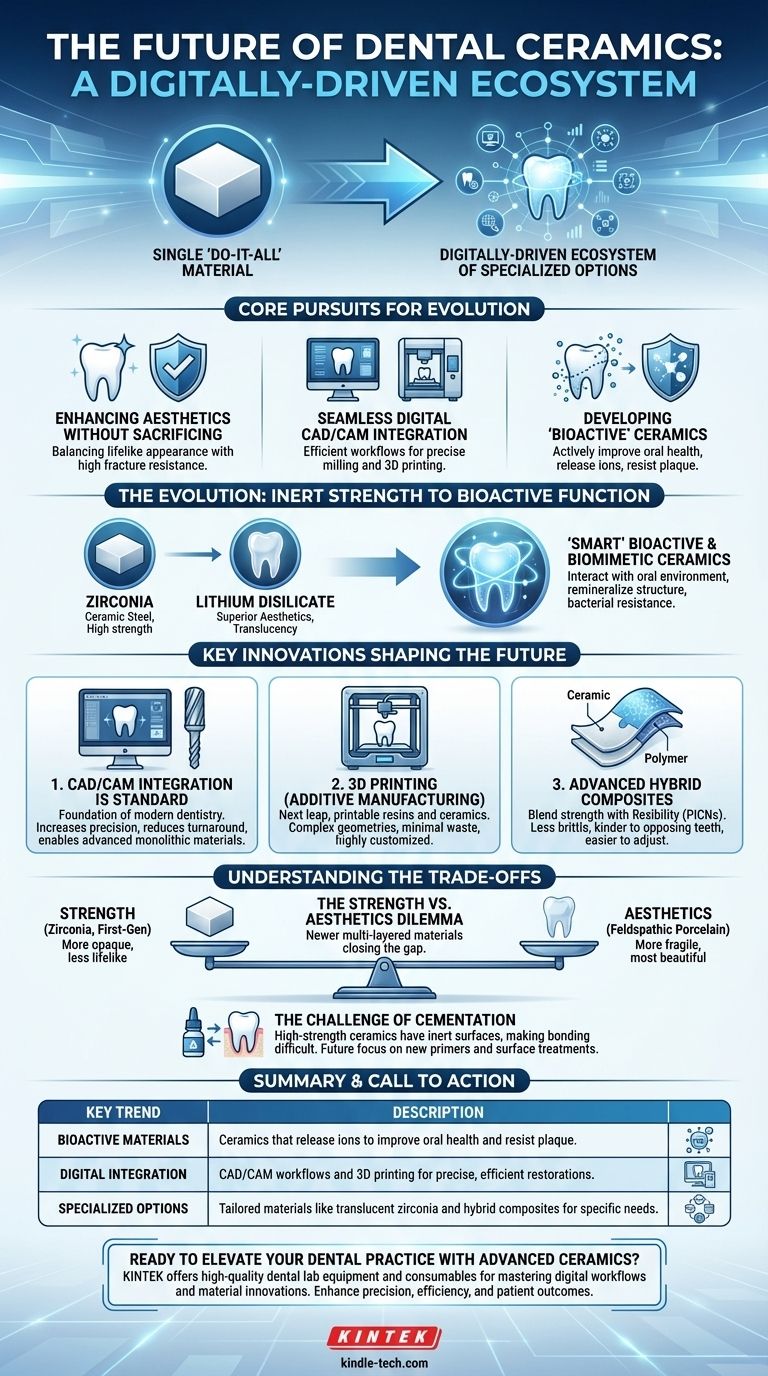

Die Zukunft der Dentalkeramiken ist eine Entwicklung, die sich von einem einzigen "Alles-Könner"-Material hin zu einem digital gesteuerten Ökosystem spezialisierter Optionen bewegt. Diese Evolution wird durch drei Kernziele bestimmt: die Verbesserung der Ästhetik ohne Einbußen bei der Festigkeit, die Integration von Materialien in nahtlose digitale CAD/CAM-Workflows und die Entwicklung "bioaktiver" Keramiken, die die Mundgesundheit aktiv verbessern.

Die zentrale Verschiebung bei Dentalkeramiken ist der Übergang von passiven, inerten Materialien zu einem hochentwickelten, digital integrierten Werkzeugkasten. Die Zukunft liegt nicht darin, ein perfektes Material zu finden, sondern die Auswahl hochspezialisierter Keramiken – von ultra-transluzenten Zirkonoxiden bis hin zu 3D-druckbaren Harzen – zu beherrschen, die auf spezifische klinische Bedürfnisse zugeschnitten und mit digitaler Präzision gefertigt werden.

Die Entwicklung von inerter Festigkeit zu bioaktiver Funktion

Jahrzehntelang war das Ziel bei Dentalkeramiken einfach: ein Material zu finden, das stark genug war, um im Mund zu überleben, und einigermaßen wie ein Zahn aussah. Dies führte zur Dominanz von Materialien, die für ihre mechanischen Eigenschaften geschätzt wurden.

Die Ära der hochfesten Materialien

Die beiden Giganten der modernen Keramik waren Zirkonoxid und Lithiumdisilikat. Zirkonoxid wurde zum Goldstandard für posteriore Kronen und Brücken aufgrund seiner immensen Bruchfestigkeit, oft als "Keramikstahl" bezeichnet.

Lithiumdisilikat hingegen bot überlegene Ästhetik und Transluzenz, was es zur bevorzugten Wahl für anteriore Restaurationen machte, bei denen das Aussehen von größter Bedeutung ist. Der Markt war weitgehend eine Wahl zwischen diesen beiden Optionen.

Der Vorstoß für "smarte" Keramiken

Die nächste Grenze ist die Entwicklung von Materialien, die mehr tun, als nur einen Raum zu füllen. Der Fokus verlagert sich auf bioaktive und biomimetische Keramiken.

Diese Materialien sind so konzipiert, dass sie vorteilhaft mit der umgebenden Mundumgebung interagieren. Dazu gehören Keramiken, die Ionen wie Fluorid, Kalzium und Phosphat freisetzen können, um die Remineralisierung angrenzender Zahnstrukturen zu unterstützen, oder Materialien mit Oberflächen, die Plaque- und Bakterienansammlungen widerstehen.

Schlüssel-Innovationen, die die Zukunft prägen

Drei technologische Veränderungen verändern grundlegend, wie Keramikrestaurationen entworfen, hergestellt und implementiert werden.

1. CAD/CAM-Integration ist jetzt Standard

Computer-Aided Design/Computer-Aided Manufacturing (CAD/CAM) ist keine Nischentechnologie mehr; sie ist die Grundlage der modernen restaurativen Zahnmedizin. Die Zukunft der Keramiken ist untrennbar mit Materialien verbunden, die effizient gefräst oder gedruckt werden können.

Dieser digitale Workflow erhöht die Präzision, verkürzt die Bearbeitungszeiten für Patienten und ermöglicht die Verwendung fortschrittlicher, monolithischer Materialien, die mit traditionellen Labortechniken schwer zu verarbeiten sind.

2. 3D-Druck (Additive Fertigung)

Während das Fräsen (subtraktive Fertigung) der aktuelle Standard ist, stellt der 3D-Druck den nächsten Sprung dar. Druckbare keramikgefüllte Harze und schließlich reine Keramiken werden die Herstellung komplexer Geometrien mit minimalem Materialabfall ermöglichen.

Diese Technologie wird hochgradig angepasste, komplizierte Restaurationen ermöglichen und hat das Potenzial, die Kosten und den Zeitaufwand für die Herstellung von Kronen, Veneers und Implantaten drastisch zu reduzieren.

3. Fortschrittliche Hybridkomposite

Eine schnell wachsende Kategorie sind Hybridkeramiken, auch bekannt als Polymer-infiltrierte Keramiknetzwerke (PICNs). Diese Materialien vereinen die Festigkeit und Verschleißfestigkeit von Keramiken mit der Flexibilität und Stoßdämpfung von Polymeren.

Sie sind weniger spröde als traditionelle Keramiken, wodurch sie schonender für die gegenüberliegenden Zähne sind. Sie sind auch einfacher zu fräsen und in der Klinik anzupassen und bieten eine überzeugende Kombination aus Haltbarkeit und Praktikabilität.

Die Kompromisse verstehen

Kein einzelnes Material löst jedes Problem. Die zentrale Herausforderung in der Dentalmaterialwissenschaft bleibt das Ausbalancieren einer Reihe konkurrierender Eigenschaften.

Das Dilemma von Festigkeit vs. Ästhetik

Dies ist der klassische Kompromiss. Die stärksten Materialien, wie Zirkonoxid der ersten Generation, sind oft die opaksten und am wenigsten naturgetreuen. Die schönsten Materialien, wie traditionelle Feldspatporzellane, sind die zerbrechlichsten.

Während neuere Materialien wie mehrschichtiges, hochtransluzentes Zirkonoxid diese Lücke schließen, müssen Kliniker immer noch sorgfältig ein Material basierend auf der spezifischen Position im Mund und der funktionellen Belastung auswählen, der es standhalten muss.

Die Herausforderung der Zementierung und Verklebung

Der klinische Erfolg einer Keramikrestauration hängt stark davon ab, wie gut sie mit dem Zahn verbunden ist. Hochfeste Keramiken wie Zirkonoxid haben bekanntermaßen inerte Oberflächen, die das Erreichen einer dauerhaften, langfristigen chemischen Verbindung schwieriger machen als bei Glaskeramiken.

Zukünftige Entwicklungen werden sich auf neue Keramikprimer, Zemente und Oberflächenbehandlungen konzentrieren, um den Bonding-Prozess bei allen Materialtypen vorhersehbarer und zuverlässiger zu machen.

Wie man sich auf die Zukunft der Dentalkeramiken vorbereitet

Die Navigation durch diese Fortschritte erfordert einen Fokus auf Prinzipien statt auf spezifische Markennamen, da sich die Materialien selbst weiterhin schnell entwickeln werden.

- Wenn Ihr Hauptaugenmerk auf ästhetischen anterioren Restaurationen liegt: Beherrschen Sie die Verwendung moderner hochtransluzenter Zirkonoxide und fortschrittlicher Lithiumdisilikate und achten Sie genau auf die Materialauswahl basierend auf den Patientenbedürfnissen.

- Wenn Ihr Hauptaugenmerk auf dauerhaften, langfristigen posterioren Restaurationen liegt: Vertiefen Sie Ihr Verständnis für monolithisches Zirkonoxid und die aufkommende Kategorie der Hybridkeramiken, die hervorragende Verschleißeigenschaften bieten.

- Wenn Ihr Hauptaugenmerk auf Praxiseffizienz und Wachstum liegt: Investieren Sie Ihre Bildungsanstrengungen in die Beherrschung digitaler Workflows, vom intraoralen Scannen bis zum CAD/CAM-Design und dem Fräsen oder Drucken in der Praxis.

Die Zukunft gehört dem Kliniker, der ein vielfältiges Materialportfolio mit der Kraft der digitalen Technologie nutzen kann, um eine wirklich personalisierte und dauerhafte Patientenversorgung zu bieten.

Zusammenfassungstabelle:

| Schlüsseltrend | Beschreibung |

|---|---|

| Bioaktive Materialien | Keramiken, die Ionen freisetzen, um die Mundgesundheit zu verbessern und Plaque zu widerstehen. |

| Digitale Integration | CAD/CAM-Workflows und 3D-Druck für präzise, effiziente Restaurationen. |

| Spezialisierte Optionen | Maßgeschneiderte Materialien wie transluzentes Zirkonoxid und Hybridkomposite für spezifische Bedürfnisse. |

Bereit, Ihre Zahnarztpraxis mit fortschrittlichen Keramiken zu verbessern?

Während sich die Zukunft der Dentalkeramiken entwickelt, ist die richtige Laborausstattung und Verbrauchsmaterialien entscheidend, um digitale Workflows und Materialinnovationen zu beherrschen. Bei KINTEK sind wir darauf spezialisiert, hochwertige Dentallaborausrüstung und Verbrauchsmaterialien anzubieten, die die neuesten CAD/CAM-Technologien, Fräs- und Materialprüfverfahren unterstützen. Egal, ob Sie 3D-Druck integrieren oder Ihre Keramikprozesse optimieren, unsere Lösungen sind darauf ausgelegt, Präzision, Effizienz und Patientenergebnisse zu verbessern.

Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihnen helfen kann, in der sich schnell verändernden Welt der Dentalkeramiken die Nase vorn zu haben!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur von Zirkonoxid? Den Sinterzyklus für maximale Festigkeit meistern

- Was sind die Folgen einer falschen Presszeit bei der Verarbeitung von gepresster Keramik? Perfekte Zahnrestaurationen sicherstellen

- Was sind Dentalkeramiken? Ihr Leitfaden für starke, natürlich aussehende Restaurationen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist ein Ausbrennofen? Der Schlüssel zu makelloser Präzisionsgusstechnik

- Wie oft sollte ein Porzellanofen kalibriert werden? Optimieren Sie Ihren Brennplan für perfekte Ergebnisse

- Wofür wird Dentalkeramik verwendet? Zähne mit ästhetischen, langlebigen Kronen & Füllungen restaurieren

- Wie werden Dental-Presföfen mit modernen Dentaltechnologien eingesetzt? Optimieren Sie Ihren digitalen CAD/CAM-Workflow