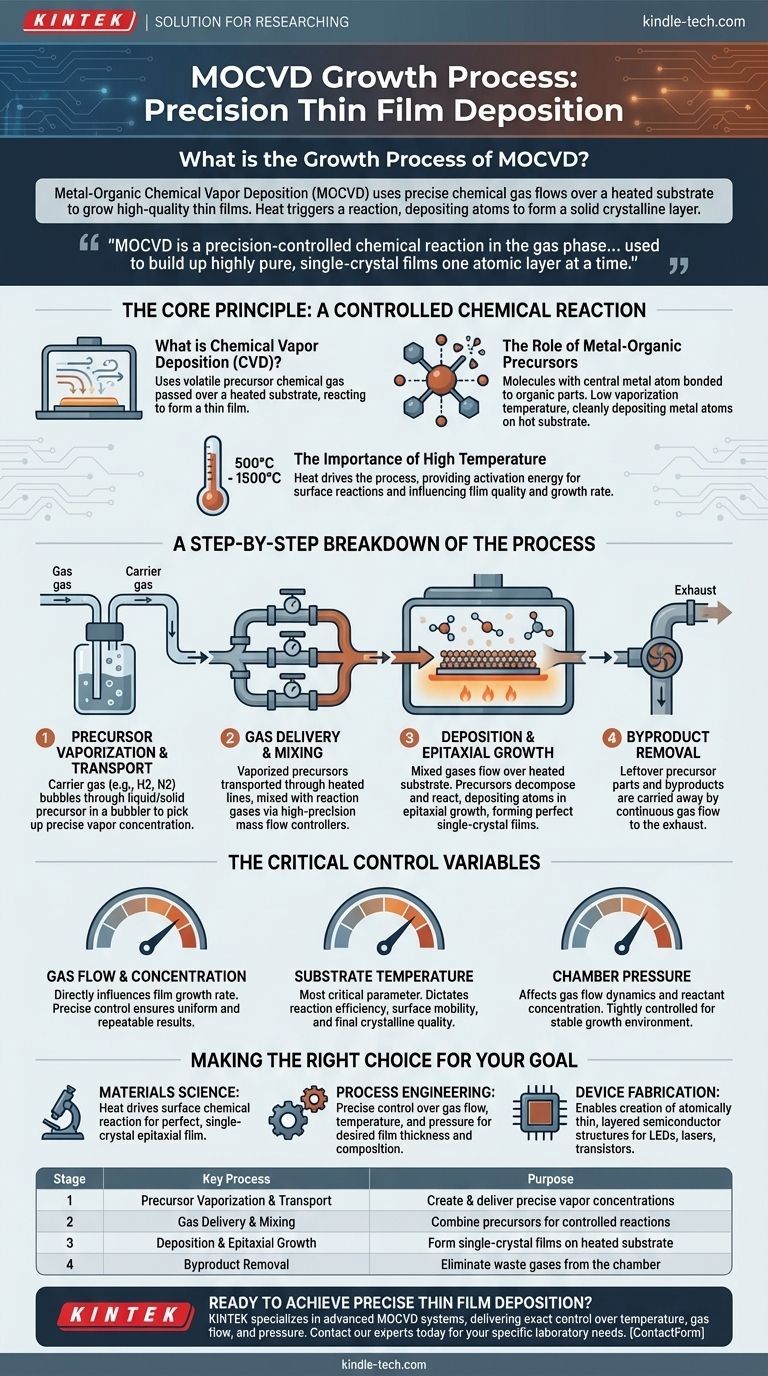

Im Wesentlichen wächst der Prozess der metallorganischen chemischen Gasphasenabscheidung (MOCVD) hochwertige Dünnschichten, indem spezifische chemische Gase über eine erhitzte Oberfläche, bekannt als Substrat, geleitet werden. Die Hitze löst eine chemische Reaktion aus, wodurch Atome aus dem Gas auf der Oberfläche abgeschieden werden und eine neue, feste kristalline Schicht bilden. Dieser Prozess gliedert sich in vier Schlüsselphasen: Vorläuferverdampfung und -transport, Gaszufuhr und -mischung, chemische Abscheidung auf dem Substrat und die Entfernung von Nebenprodukten.

MOCVD ist im Grunde eine präzisionsgesteuerte chemische Reaktion in der Gasphase. Sie nutzt Wärme, um metallorganische Vorläufermoleküle auf einem Substrat zu "knacken", wodurch Ingenieure hochreine, einkristalline Filme Schicht für Schicht aufbauen können, was die Grundlage für die Herstellung vieler moderner elektronischer und optoelektronischer Geräte ist.

Das Kernprinzip: Eine kontrollierte chemische Reaktion

Was ist chemische Gasphasenabscheidung?

MOCVD ist eine spezifische Art eines breiteren industriellen Prozesses, der als chemische Gasphasenabscheidung (CVD) bezeichnet wird. Die grundlegende Idee hinter jedem CVD-Prozess ist die Verwendung einer flüchtigen oder gasförmigen Vorläuferchemikalie, die die Atome enthält, die Sie abscheiden möchten.

Dieses Gas wird über ein erhitztes Substrat geleitet, und die thermische Energie bewirkt, dass der Vorläufer zersetzt oder reagiert, wodurch ein dünner Film des gewünschten Materials auf der Oberfläche zurückbleibt.

Die Rolle metallorganischer Vorläufer

Das "MO" in MOCVD steht für metallorganisch. Dies sind speziell entwickelte Moleküle, die ein zentrales Metallatom (wie Gallium, Aluminium oder Indium) enthalten, das an organische Moleküle gebunden ist.

Der Hauptvorteil dieser Vorläufer ist, dass sie bei relativ niedrigen Temperaturen in einen Dampf umgewandelt werden können. Wenn sie das heiße Substrat erreichen, brechen die Bindungen, wobei das Metallatom sauber abgeschieden wird, während die organischen Teile als gasförmige Nebenprodukte abgeführt werden.

Die Bedeutung hoher Temperaturen

Wärme ist der Motor des MOCVD-Prozesses. Das Substrat wird typischerweise auf Temperaturen zwischen 500 und 1500 Grad Celsius erhitzt.

Diese intensive Hitze liefert die notwendige Aktivierungsenergie, damit die chemischen Reaktionen direkt auf der Substratoberfläche stattfinden. Die spezifische Temperatur ist eine kritische Variable, die die Qualität des Films, die Kristallstruktur und die Wachstumsrate beeinflusst.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Schritt 1: Vorläuferverdampfung und -transport

Der Prozess beginnt mit den metallorganischen Quellen, die oft Flüssigkeiten oder Feststoffe sind. Um sie zu transportieren, wird ein Trägergas (wie Wasserstoff oder Stickstoff) durch den flüssigen Vorläufer in einem Gerät namens Bubbler geblasen.

Dies nimmt eine präzise, reproduzierbare Konzentration des Vorläuferdampfes auf, der dann vom Bubbler zur Reaktionskammer transportiert wird. Die Kontrolle dieser Konzentration ist der erste Schritt zur Kontrolle des endgültigen Films.

Schritt 2: Gaszufuhr und -mischung

Die verdampften metallorganischen Vorläufer werden durch temperaturkontrollierte Leitungen transportiert. Bevor sie in die Hauptkammer gelangen, werden sie mit anderen notwendigen Reaktionsgasen gemischt.

Diese Gase werden alle durch hochpräzise Massendurchflussregler gesteuert, um sicherzustellen, dass die exakte chemische Mischung, die für das spezifische zu züchtende Material erforderlich ist, in den Reaktor gelangt.

Schritt 3: Abscheidung und epitaktisches Wachstum

Die präzise gemischten Gase strömen über das erhitzte Substrat in der Reaktionskammer. Die hohe Temperatur bewirkt, dass die Vorläufer auf der Oberfläche zersetzt und reagiert werden, wodurch eine dünne Schicht von Atomen abgeschieden wird.

Dieser Prozess führt typischerweise zu epitaktischem Wachstum, was bedeutet, dass sich die abgeschiedenen Atome an der zugrunde liegenden Kristallstruktur des Substrats ausrichten. Dies erzeugt einen perfekten, einkristallinen Film, der für Hochleistungsgeräte unerlässlich ist.

Schritt 4: Entfernung von Nebenprodukten

Während die gewünschten Atome auf der Oberfläche abgeschieden werden, bilden sich die übrig gebliebenen Teile der Vorläufermoleküle (Liganden) und andere Reaktionsnebenprodukte.

Diese Abfallprodukte werden zusammen mit allen nicht umgesetzten Vorläufergasen einfach durch den kontinuierlichen Gasfluss abgeführt und aus dem Abgassystem der Kammer entfernt.

Die kritischen Kontrollvariablen

Gasfluss und Konzentration

Die Rate, mit der Vorläufergase in die Kammer geleitet werden, beeinflusst direkt die Wachstumsrate des Films. Eine präzise und stabile Kontrolle des Gasflusses ist für gleichmäßige und reproduzierbare Ergebnisse notwendig.

Substrattemperatur

Die Temperatur ist wohl der kritischste Parameter. Sie bestimmt die Reaktionseffizienz, die Oberflächenmobilität der Atome und die endgültige kristalline Qualität des Films. Eine zu niedrige Temperatur führt zu einem Film schlechter Qualität, während eine zu hohe Temperatur unerwünschte Nebenreaktionen verursachen kann.

Kammerdruck

Der Druck in der Reaktionskammer beeinflusst die Gasflussdynamik und die Konzentration der Reaktanten an der Substratoberfläche. Er ist eine weitere Schlüsselvariable, die streng kontrolliert werden muss, um eine stabile und vorhersehbare Wachstumsumgebung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des MOCVD-Prozesses besteht darin, zu sehen, wie Chemie und Ingenieurwesen zusammenwirken, um fortschrittliche Materialien zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: Die wichtigste Erkenntnis ist, wie Wärmeenergie eine Oberflächenreaktion antreibt, um einen perfekten, einkristallinen Epitaxialfilm zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verfahrenstechnik liegt: Die wichtigste Erkenntnis ist, dass MOCVD ein System ist, das eine präzise und wiederholbare Kontrolle über Gasfluss, Temperatur und Druck erfordert, um eine gewünschte Filmdicke und -zusammensetzung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Gerätefertigung liegt: Die wichtigste Erkenntnis ist, dass dieser Prozess die Schaffung der atomar dünnen, geschichteten Halbleiterstrukturen ermöglicht, die die Grundlage von LEDs, Lasern und Hochleistungstransistoren bilden.

Letztendlich ist MOCVD eine leistungsstarke Technik zum Aufbau von Materialien Atom für Atom, die die Technologie ermöglicht, die unsere moderne Welt prägt.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1 | Vorläuferverdampfung & -transport | Erzeugung und Lieferung präziser Dampfkonzentrationen |

| 2 | Gaszufuhr & -mischung | Kombination von Vorläufern für kontrollierte Reaktionen |

| 3 | Abscheidung & epitaktisches Wachstum | Bildung einkristalliner Filme auf erhitztem Substrat |

| 4 | Entfernung von Nebenprodukten | Beseitigung von Abgasen aus der Kammer |

Bereit für eine präzise Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche MOCVD-Systeme und Laborausrüstung und bietet die exakte Kontrolle über Temperatur, Gasfluss und Druck, die Ihre Halbleiterforschung oder -produktion erfordert. Unsere Lösungen ermöglichen Ihnen das Wachstum hochwertiger Epitaxialschichten für optoelektronische Geräte der nächsten Generation. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen MPCVD und HFCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Was ist MP CVD? Entfesseln Sie die Kraft des Mikrowellenplasmas für die Synthese von hochreinem Diamant

- Wie funktioniert die Mikrowellen-Plasma-Chemische Gasphasenabscheidung (MPCVD)? Ihr Leitfaden für das Wachstum hochreiner Diamantfilme

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion