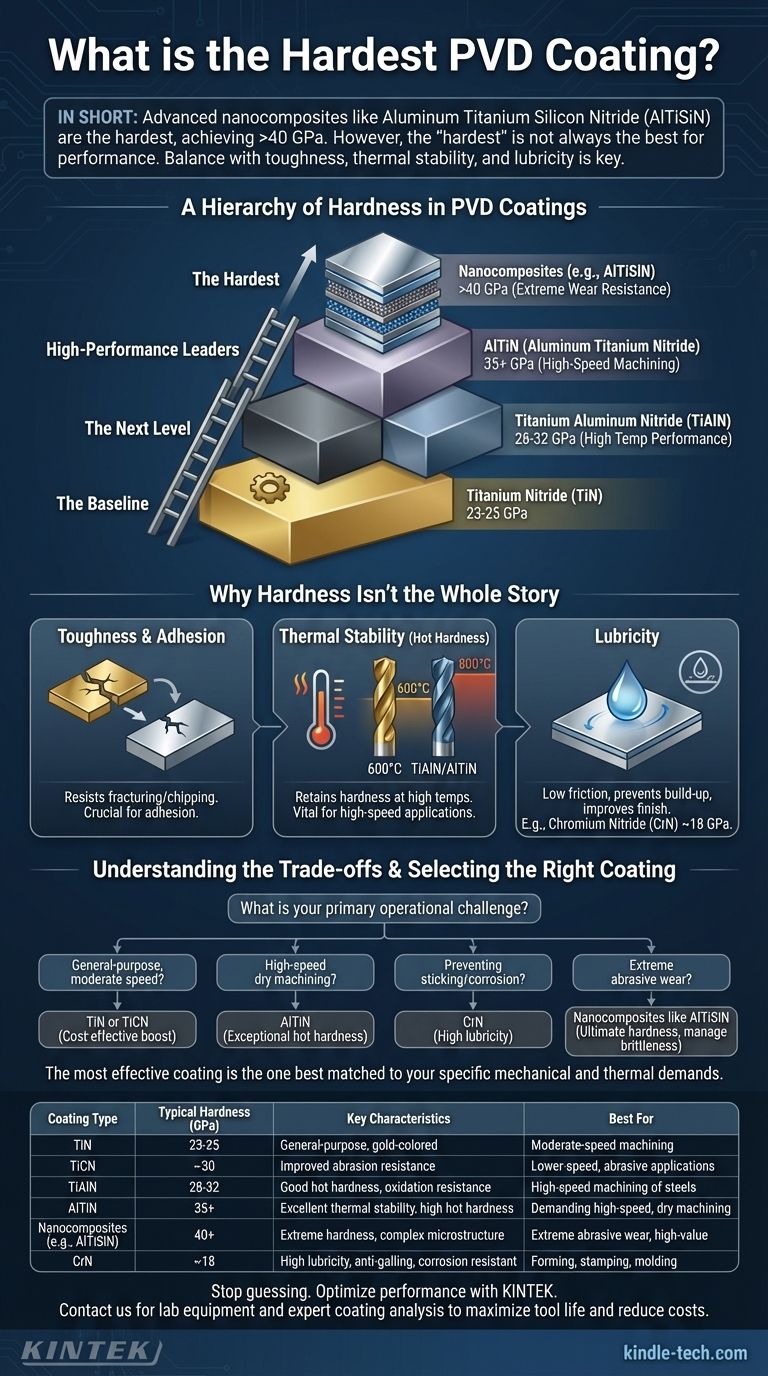

Kurz gesagt, einige der härtesten kommerziell erhältlichen PVD-Beschichtungen sind fortschrittliche Nanokomposite, wie z.B. Aluminium-Titan-Siliziumnitrid (AlTiSiN). Diese spezialisierten Beschichtungen können Härtewerte von über 40 Gigapascal (GPa) erreichen, was deutlich härter ist als traditionelle Optionen wie Titannitrid (TiN). Die "härteste" Beschichtung ist jedoch nicht immer die beste Wahl für die Leistung.

Sich ausschließlich auf die Härte zu konzentrieren, ist ein häufiger, aber kritischer Fehler. Der wahre Schlüssel zur Leistung ist die Auswahl einer Beschichtung, die Härte mit anderen wesentlichen Eigenschaften – wie Zähigkeit, thermischer Stabilität und Schmierfähigkeit – in Einklang bringt, die den spezifischen Anforderungen Ihrer Anwendung entsprechen.

Eine Härteskala bei PVD-Beschichtungen

Wenn wir über die Härte von Beschichtungen sprechen, messen wir deren Widerstand gegen lokalisierte plastische Verformung, wie einen Kratzer oder eine Eindrückung. Während die Werte je nach spezifischem Abscheidungsprozess und Zusammensetzung variieren, lassen sich PVD-Beschichtungen in eine klare Hierarchie einordnen.

Die Basis: Titannitrid (TiN)

Titannitrid ist die ikonische, goldfarbene Allzweck-PVD-Beschichtung. Sie dient als Maßstab, an dem die meisten anderen Beschichtungen gemessen werden. Ihre Härte liegt typischerweise im Bereich von 23-25 GPa.

Die nächste Stufe: TiCN und TiAlN

Durch die Einführung anderer Elemente können wir die Härte erheblich steigern. Titan-Carbonitrid (TiCN) fügt der Struktur Kohlenstoff hinzu, wodurch die Härte auf etwa 30 GPa ansteigt und die Abriebfestigkeit bei niedrigeren Geschwindigkeiten verbessert wird.

Titan-Aluminiumnitrid (TiAlN) enthält Aluminium, was nicht nur die Raumtemperaturhärte auf den Bereich von 28-32 GPa erhöht, sondern auch die Leistung bei hohen Temperaturen entscheidend verbessert.

Hochleistungsführer: AlTiN und Nanokomposite

Beschichtungen mit einem hohen Aluminium-Titan-Verhältnis, bekannt als AlTiN, sind eine Stufe über TiAlN. Sie sind speziell für die Hochgeschwindigkeitsbearbeitung entwickelt und können Härtewerte von 35 GPa oder mehr erreichen.

Die härtesten Beschichtungen gehören zur Klasse der Nanokomposit- oder Nanolayer-Strukturen. Formulierungen wie Aluminium-Chromnitrid (AlCrN) oder Aluminium-Titan-Siliziumnitrid (AlTiSiN) erzeugen komplexe Mikrostrukturen, die Verformungen widerstehen und Härtewerte über 40 GPa erreichen.

Warum Härte nicht alles ist

Eine Beschichtung nur aufgrund einer einzigen Härtzahl auszuwählen, ist wie die Wahl eines Autos nur aufgrund seiner Höchstgeschwindigkeit; es ignoriert die Faktoren, die die Leistung in der realen Welt tatsächlich bestimmen. Der Erfolg oder Misserfolg eines Werkzeugs hängt von einer Kombination von Eigenschaften ab.

Die Rolle von Zähigkeit und Adhäsion

Zähigkeit ist die Fähigkeit eines Materials, Energie zu absorbieren und Bruch oder Absplitterungen zu widerstehen. Eine extrem harte Beschichtung kann spröde sein, wie Glas. Wenn sie unter Druck oder Stoß an der Schneide absplittert, wird ihre hohe Härte irrelevant.

Darüber hinaus ist eine Beschichtung nutzlos, wenn sie nicht am Substrat haftet. Adhäsion ist entscheidend, und die inneren Spannungen einiger superharter Beschichtungen können ihre Fähigkeit zur Bindung mit dem Werkzeug beeinträchtigen.

Thermische Stabilität (Warmhärte)

Dies ist wohl der wichtigste Faktor bei Hochgeschwindigkeitsanwendungen wie der Zerspanung. Warmhärte ist die Fähigkeit einer Beschichtung, ihre Härte bei erhöhten Temperaturen zu behalten. Hitze ist der Feind einer Schneide.

Eine Beschichtung wie TiN beginnt bei etwa 600 °C (1100 °F) zu oxidieren und weicher zu werden. Im Gegensatz dazu bilden aluminiumhaltige Beschichtungen wie TiAlN und AlTiN bei hohen Temperaturen eine stabile, schützende Aluminiumoxidschicht. Dies ermöglicht es ihnen, ihre Härte weit über 800 °C (1470 °F) zu behalten, was wesentlich höhere Schnittgeschwindigkeiten ermöglicht.

Der Einfluss der Schmierfähigkeit

Schmierfähigkeit, oder ein niedriger Reibungskoeffizient, bestimmt, wie leicht Späne von der Werkzeugfläche gleiten. Eine "rutschige" Beschichtung verhindert Aufbauschneiden (BUE), reduziert die Wärmeentwicklung und verbessert die Oberflächengüte.

Beschichtungen wie Chromnitrid (CrN), obwohl weicher als TiAlN mit etwa 18 GPa, werden für ihre ausgezeichnete Schmierfähigkeit und Antihaft-Eigenschaften geschätzt, was sie ideal für Umform-, Stanz- und Spritzgussanwendungen macht.

Die Kompromisse verstehen

Jede Beschichtungswahl beinhaltet einen Kompromiss. Es gibt keine einzelne "beste" Beschichtung, sondern nur die beste für eine bestimmte Aufgabe.

Der Kompromiss zwischen Härte und Sprödigkeit

Als Faustregel gilt: Mit zunehmender Härte einer Beschichtung nimmt ihre Zähigkeit ab und ihre innere Spannung zu. Die Anwendung der absolut härtesten Beschichtung für eine Anwendung mit unterbrochenen Schnitten (Fräsen) kann zu Mikroausbrüchen und vorzeitigem Versagen führen.

Die Anwendungstemperatur ist entscheidend

Die Betriebstemperatur bestimmt Ihre Wahl. Ein TiN-beschichteter Bohrer, der für Holz verwendet wird, hält lange. Derselbe Bohrer, der für die Hochgeschwindigkeits-Trockenbearbeitung von gehärtetem Stahl verwendet wird, versagt fast sofort, während ein AlTiN-beschichteter Bohrer hervorragend wäre.

Kosten und Komplexität

Fortschrittliche Nanokomposit-Beschichtungen sind teurer und komplexer in der korrekten Abscheidung. Ihre überlegenen Eigenschaften sind die Investition nur wert, wenn die Anwendung anspruchsvoll genug ist, um davon zu profitieren. Für viele allgemeine Aufgaben ist eine einfachere Beschichtung wie TiN eine wirtschaftlichere Lösung.

Die richtige Beschichtung für Ihre Anwendung auswählen

Um eine effektive Wahl zu treffen, hören Sie auf zu fragen "welche ist die härteste?" und beginnen Sie, Ihre primäre operative Herausforderung zu definieren.

- Wenn Ihr Hauptaugenmerk auf der Allzweckbearbeitung bei moderaten Geschwindigkeiten liegt: Eine kostengünstige Wahl wie TiN oder das etwas härtere TiCN bietet eine erhebliche Leistungssteigerung gegenüber einem unbeschichteten Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Trockenbearbeitung von Stählen oder Hartlegierungen liegt: Eine aluminiumbasierte Beschichtung wie AlTiN ist die klare Wahl für ihre außergewöhnliche Warmhärte.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Materialanhaftungen, Kaltverschweißungen oder Korrosion liegt: Eine Beschichtung mit hoher Schmierfähigkeit wie CrN ist überlegen, auch wenn sie nicht so hart ist wie andere.

- Wenn Ihr Hauptaugenmerk auf extremem abrasivem Verschleiß in einer anspruchsvollen, hochwertigen Anwendung liegt: Eine spezialisierte Nanokomposit-Beschichtung wie AlTiSiN bietet die ultimative Härte, vorausgesetzt, der Prozess wird kontrolliert, um die Sprödigkeit zu managen.

Letztendlich ist die effektivste Beschichtung nicht die härteste, sondern diejenige, die am besten auf die spezifischen mechanischen und thermischen Anforderungen Ihrer Aufgabe abgestimmt ist.

Übersichtstabelle:

| Beschichtungstyp | Typische Härte (GPa) | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| TiN (Titannitrid) | 23-25 | Allzweck, goldfarben | Bearbeitung mit moderater Geschwindigkeit, allgemeine Verschleißfestigkeit |

| TiCN (Titan-Carbonitrid) | ~30 | Verbesserte Abriebfestigkeit | Abrasive Anwendungen bei niedrigerer Geschwindigkeit |

| TiAlN (Titan-Aluminiumnitrid) | 28-32 | Gute Warmhärte, Oxidationsbeständigkeit | Hochgeschwindigkeitsbearbeitung von Stählen |

| AlTiN (Aluminium-Titannitrid) | 35+ | Ausgezeichnete thermische Stabilität, hohe Warmhärte | Anspruchsvolle Hochgeschwindigkeits-Trockenbearbeitung |

| Nanokomposite (z.B. AlTiSiN) | 40+ | Extreme Härte, komplexe Mikrostruktur | Extremer abrasiver Verschleiß, hochwertige Anwendungen |

| CrN (Chromnitrid) | ~18 | Hohe Schmierfähigkeit, Anti-Kaltverschweißung, korrosionsbeständig | Umform-, Stanz- und Spritzgussanwendungen |

Hören Sie auf zu raten und beginnen Sie, Ihre Werkzeugleistung zu optimieren. Die richtige PVD-Beschichtung ist ein Gleichgewicht aus Härte, Zähigkeit und thermischer Stabilität, zugeschnitten auf Ihre spezifische Anwendung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Materialprüfung und Beschichtungsanalyse. Unsere Experten können Ihnen helfen, die ideale Beschichtungslösung auszuwählen oder zu entwickeln, um die Werkzeuglebensdauer zu maximieren, die Produktivität zu steigern und Kosten zu senken. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und lassen Sie uns den Wert demonstrieren, den wir Ihrem Labor oder Produktionsprozess bringen.

Holen Sie sich eine individuelle Beschichtungsempfehlung

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Platin-Hilfselektrode für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge