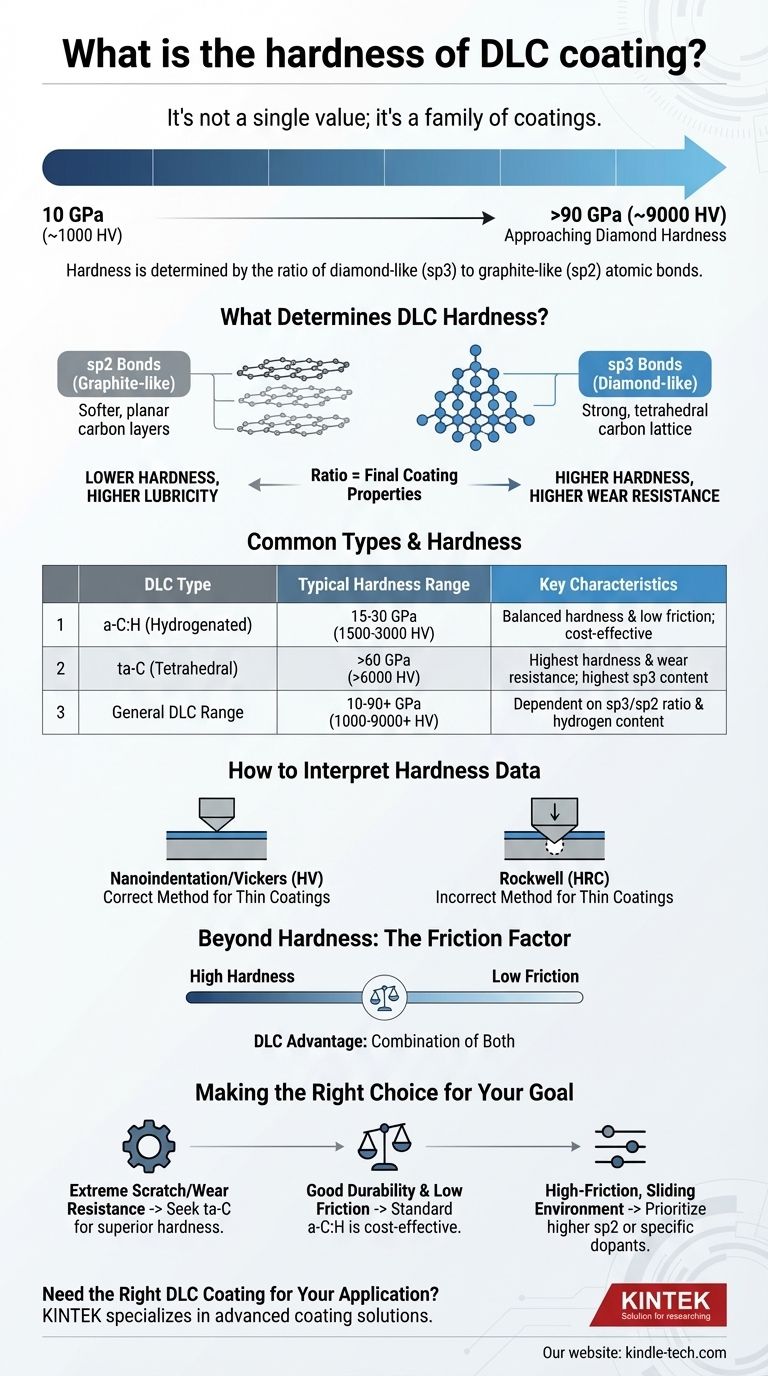

Die Härte einer DLC-Beschichtung ist kein fester Wert. Stattdessen variiert sie erheblich in Abhängigkeit von der spezifischen Art des diamantähnlichen Kohlenstoffs und reicht von ungefähr 10 GPa (etwa 1000 HV) bis über 90 GPa (etwa 9000 HV), womit sie sich der Härte von natürlichem Diamant annähert.

Die wichtigste Erkenntnis ist, dass „DLC“ eine Familie von Beschichtungen und kein einzelnes Material ist. Ihre endgültige Härte wird durch das Verhältnis von diamantähnlichen (sp3) zu graphitähnlichen (sp2) Atombindungen bestimmt, das für verschiedene Anwendungen maßgeschneidert werden kann.

Was bestimmt die DLC-Härte?

Der Begriff diamantähnlicher Kohlenstoff umfasst ein breites Spektrum amorpher Kohlenstofffilme. Die Härtevariation ergibt sich direkt aus der Atomstruktur und Zusammensetzung der Beschichtung, die durch den Herstellungsprozess gesteuert wird.

Die Rolle von sp3- vs. sp2-Kohlenstoffbindungen

Im Kern ist DLC eine Mischung aus zwei Arten von Kohlenstoffbindungen. sp3-Bindungen sind die starken, tetraedrischen Bindungen, die Diamant seine extreme Härte verleihen. sp2-Bindungen sind die planaren Bindungen, die in Graphit vorkommen, weicher sind und für Schmierung sorgen.

Ein höherer Anteil an sp3-Bindungen führt zu einer härteren, verschleißfesteren Beschichtung. Ein höherer Anteil an sp2-Bindungen führt zu einer Beschichtung mit einem geringeren Reibungskoeffizienten, aber weniger absoluter Härte.

Gängige Typen und ihre Härte

Die gebräuchlichste Form ist hydrierter amorpher Kohlenstoff (a-C:H). Er bietet eine gute Balance zwischen Härte und geringer Reibung und liegt typischerweise im Bereich von 15-30 GPa (1500-3000 HV).

Die härteste Form ist tetraedrischer amorpher Kohlenstoff (ta-C). Dieser Typ weist die höchste Konzentration an sp3-Bindungen auf (bis zu 85 %) und enthält keinen Wasserstoff. Seine Härte kann 60 GPa (6000 HV) überschreiten, was ihn außergewöhnlich widerstandsfähig gegen abrasiven Verschleiß macht.

Wie man Härtedaten interpretiert

Es reicht nicht aus, nur die Härtewert zu kennen. Sie müssen verstehen, wie er gemessen wird und was er im Kontext der anderen Eigenschaften der Beschichtung bedeutet.

Messung: Nanoindentation vs. Rockwell

Standard-Härtetests wie Rockwell (HRC) sind für Massenmaterialien konzipiert und würden einfach durch eine dünne Beschichtung hindurchstechen.

Die DLC-Härte wird korrekt mittels Nanoindentation oder Vickers-Mikrohärte (HV) gemessen. Diese Tests verwenden einen sehr kleinen Indenter und leichte Lasten, um die Eigenschaften der Beschichtung selbst und nicht des darunter liegenden Substrats zu messen.

Jenseits der Härte: Der Reibungsfaktor

Der wahre Vorteil vieler DLC-Beschichtungen liegt nicht nur in ihrer Härte, sondern in der Kombination aus hoher Härte und einem extrem niedrigen Reibungskoeffizienten.

Während andere harte Beschichtungen wie TiN oder ZrN sehr langlebig sind, besitzen sie nicht die inhärente Schmierung von DLC. Dies macht DLC einzigartig geeignet für Gleitkomponenten, Lager und Schneidwerkzeuge, bei denen sowohl Verschleiß als auch Reibung kritische Faktoren sind.

Die Abwägungen verstehen

Die Auswahl einer DLC-Beschichtung erfordert ein Abwägen von Leistung, Kosten und Anwendungsbeschränkungen. Es gibt nicht den einen „besten“ Typ für alle Situationen.

Kosten vs. Leistung

Im Allgemeinen sind härtere Beschichtungen mit einem höheren sp3-Gehalt komplexer und teurer in der Abscheidung. Eine Standard-a-C:H-Beschichtung ist oft eine kostengünstige Lösung für allgemeine Verschleiß- und Reibungsreduzierung.

Hochleistungs-ta-C-Beschichtungen sind für Anwendungen reserviert, bei denen maximale Haltbarkeit erforderlich ist und die höheren Kosten gerechtfertigt sind.

Haftung und Substratverträglichkeit

Eine Beschichtung ist nur so effektiv wie ihre Verbindung mit dem Bauteil. Die richtige Oberflächenvorbereitung des Substrats ist absolut entscheidend, um eine starke Haftung zu gewährleisten und zu verhindern, dass die Beschichtung unter Last abblättert oder abplatzt.

Temperaturbeschränkungen

Die meisten DLC-Beschichtungen, insbesondere hydrierte Typen, beginnen bei Temperaturen über 350 °C (662 °F) zu degradieren. Wenn Ihre Anwendung hohe Temperaturen beinhaltet, müssen Sie eine spezielle Hochtemperaturvariante von DLC wählen oder eine andere keramische Beschichtung in Betracht ziehen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Wahl der Beschichtung bestimmen.

- Wenn Ihr Hauptaugenmerk auf extremer Kratz- und Verschleißfestigkeit liegt: Suchen Sie nach einer nicht-hydrierten tetraedrischen amorphen Kohlenstoff (ta-C)-Beschichtung wegen ihrer überlegenen Härte.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus guter Haltbarkeit und geringer Reibung liegt: Eine Standard-hydrierte amorphe Kohlenstoff (a-C:H) bietet eine ausgezeichnete, kostengünstige Lösung.

- Wenn Sie Bauteile in einer Umgebung mit hoher Reibung und Gleiten beschichten: Priorisieren Sie eine DLC-Formulierung mit einem höheren sp2-Gehalt oder spezifischen Dotierstoffen, die für maximale Schmierung ausgelegt sind.

Letztendlich erfordert die Auswahl der richtigen Beschichtung das Verständnis, dass ihre Eigenschaften ein sorgfältig konstruiertes Gleichgewicht für einen bestimmten Zweck sind.

Zusammenfassungstabelle:

| DLC-Typ | Typischer Härtebereich | Schlüsselmerkmale |

|---|---|---|

| a-C:H (Hydriert) | 15-30 GPa (1500-3000 HV) | Gute Balance aus Härte und geringer Reibung; kosteneffizient |

| ta-C (Tetraedrisch) | >60 GPa (>6000 HV) | Höchste Härte & Verschleißfestigkeit; höchster sp3-Bindungsgehalt |

| Allgemeiner DLC-Bereich | 10-90+ GPa (1000-9000+ HV) | Härte hängt vom sp3/sp2-Bindungsverhältnis und dem Wasserstoffgehalt ab |

Benötigen Sie die richtige DLC-Beschichtung für Ihre Anwendung?

Die Auswahl der richtigen DLC-Beschichtung ist entscheidend, um eine optimale Leistung in Bezug auf Härte, Verschleißfestigkeit und Reibungsreduzierung zu erzielen. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Beschichtungslösungen für Labor- und Industrieanwendungen.

Wir können Ihnen helfen:

- Den idealen DLC-Typ (a-C:H, ta-C usw.) für Ihre spezifischen Anforderungen an Verschleiß, Reibung und Umgebung zu identifizieren.

- Die richtige Substratvorbereitung für maximale Haftung und Langlebigkeit der Beschichtung sicherzustellen.

- Die Abwägungen zwischen Leistung, Kosten und Temperaturgrenzen zu navigieren.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um zu besprechen, wie unsere Beschichtungskompetenz die Haltbarkeit und Effizienz Ihrer Laborgeräte und Komponenten verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

Andere fragen auch

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Warum ist es notwendig, vor der PECVD zur MOF-Modifikation einen Vakuum zu erreichen, um niedrige Drücke zu erzielen? Sicherstellung einer tiefen Diffusion

- Was ist der typische Prozessdruck für PECVD? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was sind die Unterschiede zwischen direkter und entfernter plasmaunterstützter CVD? Die Wahl der richtigen PECVD-Methode für Ihre Materialien

- Welche Methode ist besser, LPCVD oder PECVD? Die Wahl der richtigen Abscheidungsmethode für Ihren Prozess

- Was ist die Plasmaerzeugung bei PECVD? Die Kerntechnologie für Niedertemperatur-Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie verbessert die Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) die Eigenschaften von Dünnschichtsystemen?