Im Kern ist die Wärmequelle eines Drehrohrofens ein leistungsstarker Brenner. Dieser Brenner, typischerweise am Austragsende des Ofens positioniert, erzeugt eine Hochtemperaturflamme, die sowohl das Prozessgas als auch die internen feuerfesten Wände heizt. Der spezifische Brennstoff kann stark variieren, aber das Prinzip bleibt dasselbe: eine intensiv heiße Umgebung schaffen, um die gewünschten chemischen Reaktionen oder physikalischen Veränderungen im zu verarbeitenden Material voranzutreiben.

Die Wärmequelle ist ein Brennersystem, aber die wahre Effektivität eines Drehrohrofens liegt nicht nur in der Wärmeerzeugung, sondern in seinem ausgeklügelten Design zur Übertragung dieser Wärme in das Material durch Rotation, Gasfluss und interne Wärmetauscher.

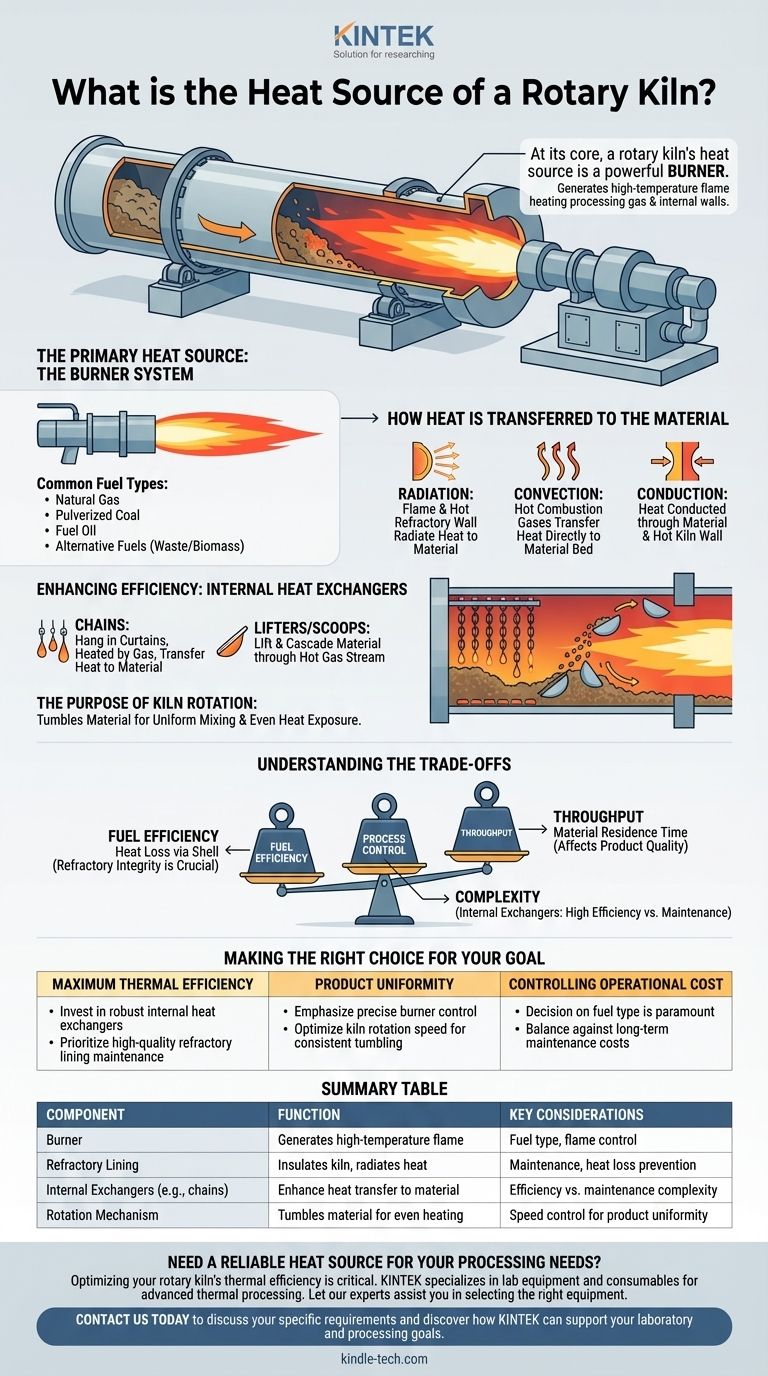

Die primäre Wärmequelle: Das Brennersystem

Der Prozess beginnt mit der Erzeugung immenser thermischer Energie. Dies ist keine passive Wärme, sondern eine gerichtete und kontrollierte Flamme, die als Motor des gesamten Systems fungiert.

Die Rolle des Brenners

Ein großer, hochintensiver Brenner ist an einem Ende des Ofens montiert. Er projiziert eine lange Flamme entlang der Mittelachse des rotierenden Zylinders und erzeugt so die primäre Quelle der Strahlungswärme. Die Temperatur, Form und Länge dieser Flamme sind kritische Regelparameter.

Gängige Brennstoffarten

Die Wahl des Brennstoffs wird durch Kosten, Verfügbarkeit und Prozessanforderungen bestimmt. Gängige Brennstoffe sind Erdgas, Kohlenstaub, Heizöl und zunehmend alternative Brennstoffe wie Industrieabfälle oder Biomasse. Jeder Brennstoff hat unterschiedliche Verbrennungseigenschaften, die das Wärmeprofil im Ofen beeinflussen.

Wie Wärme auf das Material übertragen wird

Wärme zu erzeugen ist nur der erste Schritt. Das Design des Ofens ist optimiert, um sicherzustellen, dass diese Wärme effizient durch mehrere zusammenwirkende Mechanismen auf das Material übertragen wird.

Die drei Arten der Wärmeübertragung

Der Wärmeaustausch in einem Drehrohrofen erfolgt durch Strahlung, Konvektion und Konduktion.

- Strahlung: Dies ist oft der dominierende Modus. Das Material absorbiert Wärme, die direkt von der Flamme und von der heißen feuerfesten Auskleidung der Ofenschale abgestrahlt wird.

- Konvektion: Die heißen Verbrennungsgase, die durch den Ofen strömen, übertragen Wärme direkt auf das Materialbett.

- Konduktion: Wärme wird durch das Materialbett selbst und von der heißen Ofenwand geleitet, wenn das Material taumelt und mit ihr in Kontakt kommt.

Die entscheidende Rolle interner Wärmetauscher

Um die Wärmeübertragung, insbesondere die konvektive Wärmeübertragung, zu verbessern, sind Öfen oft mit internen Wärmetauschern ausgestattet. Der gebräuchlichste Typ sind Ketten, die in Vorhängen hängen und durch das heiße Gas erwärmt werden. Während der Ofen rotiert, passieren die heißen Ketten das Materialbett und übertragen direkt Wärme.

Andere Designs verwenden Heber oder Schaufeln entlang der Ofenschale. Diese heben das Material kontinuierlich an und lassen es durch den heißen Gasstrom rieseln, wodurch die für den Wärmeaustausch verfügbare Oberfläche dramatisch vergrößert wird.

Der Zweck der Ofenrotation

Die langsame, konstante Rotation des Ofens ist grundlegend. Sie wirbelt das Material um und sorgt dafür, dass es gründlich gemischt und gleichmäßig allen drei Arten der Wärmeübertragung ausgesetzt wird. Dies verhindert lokale Überhitzung und gewährleistet ein gleichmäßiges Endprodukt.

Die Kompromisse verstehen

Die Effizienz eines Drehrohrofens ist ein Gleichgewicht interagierender Faktoren. Die Optimierung eines Bereichs kann sich negativ auf einen anderen auswirken, wenn sie nicht sorgfältig gemanagt wird.

Brennstoffeffizienz vs. Wärmeverlust

Während ein leistungsstarker Brenner die notwendige Wärme liefert, geht jede Energie, die durch die Ofenschale entweicht, verloren. Die feuerfeste Auskleidung ist der primäre Isolator, und ihre Integrität ist entscheidend. Eine beschädigte Auskleidung verschwendet nicht nur Brennstoff, sondern kann auch die Stahlhülle des Ofens beschädigen.

Durchsatz vs. Wärmeübertragung

Die Erhöhung der Zuführrate (Durchsatz) kann die Produktion steigern, verkürzt aber auch die Verweilzeit des Materials im Ofen. Wenn sich das Material zu schnell bewegt, wird es möglicherweise nicht ausreichend oder gleichmäßig erhitzt, was zu einer schlechten Produktqualität führt. Die Wärmeübertragungsfähigkeiten des Systems setzen eine natürliche Grenze für seinen Durchsatz.

Prozesskontrolle vs. Komplexität

Das Hinzufügen komplexer interner Wärmetauscher wie Kettensysteme verbessert die thermische Effizienz erheblich. Sie erhöhen jedoch auch die mechanische Komplexität und unterliegen Verschleiß, Korrosion und potenzieller Verstopfung, was eine anspruchsvollere Wartung und Betriebsüberwachung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Das Design und der Betrieb des Heizsystems eines Ofens müssen mit dem spezifischen Ziel des Prozesses übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz liegt: Investieren Sie in ein robustes System interner Wärmetauscher und priorisieren Sie die Wartung einer hochwertigen feuerfesten Auskleidung.

- Wenn Ihr Hauptaugenmerk auf Produktgleichmäßigkeit liegt: Betonen Sie eine präzise Brennersteuerung und optimieren Sie die Rotationsgeschwindigkeit des Ofens, um ein gleichmäßiges Taumeln des Materials und eine gleichmäßige Wärmeexposition zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Betriebskosten liegt: Ihre Entscheidung bezüglich der Brennstoffart wird von größter Bedeutung sein, abgewogen gegen die langfristigen Kosten für die Wartung der feuerfesten und Brennersysteme.

Letztendlich ist das Heizsystem ein integrierter Bestandteil des gesamten Ofens, wobei der Brenner die Energie liefert und das mechanische Design des Ofens diese effektiv überträgt.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Überlegungen |

|---|---|---|

| Brenner | Erzeugt Hochtemperaturflamme | Brennstoffart (Gas, Kohle, Öl), Flammenkontrolle |

| Feuerfeste Auskleidung | Isoliert den Ofen, strahlt Wärme ab | Wartung, Vermeidung von Wärmeverlusten |

| Interne Wärmetauscher (z.B. Ketten) | Verbessern die Wärmeübertragung auf das Material | Effizienz vs. Wartungskomplexität |

| Rotationsmechanismus | Wirbelt Material für gleichmäßige Erwärmung | Geschwindigkeitsregelung für Produktgleichmäßigkeit |

Benötigen Sie eine zuverlässige Wärmequelle für Ihre Verarbeitungsanforderungen?

Die Optimierung der thermischen Effizienz Ihres Drehrohrofens ist entscheidend für Produktqualität und Kostenkontrolle. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die fortschrittliche thermische Prozesse unterstützen. Egal, ob Sie F&E skalieren oder Produktionslinien warten, unsere Lösungen helfen Ihnen, präzises Temperaturmanagement und gleichmäßige Wärmeübertragung zu erreichen.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um Ihre Prozesseffizienz zu steigern. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie KINTEK Ihre Labor- und Verarbeitungsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt