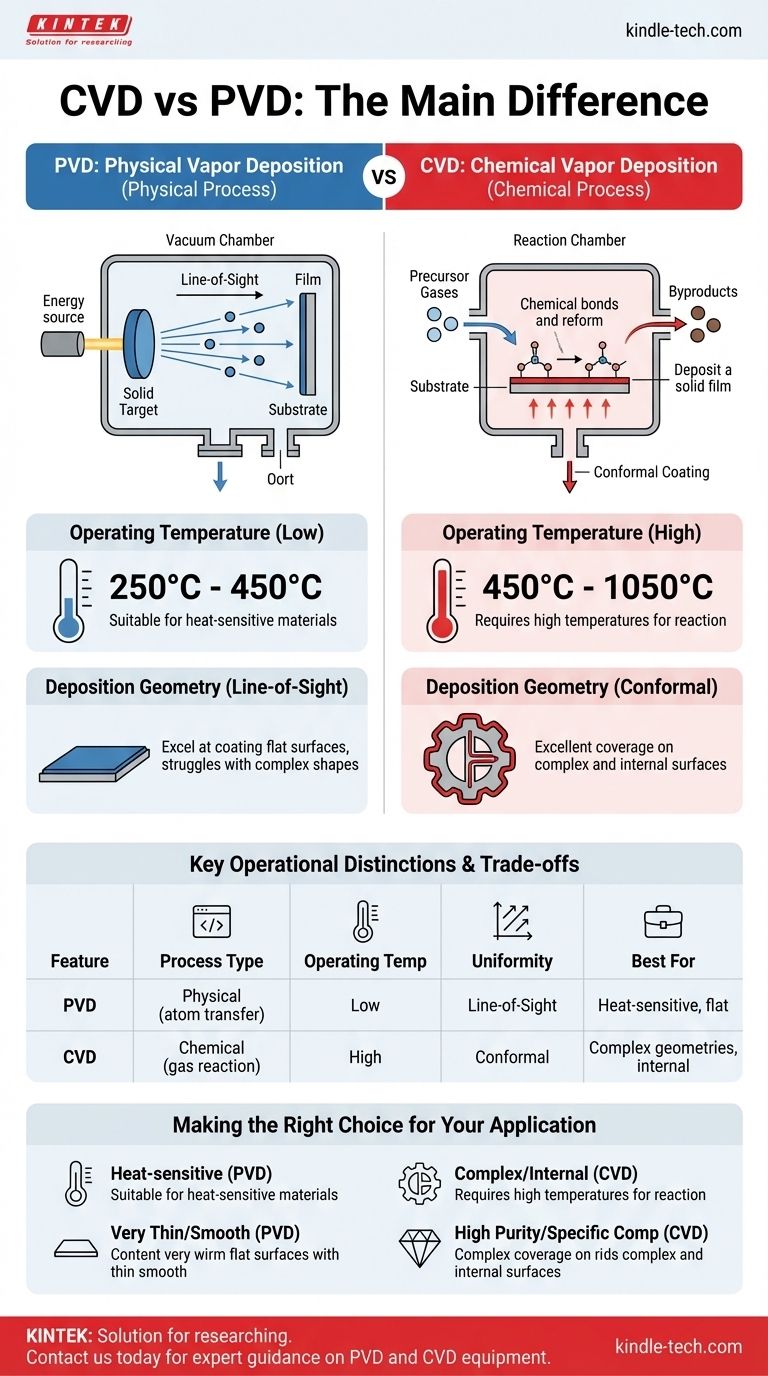

Der Hauptunterschied zwischen CVD und PVD liegt im Aggregatzustand des Ausgangsmaterials und der Art des Abscheidungsprozesses. Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, bei dem ein festes Material verdampft wird, das dann geradlinig zu einem Substrat wandert und dort kondensiert. Im Gegensatz dazu ist die chemische Gasphasenabscheidung (CVD) ein chemischer Prozess, bei dem Vorläufergase verwendet werden, die direkt auf der Oberfläche des Substrats eine Reaktion eingehen, um den gewünschten Feststofffilm zu bilden.

PVD ist ein physikalischer „Sichtlinien“-Prozess, ähnlich dem Sprühmalen mit Atomen, was ihn ideal für die Beschichtung von Oberflächen bei niedrigeren Temperaturen macht. CVD ist ein chemischer Reaktionsprozess, bei dem ein Gas eine Komponente umgibt und so eine gleichmäßige Beschichtung komplexer Formen ermöglicht, was jedoch viel höhere Temperaturen erfordert.

Die Kernmechanismen verstehen

Sowohl PVD als auch CVD sind fortschrittliche Vakuumabscheidungstechniken zur Erzeugung dünner, funktionaler Filme auf einer Oberfläche. Wie sie diesen Film jedoch erzeugen, unterscheidet sich grundlegend.

PVD: Ein physikalischer Sichtlinienprozess

Bei PVD beginnt das Beschichtungsmaterial als fester Targetwerkstoff in einer Vakuumkammer. Dieser Feststoff wird mit Energie bombardiert (z. B. einem Ionenstrahl), um Atome physisch herauszulösen und zu verdampfen.

Diese verdampften Atome bewegen sich geradlinig – einer „Sichtlinie“ folgend –, bis sie auf das Substrat treffen und kondensieren, wodurch ein dünner Feststofffilm entsteht. Es findet keine chemische Veränderung des Materials selbst statt.

CVD: Ein chemischer Reaktionsprozess

Bei CVD beginnt der Prozess mit flüchtigen Vorläufergasen. Diese Gase werden in eine Reaktionskammer eingeleitet, die das Substrat enthält.

Die Kammer wird auf eine hohe Temperatur erhitzt, die die Energie für die Reaktion der Gase untereinander und mit der Oberfläche des Substrats liefert. Diese chemische Reaktion führt zur Abscheidung eines Feststofffilms, wobei andere chemische Nebenprodukte aus der Kammer abgeführt werden.

Wesentliche betriebliche Unterschiede

Die mechanischen Unterschiede zwischen PVD und CVD führen zu kritischen Unterschieden in ihrer Anwendung und ihrem Betrieb.

Betriebstemperatur

PVD arbeitet bei relativ niedrigen Temperaturen, typischerweise zwischen 250 °C und 450 °C. Dies macht es für eine breitere Palette von Substratmaterialien geeignet, einschließlich einiger, die hitzeempfindlich sind.

CVD erfordert deutlich höhere Temperaturen, um die notwendigen chemischen Reaktionen auszulösen, normalerweise von 450 °C bis zu 1050 °C. Diese hohe Hitze begrenzt seine Verwendung auf Substrate, die solchen extremen Bedingungen standhalten können, ohne sich zu verformen oder zu schmelzen.

Abscheidungsgeometrie

Da PVD ein Sichtlinienprozess ist, eignet es sich hervorragend zum Beschichten ebener Oberflächen oder der freiliegenden Flächen eines Objekts. Es tut sich jedoch schwer, komplexe Formen, innere Kanäle oder die Unterseiten von Komponenten aufgrund von „Abschattungseffekten“ gleichmäßig zu beschichten.

Die gasförmige Natur von CVD bedeutet, dass die Vorläufermoleküle das gesamte Teil umhüllen. Dies ermöglicht die Erzeugung einer hochgradig gleichmäßigen oder konformen Beschichtung über komplizierten Geometrien und sogar im Inneren komplexer Strukturen. Es ermöglicht auch die gleichzeitige Beschichtung vieler Teile in einem einzigen Durchgang.

Filmeigenschaften

PVD erzeugt im Allgemeinen sehr dünne, glatte und dichte Beschichtungen. Der Prozess bietet eine feine Kontrolle über die Struktur und Haltbarkeit des Films.

CVD kann eine größere Bandbreite an Filmdicken erzeugen, von sehr dünn bis recht dick. Die Beschichtungen sind aufgrund des chemischen Reaktionsprozesses außergewöhnlich rein, können aber manchmal rauer sein als die von PVD erzeugten.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die Wahl beinhaltet einen klaren Satz von Kompromissen, die auf den Anforderungen der Anwendung basieren.

PVD: Der Vorteil der niedrigen Temperatur

Die Hauptstärke von PVD ist seine niedrigere Prozesstemperatur. Dies eröffnet seine Verwendung für Materialien wie bestimmte Stahllegierungen, Aluminium und sogar einige Polymere, die durch die Hitze von CVD zerstört würden.

Die Haupteinschränkung ist seine Sichtliniennatur. Das Erreichen einer gleichmäßigen Beschichtung auf einem Teil mit komplexer Geometrie, wie einem Schraubengewinde oder einer detaillierten Form, ist extrem schwierig.

CVD: Überlegene Abdeckung zu einem Preis

Die Fähigkeit von CVD, einen gleichmäßigen Film auf jeder freiliegenden Oberfläche abzuscheiden, ist sein größter Vorteil und macht es zur einzigen Wahl für die Beschichtung des Inneren von Rohren oder komplexen Maschinenteilen.

Sein größter Nachteil ist die erforderliche extreme Hitze. Dieses hohe thermische Budget schränkt die Liste der kompatiblen Substratmaterialien stark ein und kann manchmal die Eigenschaften des Substrats selbst verändern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PVD und CVD hängt vollständig von Ihrem Substratmaterial, der Geometrie Ihres Teils und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Materials liegt: PVD ist aufgrund seiner viel niedrigeren Betriebstemperaturen die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Beschichtung auf komplexen 3D-Formen oder Innenflächen liegt: CVD ist überlegen, da seine gasförmigen Vorläufer alle freiliegenden Bereiche erreichen können.

- Wenn Ihr Hauptaugenmerk auf einer sehr dünnen, glatten und haltbaren Oberfläche auf einem relativ flachen Objekt liegt: PVD bietet oft eine bessere Kontrolle und eine glattere Oberfläche für diese Anwendungen.

- Wenn Ihr Hauptaugenmerk auf hoher Filmreinheit oder einer bestimmten chemischen Zusammensetzung liegt, die nicht einfach als fester Targetwerkstoff erhältlich ist: CVD bietet mehr Flexibilität durch die Chemie seiner Vorläufergase.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden mechanischen und betrieblichen Unterschiede die Auswahl der Abscheidungstechnologie, die perfekt mit Ihren technischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (Atomtransfer) | Chemisch (Gasreaktion) |

| Betriebstemperatur | 250 °C - 450 °C (Niedrig) | 450 °C - 1050 °C (Hoch) |

| Beschichtungsgleichmäßigkeit | Sichtlinie (Abschattungen möglich) | Konform (gleichmäßig auf komplexen Formen) |

| Am besten geeignet für | Hitzempfindliche Materialien, flache Oberflächen | Komplexe Geometrien, Innenflächen |

Sie sind sich immer noch nicht sicher, welche Abscheidungsmethode für Ihre Anwendung die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter!

Wir sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle Ihre Beschichtungsanforderungen. Ob Sie mit hitzeempfindlichen Materialien arbeiten, die den Tieftemperaturvorteil von PVD erfordern, oder komplexe Geometrien beschichten müssen, die die überlegene Abdeckung von CVD benötigen – unser Team kann Sie zur perfekten Lösung führen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern kann. Nehmen Sie jetzt Kontakt mit unseren Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden