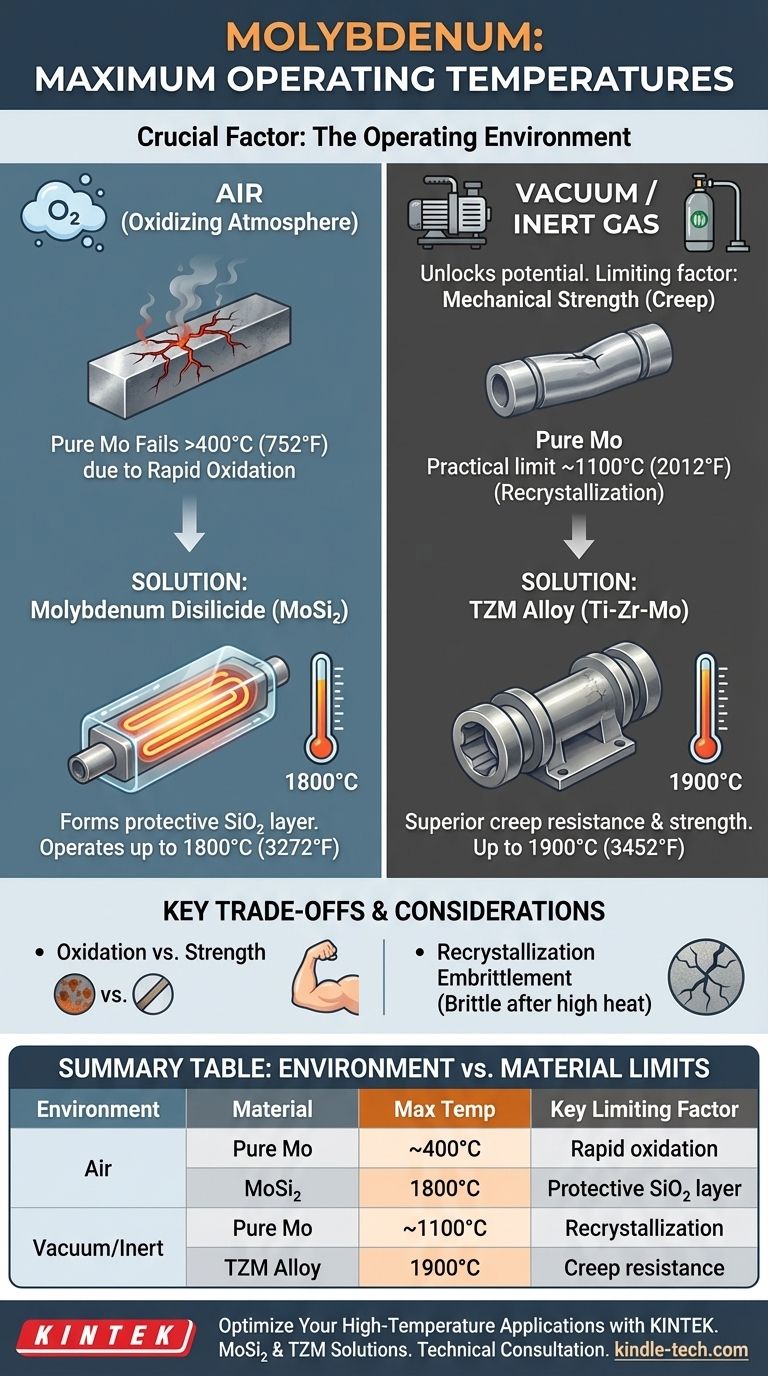

Die maximale Betriebstemperatur von Molybdän ist kein einzelner Wert; sie hängt vollständig von der Betriebsumgebung und der spezifischen Form des verwendeten Materials ab. Im Vakuum oder in inerter Atmosphäre können Molybdänlegierungen bis zu 1900°C (3452°F) betrieben werden, aber in offener Luft beginnt reines Molybdän oberhalb von 400°C (752°F) schnell zu versagen. Spezialisierte Verbindungen wie Molybdändisilizid (MoSi₂) sind erforderlich, um Temperaturen von 1800°C (3272°F) in einer Luftumgebung zu erreichen.

Der außergewöhnlich hohe Schmelzpunkt von Molybdän wird oft durch seine schlechte Leistung in Sauerstoff überschattet. Daher wird die praktische Temperaturgrenze nicht durch das Schmelzen, sondern durch die Oxidationsbeständigkeit des Materials und seine mechanische Festigkeit bei Temperatur bestimmt.

Der kritische Faktor: Der Einfluss der Atmosphäre

Die wichtigste Variable, die die Leistung von Molybdän bestimmt, ist die Atmosphäre, in der es arbeitet. Der Unterschied zwischen seiner Leistungsfähigkeit im Vakuum und in offener Luft ist nicht gering – er ist die primäre Designbeschränkung.

Betrieb in Luft (oxidierende Atmosphäre)

Reines Molybdän kann nicht für Hochtemperaturanwendungen in Gegenwart von Sauerstoff verwendet werden. Es beginnt bei etwa 400°C (752°F) zu oxidieren.

Diese Oxidation beschleunigt sich mit zunehmender Hitze dramatisch, und oberhalb von etwa 795°C (1463°F) bildet es ein flüchtiges Oxid (MoO₃), das schnell sublimiert, wodurch das Material buchstäblich verdampft und katastrophal versagt.

Die MoSi₂-Lösung für Luft

Um diese Einschränkung zu überwinden, wird Molybdän mit Silizium zu Molybdändisilizid (MoSi₂) verbunden, einem keramischen Material, das in Hochtemperatur-Heizelementen verwendet wird.

Wenn MoSi₂ in Luft erhitzt wird, bildet es eine dünne, schützende Außenschicht aus Siliziumdioxid (SiO₂), oder Quarzglas. Diese Schicht verhindert, dass Sauerstoff das darunter liegende Material erreicht, wodurch es bei Temperaturen bis zu 1800°C zuverlässig funktionieren kann.

Betrieb im Vakuum oder Inertgas

In einer nicht-oxidierenden Umgebung, wie einem Hochvakuum oder einem Inertgas wie Argon, wird das wahre Potenzial von Molybdän freigesetzt.

Ohne Sauerstoff ist der limitierende Faktor nicht mehr die Oxidation, sondern die mechanische Festigkeit des Materials und seine Beständigkeit gegen „Kriechen“ – die Tendenz, sich unter Belastung bei hohen Temperaturen langsam zu verformen. Hier werden spezifische Molybdänlegierungen entscheidend.

Reines Molybdän im Vergleich zu seinen Legierungen

Der Begriff „Molybdän“ bezieht sich oft auf eine Materialfamilie und nicht nur auf das reine Element. Legieren verbessert seine Hochtemperatureigenschaften dramatisch.

Reines Molybdän

Reines Molybdän hat einen sehr hohen Schmelzpunkt von 2623°C (4753°F), aber seine strukturelle Nutzbarkeit ist viel geringer.

Es beginnt, signifikante Festigkeit zu verlieren und kann sich bei Temperaturen über 900°C rekristallisieren, wodurch es beim Abkühlen spröde wird. Für Anwendungen wie Ofenboote wird seine praktische Grenze oft auf etwa 1100°C festgelegt.

TZM-Legierung (Titan-Zirkonium-Molybdän)

TZM ist die führende Hochtemperatur-Strukturlegierung auf Molybdänbasis. Kleine Zusätze von Titan und Zirkonium erzeugen eine feine Dispersion von Karbiden im Metall.

Diese Struktur erhöht die Rekristallisationstemperatur erheblich und verbessert die Kriechfestigkeit und Festigkeit bei hohen Temperaturen dramatisch. Dies ermöglicht den effektiven Einsatz von TZM-Komponenten bis zu 1900°C im Vakuum.

Lanthaniertes Molybdän (ML)

Lanthaniertes Molybdän ist eine weitere verbesserte Legierung, bei der mikroskopisch kleine Partikel von Lanthanoxid im Metall verteilt sind.

Ähnlich wie bei TZM erhöht dies die Rekristallisationstemperatur und verbessert die Duktilität nach Gebrauch, was es bei Raumtemperatur nach Exposition gegenüber hoher Hitze widerstandsfähiger gegen Bruch macht.

Die Abwägungen verstehen

Die Wahl des richtigen Materials erfordert ein Gleichgewicht zwischen seinen Stärken und seinen inhärenten Schwächen.

Oxidation vs. Festigkeit

Der primäre Kompromiss liegt zwischen Oxidationsbeständigkeit und mechanischen Eigenschaften. MoSi₂ bietet eine außergewöhnliche Leistung in Luft, ist aber spröde und hat nur eine begrenzte Verwendung als Strukturmaterial. TZM weist eine hervorragende Festigkeit bei hohen Temperaturen auf, ist aber vollständig von einer Vakuum- oder Inertgasumgebung abhängig.

Sprödigkeit nach Gebrauch

Fast alle Formen von Molybdän leiden unter einem Phänomen, das als Rekristallisationsversprödung bekannt ist. Nach dem Erhitzen auf eine hohe Temperatur ändert sich die Kornstruktur des Materials, wodurch es bei Raumtemperatur extrem spröde wird. Dies muss bei der Konstruktion und Handhabung aller Komponenten berücksichtigt werden.

Kosten und Bearbeitbarkeit

Molybdän und seine Legierungen sind teuer und schwieriger zu bearbeiten als gängige Stähle. Die Härte des Materials und die Tendenz, abrasive Oxide zu bilden, machen den Werkzeugverschleiß zu einem wichtigen Faktor bei der Herstellung.

Die richtige Wahl für Ihre Anwendung treffen

Um das richtige Material auszuwählen, müssen Sie zunächst Ihre Betriebsumgebung und Ihr primäres Leistungsziel definieren.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperaturbetrieb in einer Luftumgebung liegt: Wählen Sie Molybdändisilizid (MoSi₂)-Heizelemente, da diese speziell für die Oxidationsbeständigkeit entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit in einer Vakuum- oder Inertgasatmosphäre liegt: Wählen Sie TZM-Legierung wegen ihrer überlegenen Kriechfestigkeit und höheren Einsatztemperatur im Vergleich zu reinem Molybdän.

- Wenn Ihr Hauptaugenmerk auf einer Allzweckanwendung im Vakuum unter 1100°C liegt: Reines Molybdän kann eine kostengünstige Option sein, wenn maximale Hochtemperaturfestigkeit nicht der limitierende Faktor ist.

Letztendlich hängt die Auswahl des richtigen Molybdänmaterials weniger von seinem theoretischen Schmelzpunkt ab als von einem klaren Verständnis Ihrer Betriebsumgebung und mechanischen Anforderungen.

Zusammenfassungstabelle:

| Umgebung | Material | Max. Betriebstemperatur | Hauptlimitierender Faktor |

|---|---|---|---|

| Luft (oxidierend) | Reines Molybdän | ~400°C (752°F) | Schnelle Oxidation und Versagen |

| Luft (oxidierend) | Molybdändisilizid (MoSi₂) | Bis zu 1800°C (3272°F) | Schützende SiO₂-Schicht verhindert Oxidation |

| Vakuum/Inertgas | Reines Molybdän | ~1100°C (2012°F) | Rekristallisation und Sprödigkeit |

| Vakuum/Inertgas | TZM-Legierung | Bis zu 1900°C (3452°F) | Kriechfestigkeit und mechanische Festigkeit |

Optimieren Sie Ihre Hochtemperaturanwendungen mit KINTEK

Die Wahl des richtigen Molybdänmaterials ist entscheidend für die Hochtemperaturprozesse Ihres Labors. Ob Sie robuste Heizelemente für Luftumgebungen oder hochfeste Strukturkomponenten für Vakuumöfen benötigen, KINTEK verfügt über das Fachwissen und die Produkte, um Ihre spezifischen Anforderungen zu erfüllen.

Wir bieten:

- Molybdändisilizid (MoSi₂)-Heizelemente für zuverlässigen Betrieb bis zu 1800°C in Luft

- TZM-Legierungskomponenten für überlegene Festigkeit und Kriechfestigkeit in Vakuum-/Inertgasatmosphären

- Technische Beratung zur Auswahl des optimalen Materials basierend auf Ihrer Betriebsumgebung und Ihren Leistungszielen

Lassen Sie nicht zu, dass Materialbeschränkungen Ihre Forschung oder Produktion beeinträchtigen. Unser Team ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und stellt sicher, dass Sie die richtige Lösung für Ihre Hochtemperaturherausforderungen erhalten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendungsanforderungen zu besprechen und herauszufinden, wie unsere Molybdänlösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

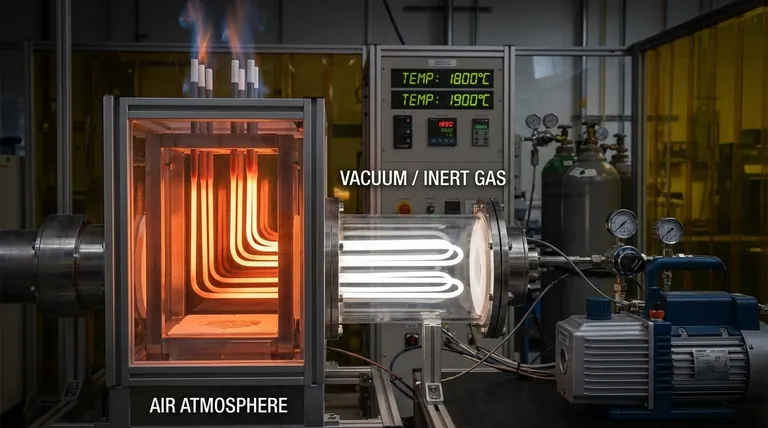

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Fortschrittliche technische Fein-Keramik, Niedertemperatur-Aluminiumoxid-Granulierpulver

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Funktion erfüllen Molybdändisilizid-Heizelemente in einem elektrisch beheizten Versuchsverbrennungsofen für Kohlenstaub?

- Welche Eigenschaften hat ein Molybdän-Heizelement? Wählen Sie den richtigen Typ für Ihre Ofenatmosphäre

- Ist Molybdändisulfid ein Heizelement? Entdecken Sie das beste Material für Hochtemperaturanwendungen.

- Was ist der Wärmeausdehnungskoeffizient von Molybdändisilizid? Verständnis seiner Rolle im Hochtemperaturdesign

- Welchen Temperaturbereich haben Molybdändisilizid-Heizelemente? Wählen Sie die richtige Güteklasse für Ihre Hochtemperaturanforderungen