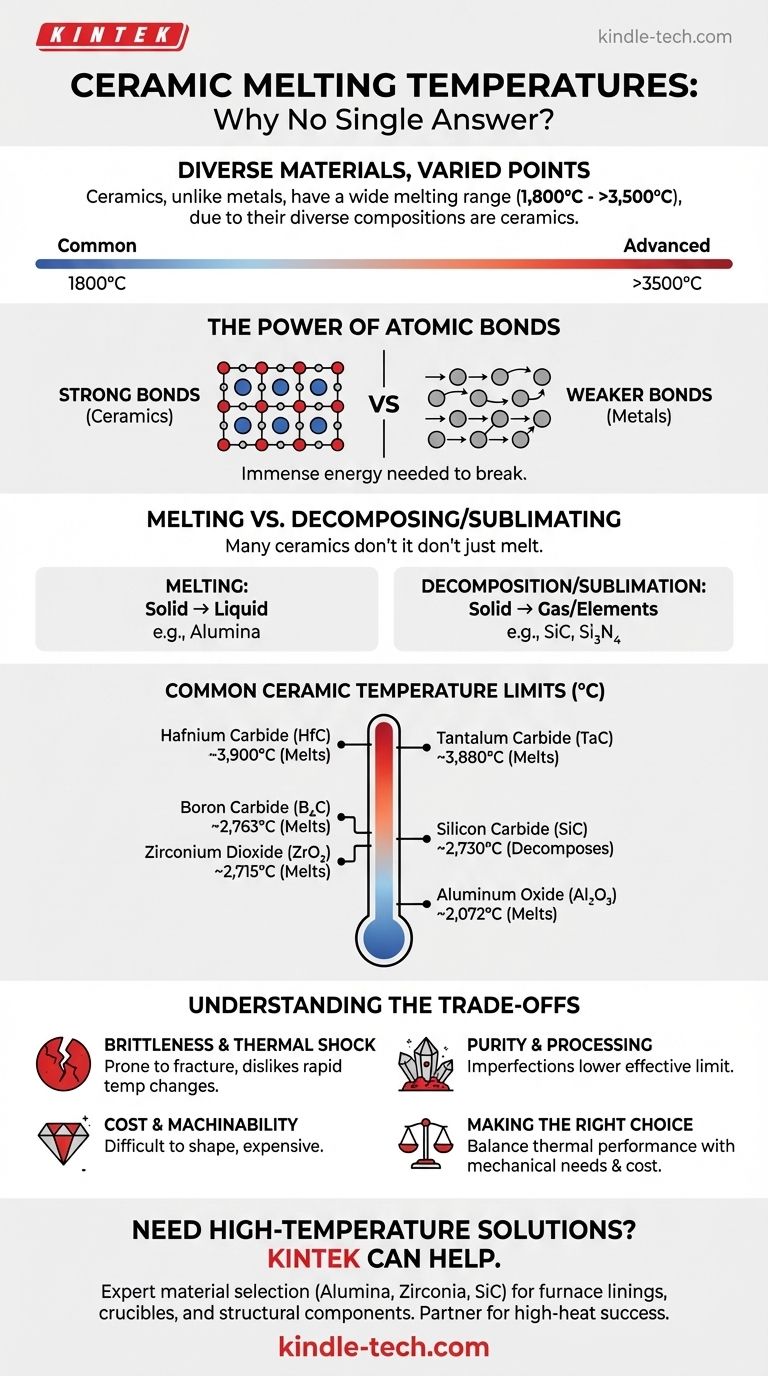

Im Gegensatz zu einem reinen Metall haben Keramiken keinen einzelnen Schmelzpunkt. Als breite Klasse anorganischer, nichtmetallischer Werkstoffe variieren ihre Schmelzpunkte dramatisch in Abhängigkeit von ihrer spezifischen chemischen Zusammensetzung und atomaren Struktur und reichen von etwa 1.800 °C für gängige Typen bis weit über 3.500 °C für fortschrittliche, exotische Zusammensetzungen.

Der Hauptgrund für die hohe Hitzebeständigkeit von Keramiken liegt in ihren starken atomaren Bindungen. Im Gegensatz zu den schwächeren metallischen Bindungen in Metallen erfordern die starken ionischen und kovalenten Bindungen im Kristallgitter einer Keramik immense thermische Energie, um aufzubrechen, was zu außergewöhnlich hohen Schmelzpunkten führt.

Warum es keine einzelne Antwort gibt

Die Frage „Was ist die Schmelztemperatur von Keramiken?“ ist vergleichbar mit der Frage „Was ist die Höchstgeschwindigkeit eines Fahrzeugs?“. Die Antwort hängt vollständig davon ab, ob Sie über ein Fahrrad, ein Familienauto oder ein Düsenflugzeug sprechen. Keramiken sind eine vielfältige Materialkategorie, keine einzelne Substanz.

Die entscheidende Rolle der atomaren Bindungen

Das bestimmende Merkmal einer Keramik ist ihre atomare Struktur. Die Atome werden durch extrem starke kovalente (gemeinsame Elektronen) oder ionische (übertragene Elektronen) Bindungen zusammengehalten.

Diese Bindungen sind weitaus starrer und erfordern deutlich mehr Energie zur Auflösung als die metallischen Bindungen in Metallen. Dieser grundlegende Unterschied in der Bindungsstärke ist der Grund, warum Keramiken als Werkstoffklasse Metallen in Hochtemperaturanwendungen weit überlegen sind.

Schmelzen vs. Zersetzen

Ein entscheidender Unterschied bei technischen Keramiken besteht darin, dass viele nicht im herkömmlichen Sinne „schmelzen“. Bei extremen Temperaturen zersetzen sich einige Werkstoffe in ihre Bestandteile oder sublimieren (gehen direkt vom festen in den gasförmigen Zustand über), bevor sie bei atmosphärischem Druck überhaupt einen flüssigen Zustand erreichen.

Zum Beispiel zersetzt sich Siliziumkarbid (SiC) bei etwa 2.730 °C, und Siliziumnitrid (Si₃N₄) sublimiert bei etwa 1.900 °C. Für technische Zwecke ist diese Zersetzungs- oder Sublimationstemperatur die effektive Temperaturgrenze des Materials.

Schmelzpunkte gängiger technischer Keramiken

Um eine praktische Referenz zu bieten, ist es am besten, sich die Schmelzpunkte spezifischer, weit verbreiteter technischer Keramiken anzusehen. Diese Materialien werden wegen ihrer vorhersagbaren und außergewöhnlichen Leistung unter Belastung ausgewählt.

Oxidkeramiken: Die Arbeitspferde

Dies sind Keramiken auf Basis von Metalloxiden. Sie sind die häufigste Art von Hochleistungskeramik aufgrund ihrer Stabilität und relativ geringeren Kosten.

- Aluminiumoxid (Al₂O₃): ~2.072 °C

- Zirkoniumdioxid (ZrO₂): ~2.715 °C

- Magnesiumoxid (MgO): ~2.852 °C

Nichtoxidkeramiken: Extreme Leistung

Diese Materialien bestehen aus Verbindungen von Nichtoxid-Elementen und bieten eine überlegene Härte, Festigkeit und thermische Schockbeständigkeit, oft zu höheren Kosten.

- Siliziumkarbid (SiC): Zersetzung bei ~2.730 °C

- Borkarbid (B₄C): Schmilzt bei ~2.763 °C

- Tantalkarbid (TaC): Schmilzt bei ~3.880 °C

- Hafniumkarbid (HfC): Schmilzt bei ~3.900 °C

Die Abwägungen verstehen

Ein hoher Schmelzpunkt ist nur ein Teil der Geschichte. Bei der Auswahl einer Keramik für eine Hochtemperaturanwendung müssen Sie die praktischen Einschränkungen und Kompromisse berücksichtigen.

Sprödigkeit und Thermoschock

Die gleichen starken, starren atomaren Bindungen, die Keramiken ihre hohen Schmelzpunkte verleihen, machen sie auch spröde. Im Gegensatz zu Metallen, die sich biegen und verformen können, neigen Keramiken dazu, katastrophal zu brechen, wenn ihre Belastungsgrenze überschritten wird. Sie sind auch anfällig für Thermoshock – Rissbildung, die durch schnelle Temperaturänderungen verursacht wird.

Reinheit und Verarbeitung

Der theoretische Schmelzpunkt einer Keramik gilt für einen reinen, perfekt geformten Kristall. In Wirklichkeit führen Herstellungsprozesse Verunreinigungen, Porosität und Korngrenzen (die Grenzflächen zwischen Kristallkörnern) ein. Diese Unvollkommenheiten können als Schwachstellen wirken und die effektive maximale Betriebstemperatur und mechanische Festigkeit des Materials senken.

Kosten und Bearbeitbarkeit

Hochleistungskeramiken sind von Natur aus schwierig und teuer in der Herstellung. Ihre extreme Härte bedeutet, dass sie, sobald sie in ihre endgültige Form gebrannt sind, nur mit hochspezialisierten Diamantschleifwerkzeugen bearbeitet werden können, was jedem Projekt erhebliche Kosten und Komplexität hinzufügt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials erfordert eine Abwägung zwischen thermischer Leistung und mechanischen Anforderungen sowie Kosten.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Leistung für hochhitzebeständige Strukturkomponenten liegt: Aluminiumoxid ist oft die ausgewogenste und am weitesten verbreitete Wahl.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturbeständigkeit für Anwendungen wie Ofenauskleidungen oder Tiegel liegt: Zirkonoxid und Magnesiumoxid bieten einen Schritt nach oben in der thermischen Stabilität.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen Abrieb, chemische Angriffe oder Thermoschock bei hohen Temperaturen liegt: Nichtoxidkeramiken wie Siliziumkarbid sind die überlegene, wenn auch teurere Option.

Letztendlich erfordert die Auswahl der richtigen Keramik das Verständnis, dass ihr Wert nicht in einer einzelnen Zahl liegt, sondern in ihrem spezifischen Eigenschaftsprofil.

Zusammenfassungstabelle:

| Keramisches Material | Typ | Schmelz-/Zersetzungspunkt (°C) | Wesentliche Merkmale |

|---|---|---|---|

| Aluminiumoxid (Al₂O₃) | Oxid | ~2.072 °C | Kosteneffizient, weit verbreitet für Strukturkomponenten |

| Zirkoniumdioxid (ZrO₂) | Oxid | ~2.715 °C | Ausgezeichnete thermische Stabilität für Ofenauskleidungen |

| Siliziumkarbid (SiC) | Nicht-Oxid | Zersetzung bei ~2.730 °C | Überlegene Abrieb- und Thermoschockbeständigkeit |

| Hafniumkarbid (HfC) | Nicht-Oxid | ~3.900 °C | Extreme Temperaturleistung für spezialisierte Anwendungen |

Benötigen Sie Hochtemperatur-Keramiklösungen für Ihr Labor?

Die Wahl des richtigen Keramikmaterials ist entscheidend für Ihre Hochtemperaturanwendungen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung von erstklassigen Laborgeräten und Verbrauchsmaterialien, einschließlich fortschrittlicher Keramikkomponenten, die auf Ihre spezifischen thermischen und mechanischen Anforderungen zugeschnitten sind.

Unsere Experten können Ihnen helfen bei:

- Auswahl des optimalen Keramikmaterials für Ihren Temperaturbereich und Ihre Anwendungsbedürfnisse

- Beschaffung von hochreinem Aluminiumoxid, Zirkonoxid, Siliziumkarbid und anderen technischen Keramiken

- Sicherstellung einer zuverlässigen Leistung in Ofenauskleidungen, Tiegeln und hochhitzebeständigen Strukturkomponenten

Lassen Sie KINTEK Ihr Partner für Hochtemperatursucces sein. Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre Keramikanforderungen zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein Muffelofen verwendet? Asche, flüchtige Bestandteile & Feuchtigkeit präzise messen

- Wie benutzt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung für einen sicheren und effektiven Betrieb

- Wie benutzt man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sichere, präzise thermische Prozesse

- Was leistet ein Labor-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie Erwärmung für Ihr Labor

- Was ist das Funktionsprinzip einer Muffelofen? Präzise, kontaminationsfreie Erwärmung erreichen