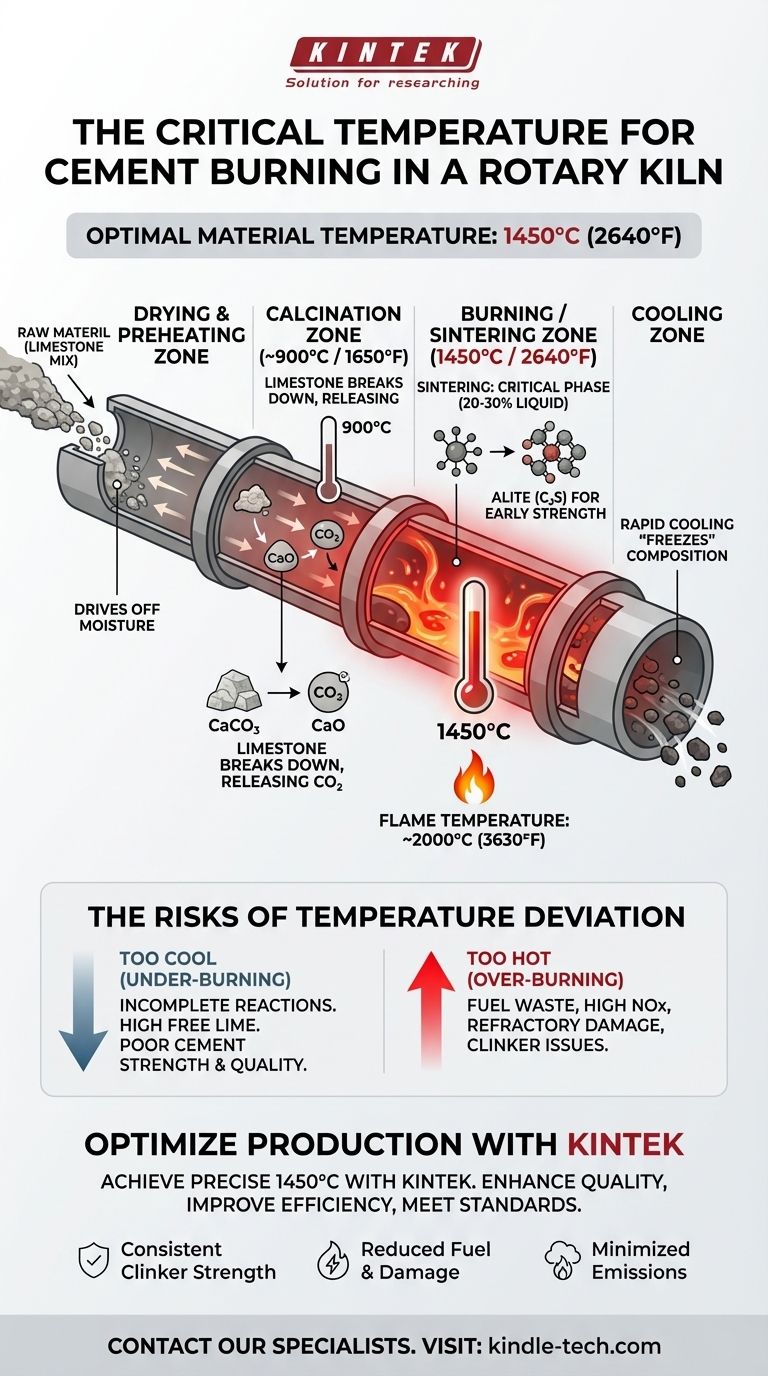

In der Zementherstellung ist die am besten geeignete Temperatur für den Brennprozess eine Materialtemperatur von etwa 1450°C (2640°F) in der Sinterzone des Drehrohrofens. Diese spezifische Temperatur ist nicht willkürlich; sie ist der kritische Punkt, der erforderlich ist, um den Rohmehl zu hochwertigem Zementklinker umzuwandeln, durch einen Prozess, der als Sintern bezeichnet wird, bei dem das Material teilweise flüssig wird, um die notwendigen chemischen Reaktionen zu ermöglichen.

Das Ziel ist nicht nur das Erhitzen des Materials, sondern das Erreichen eines präzisen thermischen Profils. Die kritische Materialtemperatur von 1450°C in der Brennzone gewährleistet die Bildung der wesentlichen festigkeitsgebenden Verbindungen, während Temperaturen, die zu hoch oder zu niedrig sind, die Qualität des Endprodukts und die Betriebsstabilität des Ofens beeinträchtigen.

Die Reise durch den Ofen: Ein Prozess der Transformation

Ein Drehrohrofen ist kein einfacher Ofen mit einer einzigen Temperatur. Es ist ein langer, rotierender Zylinder mit einem sorgfältig kontrollierten Temperaturgradienten, der das Rohmaterial durch mehrere unterschiedliche chemische Umwandlungen führt.

Die Trocknungs- und Vorwärmzone

Wenn das Rohmehl in das obere Ende des Ofens eintritt, trifft es zuerst auf Temperaturen, die das gesamte freie Wasser austreiben. In modernen Anlagen mit Vorwärmern findet diese Stufe statt, bevor das Material überhaupt in den Ofen gelangt, was die Effizienz erheblich steigert.

Die Kalzinierungszone (ca. 900°C)

Dies ist das erste große chemische Ereignis. Bei etwa 900°C (1650°F) durchläuft der Kalkstein (Calciumcarbonat, CaCO₃) im Rohmehl die Kalzinierung, zerfällt in Calciumoxid (CaO), auch bekannt als freier Kalk, und setzt große Mengen Kohlendioxid (CO₂) frei.

Die Brenn- (Sinter-) Zone (ca. 1450°C)

Dies ist das Herzstück des Prozesses und der heißeste Teil des Ofens. Die Materialtemperatur muss etwa 1450°C erreichen. An diesem Punkt ist das Material nicht vollständig geschmolzen, sondern tritt in einen Zustand des Sinterns ein, bei dem etwa 20-30% davon eine flüssige Phase bilden. Diese Flüssigkeit wirkt als Lösungsmittel und erleichtert die Reaktion zwischen dem Calciumoxid (CaO) und anderen Komponenten (Siliziumdioxid, Aluminiumoxid, Eisenoxid) zur Bildung der wesentlichen Klinkermineralien.

Die Kühlzone

Nach dem Austritt aus der Brennzone wird der neu gebildete Klinker schnell abgekühlt. Diese schnelle Abkühlung ist entscheidend, um die Mineralzusammensetzung des Klinkers „einzufrieren“ und insbesondere die hochreaktive Form seiner primären festigkeitsgebenden Verbindung zu erhalten.

Warum 1450°C das kritische Ziel ist

Das Erreichen dieser spezifischen Temperatur ist eine Frage der grundlegenden Chemie und der Verfahrenstechnik. Es wirkt sich direkt auf die Produktqualität, die Betriebskosten und die Lebensdauer der Anlagen aus.

Erreichen der richtigen Chemie: Bildung von Alit (C₃S)

Das Hauptziel der Brennzone ist die Bildung von Alit (Tricalciumsilikat, C₃S). Dieses Mineral ist der Haupttreiber für die frühe Festigkeitsentwicklung von Zement. Seine Bildung erfordert die hohe Energie, die Temperaturen um 1450°C liefern.

Die Rolle der flüssigen Phase

Ohne die partielle flüssige Phase, die sich bei diesen hohen Temperaturen bildet, wären die chemischen Reaktionen unpraktisch langsam. Die Flüssigkeit ermöglicht es den Ionen, sich frei zu bewegen und effizient zu den gewünschten Klinkermineralien zu verbinden.

Flammentemperatur vs. Materialtemperatur

Es ist wichtig, zwischen der Materialtemperatur (1450°C) und der Flammentemperatur zu unterscheiden. Um genügend Energie zu übertragen, um das Material auf 1450°C zu erhitzen, muss die Gasflamme des Brenners am Austragsende des Ofens deutlich heißer sein und oft 2000°C (3630°F) erreichen.

Die Kompromisse verstehen: Die Risiken von Temperaturabweichungen

Die Aufrechterhaltung einer stabilen Temperatur in der Brennzone ist von größter Bedeutung. Abweichungen in beide Richtungen haben schwerwiegende Folgen.

Das Problem des zu kühlen Brennens (Unterbrennen)

Wenn die Materialtemperatur nicht konstant 1450°C erreicht, sind die chemischen Reaktionen unvollständig. Dies führt zu hohen Mengen an nicht umgesetztem freiem Kalk im Klinker, was zu minderwertigem Zement mit geringer Festigkeit und potenzieller Langzeitinstabilität (Unwucht) führt.

Die Gefahren des zu heißen Brennens (Überbrennen)

Das Überschreiten der Zieltemperatur ist ebenso problematisch. Es verschwendet eine erhebliche Menge an Brennstoff, erhöht die Produktion schädlicher NOx-Emissionen und kann zu schweren Schäden an der schützenden Feuerfestauskleidung des Ofens führen, was kostspielige Ausfallzeiten und Reparaturen nach sich zieht. Überbrennen kann auch große, weniger reaktive Klinkerkristalle und betriebliche Probleme wie Ringbildung im Ofen verursachen.

Die richtige Wahl für Ihr Ziel treffen

Die „geeignete“ Temperatur ist letztendlich eine Funktion des Ausgleichs von Qualität, Kosten und Stabilität. Ofenbediener überwachen ständig Variablen, um dieses Gleichgewicht aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Festigkeit liegt: Stellen Sie sicher, dass das Materialtemperaturprofil stabil ist und konstant 1450°C erreicht, um freien Kalk zu minimieren und die Alitbildung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Kostensenkung liegt: Vermeiden Sie Überbrennen, um Brennstoff zu sparen und die Feuerfestauskleidung zu schützen. Implementieren Sie fortschrittliche Prozesssteuerungen, um den Ofenbetrieb zu stabilisieren und Temperaturschwankungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltauflagen liegt: Kontrollieren Sie die Spitzflammentemperatur genau und stellen Sie eine stabile und effiziente Verbrennung sicher, um die Bildung von thermischem NOx zu minimieren.

Letztendlich bedeutet die Beherrschung des Zementofens, diese kritische Materialtemperatur von 1450°C mit unerschütterlicher Stabilität aufrechtzuerhalten.

Zusammenfassungstabelle:

| Ofenbereich | Schlüssel-Temperatur | Hauptprozess | Hauptergebnis |

|---|---|---|---|

| Kalzinierungszone | ~900°C (1650°F) | Zersetzung von Kalkstein (CaCO₃) | Freisetzung von CO₂; Bildung von freiem Kalk (CaO) |

| Brenn-/Sinterzone | 1450°C (2640°F) | Sintern (20-30% flüssige Phase) | Bildung von Alit (C₃S) und anderen Klinkermineralien |

| Flammentemperatur | ~2000°C (3630°F) | Wärmeübertragung auf das Material | Ermöglicht dem Material, 1450°C zu erreichen |

Optimieren Sie Ihre Zementproduktion mit KINTEK

Das Erreichen und Aufrechterhalten der präzisen Temperatur von 1450°C ist entscheidend für hochwertigen Klinker, erfordert jedoch zuverlässige Ausrüstung und fachkundige Unterstützung. KINTEK ist spezialisiert auf Hochleistungslaborgeräte und Verbrauchsmaterialien für die Zementindustrie und hilft Ihnen bei der Überwachung, Steuerung und Perfektionierung Ihrer thermischen Prozesse.

- Verbessern Sie die Produktqualität: Gewährleisten Sie eine gleichbleibende Klinkerfestigkeit durch genaue Überwachung der Ofentemperaturen.

- Steigern Sie die Betriebseffizienz: Reduzieren Sie Brennstoffkosten und verhindern Sie Schäden an der Feuerfestauskleidung durch präzises Wärmemanagement.

- Erfüllen Sie Umweltstandards: Minimieren Sie Emissionen durch stabile und effiziente Verbrennungssteuerung.

Lassen Sie unsere Expertise Ihre Labor- und Produktionsanforderungen unterstützen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihnen helfen können, eine optimale Ofenleistung und überlegene Zementqualität zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was sind die Parameter eines Drehrohrofens? Beherrschung der Steuerung für optimale Prozessergebnisse

- Was ist die maximale Temperatur eines Drehrohrofens? Von 200°C bis 2500°C für Ihren Prozess

- Was sind die Probleme bei einem Drehrohrofen? Vermeiden Sie kostspielige Ausfallzeiten und Defekte

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Wie teuer ist der Betrieb eines Elektroofens? Berechnen Sie Ihre wahren Brennkosten

- Was ist der Kalzinierungsprozess im Ofen? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie funktioniert ein Katalysator bei der Pyrolyse? Ein Leitfaden zur effizienten und selektiven Kraftstoffproduktion