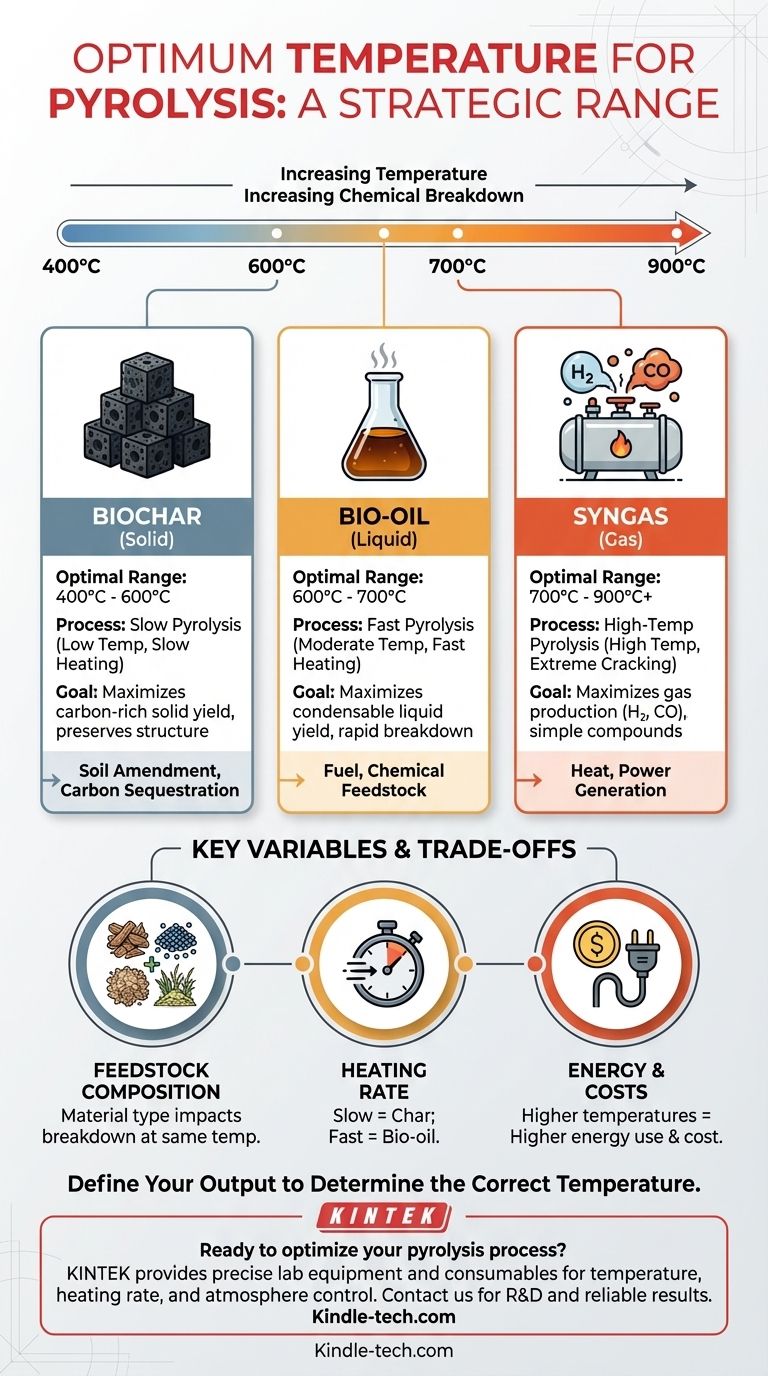

Die optimale Temperatur für die Pyrolyse ist keine einzelne Zahl, sondern ein strategischer Bereich, der auf dem gewünschten Endprodukt basiert. Obwohl der Prozess typischerweise zwischen 400°C und 900°C abläuft, steuert die spezifische Temperatur, die Sie anstreben, direkt, ob Sie die Ausbeute an Biokohle, Bioöl oder Synthesegas maximieren.

Das Konzept einer „optimalen“ Temperatur ist eine Funktion Ihres Ziels. Niedrigere Temperaturen begünstigen feste Biokohle, moderate Temperaturen begünstigen flüssiges Bioöl und hohe Temperaturen begünstigen brennbares Synthesegas.

Wie die Temperatur die Pyrolyseprodukte steuert

Pyrolyse ist die thermische Zersetzung von Material in Abwesenheit von Sauerstoff. Wenn Sie die Temperatur erhöhen, brechen die chemischen Bindungen im Ausgangsmaterial vollständiger auf, was zu unterschiedlichen primären Ergebnissen führt.

Zur Maximierung von Biokohle (Feststoff)

Um die höchste Ausbeute an Biokohle, einem stabilen, kohlenstoffreichen Feststoff, zu erzeugen, sind niedrigere Temperaturen erforderlich. Dieser Prozess wird oft als langsame Pyrolyse bezeichnet.

Der Zieltemperaturbereich liegt typischerweise zwischen 400°C und 600°C. Bei diesen Temperaturen ist die Zersetzung weniger stark, wodurch mehr von der ursprünglichen Kohlenstoffstruktur als fester Kohlenstoff erhalten bleibt.

Zur Maximierung von Bioöl (Flüssigkeit)

Wenn das Hauptziel die Herstellung von Bioöl (auch bekannt als Pyrolyseöl oder Bio-Rohöl) ist, ist ein moderater Temperaturbereich in Kombination mit einer sehr schnellen Aufheizrate erforderlich.

Diese „schnelle Pyrolyse“ ist am effektivsten zwischen 600°C und 700°C. Dieses Fenster bietet genügend Energie, um die Biomasse schnell in kondensierbare Dämpfe zu zersetzen, die dann schnell abgekühlt werden, um eine Flüssigkeit zu bilden.

Zur Maximierung von Synthesegas (Gas)

Um die Produktion von Synthesegas, einer Mischung aus Wasserstoff und Kohlenmonoxid, zu maximieren, sind hohe Temperaturen unerlässlich.

Dies erfordert einen Temperaturbereich über 700°C, der oft 900°C oder höher erreicht. Bei diesen extremen Temperaturen werden organische Moleküle mit langen Ketten vollständig in die einfachsten, stabilsten gasförmigen Verbindungen gespalten.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist nicht der einzige Faktor. Die Effizienz und das Ergebnis der Pyrolyse hängen von einem Gleichgewicht miteinander verbundener Variablen ab.

Die Zusammensetzung des Ausgangsmaterials ist wichtig

Die Art des verarbeiteten Materials hat einen erheblichen Einfluss. Holzbiomasse, Kunststoffe und landwirtschaftliche Abfälle weisen alle unterschiedliche chemische Zusammensetzungen auf und zersetzen sich bei gleicher Temperatur unterschiedlich. Eine optimale Temperatur für Kiefernholz ist möglicherweise nicht optimal für Kunststoffabfälle.

Die Aufheizrate ist eine kritische Variable

Die Geschwindigkeit, mit der das Ausgangsmaterial die Zieltemperatur erreicht, ist genauso wichtig wie die Temperatur selbst.

Eine langsame Aufheizrate gibt flüchtigen Verbindungen Zeit zu entweichen, was die Kohlebildung begünstigt. Eine schnelle Aufheizrate führt zu einer schnellen Zersetzung, was die Produktion von Dämpfen begünstigt, die zu Bioöl kondensiert werden können.

Energie- und Kostenaufwand

Höhere Temperaturen erfordern einen deutlich höheren Energieaufwand, was die Betriebskosten erhöht. Die „optimale“ Temperatur muss auch wirtschaftlich tragfähig sein und den Wert des gewünschten Produkts gegen die Energie abwägen, die zu seiner Herstellung erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieltemperatur sollte durch Ihr primäres Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biokohle zur Bodenverbesserung oder Kohlenstoffabscheidung liegt: Zielen Sie auf einen niedrigeren Temperaturbereich von 400–600 °C mit einer langsameren Aufheizrate ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl als potenziellem Brennstoff oder chemischem Ausgangsmaterial liegt: Zielen Sie auf einen moderaten Bereich von 600–700 °C mit einer sehr schnellen Aufheizrate ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Wärme- oder Stromerzeugung liegt: Zielen Sie auf eine hohe Temperatur von 700–900 °C, um eine vollständige thermische Spaltung in gasförmige Komponenten zu gewährleisten.

Letztendlich ist die Definition Ihres gewünschten Ergebnisses der erste und wichtigste Schritt zur Bestimmung der richtigen Pyrolysetemperatur.

Zusammenfassungstabelle:

| Zielprodukt | Optimale Temperaturspanne | Prozessart | Hauptmerkmal |

|---|---|---|---|

| Biokohle (Feststoff) | 400°C - 600°C | Langsame Pyrolyse | Maximiert die Ausbeute an kohlenstoffreichem Feststoff |

| Bioöl (Flüssigkeit) | 600°C - 700°C | Schnelle Pyrolyse | Maximiert die Ausbeute an kondensierbarer Flüssigkeit |

| Synthesegas (Gas) | 700°C - 900°C+ | Hochtemperatur-Pyrolyse | Maximiert die Gasproduktion (H₂, CO) |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die Sie benötigen, um die Pyrolysetemperatur, die Aufheizrate und die Atmosphäre genau zu steuern. Ob Ihr Ziel die Forschung und Entwicklung für die Produktion von Biokohle, Bioöl oder Synthesegas ist, unsere Reaktoren und Öfen liefern die Zuverlässigkeit und Leistung, die für reproduzierbare Ergebnisse erforderlich sind.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung helfen, um Ihre spezifischen Ausbeuteziele zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Wie wähle ich einen Rohrofen aus? Ein Leitfaden zur Abstimmung auf Ihre Prozessanforderungen

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?