Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess zur Bildung einer festen Materialschicht aus einem Gas. Sie basiert auf dem Prinzip einer kontrollierten chemischen Reaktion. Gasförmige chemische Vorläufer werden in eine Kammer eingeführt, wo sie auf einer beheizten Oberfläche – dem Substrat – reagieren oder sich zersetzen und dabei einen dünnen, nichtflüchtigen festen Film abscheiden, während gasförmige Nebenprodukte abgeführt werden.

Das grundlegende Prinzip der CVD ist eine kontrollierte chemische Umwandlung, keine einfache physikalische Veränderung. Anstatt lediglich einen Dampf auf einer Oberfläche zu kondensieren, nutzt CVD Energie, typischerweise Wärme, um Vorläufergase aufzubrechen und ein völlig neues, festes Material direkt auf dem Substrat zu bilden.

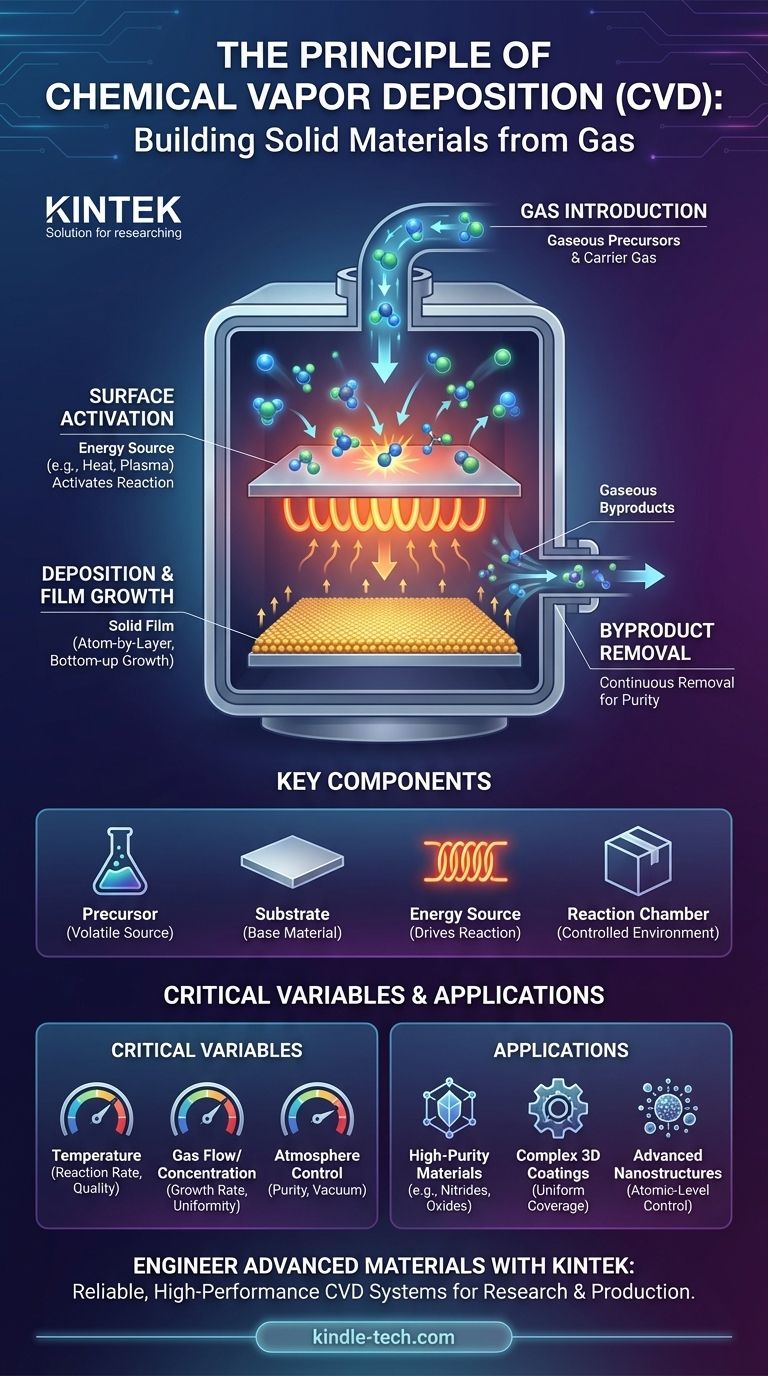

Der CVD-Prozess: Eine Schritt-für-Schritt-Analyse

Um das Prinzip vollständig zu erfassen, ist es hilfreich, den Prozess als eine Abfolge von einzelnen Ereignissen zu visualisieren, die in einem speziellen Reaktor ablaufen. Jeder Schritt ist entscheidend für das erfolgreiche Wachstum des endgültigen Films.

1. Einführung von Reaktionsgasen

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in die Reaktionskammer. Diese Gase enthalten die spezifischen Elemente, die den endgültigen festen Film bilden sollen. Oft wird ein Trägergas verwendet, um die Vorläufer zum Substrat zu transportieren.

2. Aktivierung auf der Substratoberfläche

Das Substrat wird auf eine präzise, oft erhöhte Temperatur erhitzt. Diese Wärme liefert die notwendige thermische Energie, um die chemische Reaktion zu aktivieren, wodurch sich die Vorläufergase zersetzen oder reagieren, wenn sie mit der heißen Oberfläche in Kontakt kommen.

3. Abscheidung und Filmwachstum

Während die Vorläufergase auf dem Substrat reagieren, bildet sich ein stabiles festes Produkt. Dieses feste Material haftet an der Oberfläche und bildet einen dünnen Film. Der Prozess ist "Bottom-up", was bedeutet, dass der Film Atom für Atom oder Schicht für Schicht wächst, was zu einer hochkontrollierten Struktur führt.

4. Entfernung von Nebenprodukten

Die chemische Reaktion, die den festen Film bildet, erzeugt auch unerwünschte gasförmige Nebenprodukte. Diese Nebenprodukte werden durch einen kontinuierlichen Gasstrom aus der Reaktionskammer entfernt, um die Reinheit des abgeschiedenen Films zu gewährleisten.

Schlüsselkomponenten des Systems

Das CVD-Prinzip wird durch das Zusammenspiel einiger Kernkomponenten realisiert. Das Verständnis ihrer Rollen verdeutlicht, wie der Prozess gesteuert wird.

Der Vorläufer

Dies ist die flüchtige chemische Verbindung, die als Quelle für den gewünschten Film dient. Die Wahl des Vorläufers ist entscheidend, da sie die Zusammensetzung des Endmaterials und die erforderlichen Reaktionsbedingungen (wie die Temperatur) bestimmt.

Das Substrat

Dies ist das Material oder Objekt, auf dem der dünne Film wächst. Seine Oberfläche fungiert als Katalysator und Grundlage für die chemische Reaktion und Abscheidung.

Die Energiequelle

Energie ist erforderlich, um die chemische Reaktion anzutreiben. Während hohe Wärme die gebräuchlichste Methode ist, können auch andere Quellen wie Plasma in Varianten wie der Plasma-Enhanced CVD (PECVD) verwendet werden, um Reaktionen bei niedrigeren Temperaturen zu erreichen.

Die Reaktionskammer

Dies ist die versiegelte, atmosphärisch kontrollierte Umgebung, in der der gesamte Prozess stattfindet. Sie ermöglicht eine präzise Kontrolle über Temperatur, Druck und Gasfluss, die für die Erzeugung eines hochwertigen, gleichmäßigen Films unerlässlich sind.

Verständnis der Schlüsselvariablen

Der Erfolg des CVD-Prozesses hängt von einer präzisen Steuerung ab. Eine Fehlverwaltung dieser Variablen kann zu einer schlechten Filmqualität, mangelnder Gleichmäßigkeit oder einem vollständigen Prozessversagen führen.

Temperatur ist entscheidend

Die Substrattemperatur ist einer der kritischsten Parameter. Sie beeinflusst direkt die Reaktionsgeschwindigkeit und die strukturelle Qualität (Kristallinität) des resultierenden Films. Zu niedrig, und die Reaktion findet nicht statt; zu hoch, und unerwünschte Nebenreaktionen können auftreten.

Gasfluss und Konzentration

Die Geschwindigkeit, mit der Vorläufergase eingeführt und Nebenprodukte entfernt werden, beeinflusst die Wachstumsrate und Gleichmäßigkeit des Films. Die Konzentration der Reaktanten muss sorgfältig gesteuert werden, um einen stabilen, wiederholbaren Prozess zu gewährleisten.

Atmosphärenkontrolle ist unerlässlich

CVD muss in einer hochkontrollierten Atmosphäre oder im Vakuum durchgeführt werden. Jegliche Verunreinigungen, wie Sauerstoff oder Wasserdampf, können zu Kontaminationen und Defekten im Endfilm führen und dessen Leistung beeinträchtigen.

Anwendung dieses Prinzips auf Ihr Ziel

Die Entscheidung für CVD wird typischerweise durch den Bedarf an Hochleistungsmaterialien mit spezifischen Eigenschaften bestimmt. Ihr Ziel wird bestimmen, wie Sie den Prozess nutzen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung extrem reiner, hochleistungsfähiger Materialien liegt: CVD ist eine außergewöhnliche Wahl für die Abscheidung anorganischer Materialien wie Nitride, Carbide und Oxide mit ausgezeichneter Dichte und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Formen liegt: Die gasförmige Natur der Vorläufer ermöglicht es ihnen, in komplizierte Oberflächen einzudringen und diese gleichmäßig zu beschichten, die für direkte Abscheidungsmethoden unzugänglich sind.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Nanostrukturen liegt: Der "Bottom-up"-Wachstumsmechanismus von CVD bietet die Kontrolle auf atomarer Ebene, die für die Synthese dünner Filme und Nanopartikel mit präzisen Eigenschaften erforderlich ist.

Indem Sie verstehen, dass CVD im Grunde ein Prozess der chemischen Erzeugung auf einer Oberfläche ist, können Sie ihn effektiv nutzen, um fortschrittliche Materialien von Grund auf neu zu entwickeln.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselfunktion | Kritische Variablen |

|---|---|---|

| 1. Gaseinführung | Einführung von Vorläufergasen in die Kammer. | Gaskonzentration, Flussrate. |

| 2. Oberflächenaktivierung | Erhitzen des Substrats zur Steuerung der chemischen Reaktion. | Substrattemperatur. |

| 3. Filmabscheidung | Fester Film wächst Atom für Schicht auf dem Substrat. | Reaktionsgeschwindigkeit, Filmgleichmäßigkeit. |

| 4. Nebenproduktentfernung | Evakuierung gasförmiger Nebenprodukte aus der Kammer. | Druck, Gasfluss. |

Bereit, fortschrittliche Materialien präzise zu entwickeln?

Das Verständnis des CVD-Prinzips ist der erste Schritt. Eine erfolgreiche Umsetzung erfordert zuverlässige, hochleistungsfähige Geräte. KINTEK ist spezialisiert auf die Bereitstellung von CVD-Systemen und Verbrauchsmaterialien in Laborqualität, die auf Ihre Forschungs- und Produktionsziele zugeschnitten sind.

Ob Sie hochreine Beschichtungen, gleichmäßige 3D-Oberflächenbehandlungen oder fortschrittliche Nanostrukturen entwickeln, unsere Expertise stellt sicher, dass Sie die Kontrolle und Reinheit haben, die für den Erfolg erforderlich sind.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere CVD-Lösungen Ihre Materialwissenschaftsprojekte zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen