Im Kern besteht das Verfahren zur Verwendung eines Siebgeräts darin, eine vorbereitete Probe auf einen Satz von Sieben mit fortschreitend kleiner werdenden Maschenweiten zu legen und diese mechanischen Schwingungen auszusetzen. Diese Vibration bewirkt, dass sich die Partikel bewegen und trennen, wobei feinere Partikel zu den unteren Sieben durchfallen. Nach einer festgelegten Zeit wird das auf jedem Sieb zurückgehaltene Material gewogen, um die Partikelgrößenverteilung der Probe zu bestimmen.

Die Funktion eines Siebgeräts besteht darin, das subjektive, inkonsistente manuelle Sieben durch einen hochgradig wiederholbaren und effizienten automatisierten Prozess zu ersetzen. Der Schlüssel zu genauen Ergebnissen liegt nicht nur in den Schritten selbst, sondern in der Kontrolle der Variablen Zeit, Vibrationsintensität und Probenbeladung.

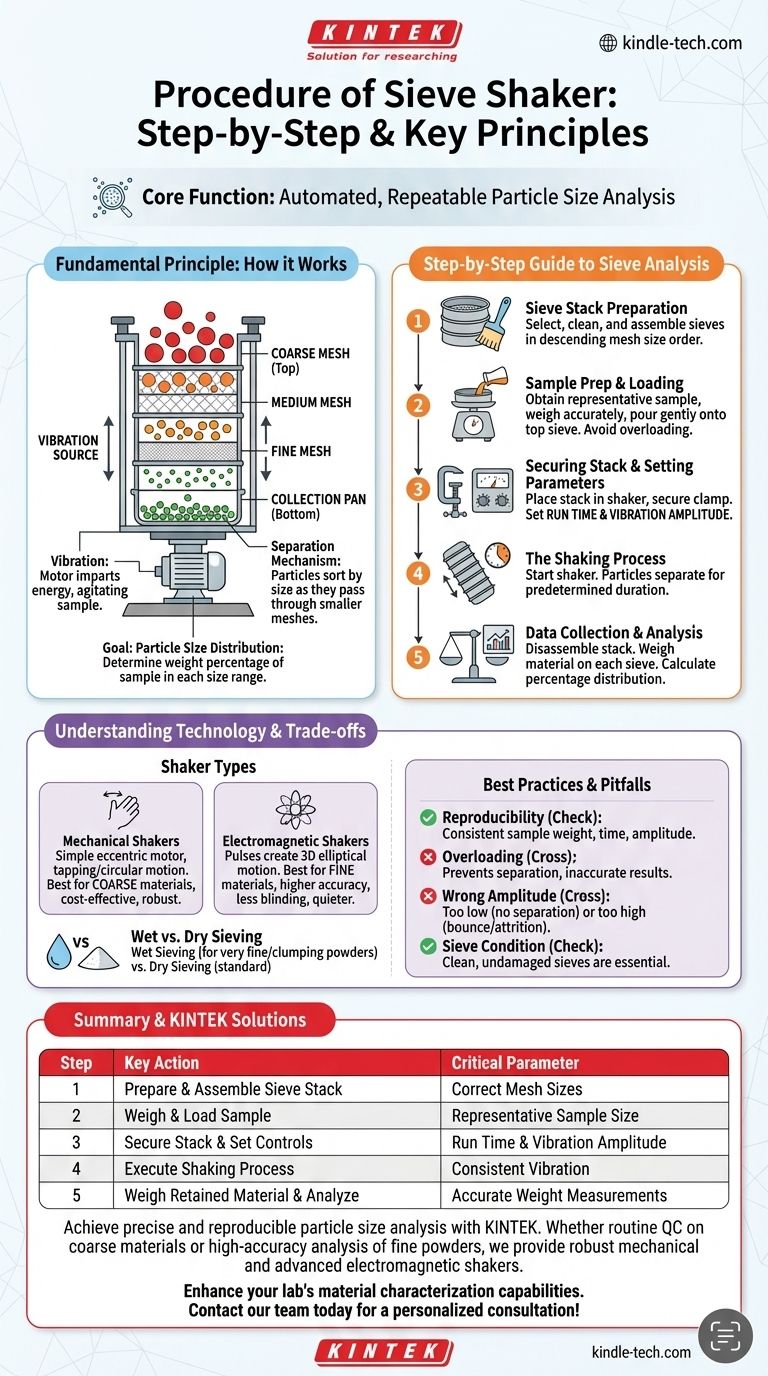

Das Grundprinzip: Wie ein Siebgerät funktioniert

Ein Siebgerät automatisiert den Prozess der Partikelgrößenanalyse und wandelt eine Rohmaterialprobe in quantifizierbare Daten um. Das Verständnis seiner Funktionsweise ist der erste Schritt zur Beherrschung seiner Anwendung.

Die Rolle der Vibration

Ein Siebgerät wird von einer Vibrationsquelle angetrieben, typischerweise einem leistungsstarken Motor. Dieser Motor überträgt Energie auf den Siebsatz und erzeugt eine gleichmäßige, sich wiederholende Bewegung, die die Materialprobe im Inneren bewegt.

Der Trennmechanismus

Die Probe wird auf einen Satz von Prüfsieben gelegt, die vertikal angeordnet sind, von der gröbsten Maschenweite oben bis zur feinsten Maschenweite unten. Ganz unten befindet sich eine feste Auffangschale. Die Vibration bewirkt, dass Partikel, die kleiner als die Öffnungen eines Siebes sind, zur nächsten Ebene durchfallen, wodurch das Material effektiv nach Größe sortiert wird.

Das Ziel: Partikelgrößenverteilung

Das letztendliche Ziel ist nicht nur die Trennung von Partikeln, sondern die Bestimmung der Partikelgrößenverteilung. Dies ist der Gewichtsprozentsatz der Probe, der in verschiedene Größenbereiche fällt und einen kritischen Fingerabdruck der physikalischen Beschaffenheit des Materials liefert.

Eine Schritt-für-Schritt-Anleitung zur Siebanalyse

Die Befolgung eines standardisierten Verfahrens ist unerlässlich, um die genauen und reproduzierbaren Ergebnisse zu erzielen, die eine professionelle Analyse auszeichnen.

Schritt 1: Vorbereitung des Siebsatzes

Wählen Sie die Prüfsiebe mit den für Ihr Material geeigneten Maschenweiten. Reinigen Sie diese gründlich und überprüfen Sie sie auf Beschädigungen. Montieren Sie sie in absteigender Reihenfolge der Maschenöffnungsgröße, wobei das gröbste Sieb oben und das feinste Sieb über der festen Auffangschale liegt.

Schritt 2: Probenvorbereitung und Beladung

Nehmen Sie eine repräsentative Probe Ihres Materials und wiegen Sie diese genau ab. Eine zu große Probenmenge kann die Siebmaschen verstopfen und zu ungenauen Ergebnissen führen. Geben Sie die abgewogene Probe vorsichtig auf das oberste Sieb.

Schritt 3: Fixierung des Satzes und Einstellung der Parameter

Setzen Sie den gesamten Siebsatz, einschließlich Deckel und Auffangschale, in das Siebgerät ein. Ziehen Sie den Klemmmechanismus fest, um den Satz sicher an Ort und Stelle zu halten. Stellen Sie die beiden kritischen Parameter an den Bedienelementen des Geräts ein: Laufzeit und Vibrationsamplitude (Intensität).

Schritt 4: Der Schüttelvorgang

Starten Sie das Siebgerät. Das Gerät vibriert für die festgelegte Dauer, wodurch die Partikel durch den Siebsatz wandern können, bis sie auf einem Sieb zurückgehalten werden, das sie nicht passieren können, oder in die Auffangschale fallen.

Schritt 5: Datenerfassung und Analyse

Nach Abschluss des Zyklus bauen Sie den Satz vorsichtig auseinander. Wiegen Sie das Material, das auf jedem einzelnen Sieb und in der Auffangschale zurückgeblieben ist. Durch den Vergleich dieser Gewichte mit dem ursprünglichen Gesamtproben-Gewicht können Sie den Prozentsatz des Materials für jede Größenfraktion berechnen.

Verständnis der Siebgerätetechnologie

Nicht alle Siebgeräte sind gleich. Die Art der Bewegung, die sie ausüben, hat einen erheblichen Einfluss auf die Ergebnisse, insbesondere bei feinen Materialien.

Mechanische Siebgeräte

Diese Geräte verwenden typischerweise einen einfachen Exzenter-Motor, um eine klopfende oder kreisförmige Vibrationsbewegung zu erzeugen. Sie sind robust, effektiv für grobe Materialien und kostengünstig und bilden das Rückgrat vieler Qualitätskontrolllabore.

Elektromagnetische Siebgeräte

Empfohlen für Analysen, die eine höhere Genauigkeit erfordern, verwenden elektromagnetische Siebgeräte Impulse, um eine dreidimensionale elliptische Bewegung zu erzeugen. Diese 3D-Aktion hebt das Material an und bewegt es über die Siebmaschen, was bei der Trennung feiner Partikel effizienter ist und das Risiko der Verstopfung der Maschen verringert. Da sie keine beweglichen mechanischen Teile haben, sind sie auch wesentlich leiser.

Trocken- vs. Nasssiebung

Obwohl die meisten Analysen im Trockenen durchgeführt werden, profitieren einige Materialien – insbesondere sehr feine Pulver (< 50 µm) oder solche, die aufgrund statischer Elektrizität verklumpen – von der Nasssiebung. Dabei wird eine Flüssigkeit (typischerweise Wasser) hinzugefügt, um die Partikel zu dispergieren und sie durch die Siebe zu waschen. Dies ist nur eine Option, wenn das Material durch die Flüssigkeit nicht löslich ist oder anderweitig beeinträchtigt wird.

Verständnis der Kompromisse und Best Practices

Die korrekte Durchführung des Verfahrens erfordert die Vermeidung häufiger Fallstricke, die die Genauigkeit Ihrer Ergebnisse beeinträchtigen können.

Reproduzierbarkeit ist von größter Bedeutung

Der Hauptvorteil eines Siebgeräts gegenüber manuellen Methoden ist seine Reproduzierbarkeit. Die Verwendung des exakt gleichen Probengewichts, der gleichen Laufzeit und Amplitude für jeden Test eines bestimmten Materials ist unerlässlich, um Ergebnisse im Zeitverlauf vergleichen zu können.

Das Risiko der Überlastung

Zu viel Material auf die Siebe zu geben, ist ein häufiger Fehler. Ein überlastetes Sieb verhindert, dass Partikel die Maschenoberfläche erreichen, um getestet zu werden, was zu künstlich groben Ergebnissen führt.

Auswahl der richtigen Amplitude

Die Intensität der Vibration ist ein kritischer Faktor. Zu geringe Amplitude und die Partikel werden nicht ausreichend bewegt, um sich zu trennen. Zu hohe Amplitude kann dazu führen, dass Partikel übermäßig abprallen, ohne durch die Maschen zu fallen, oder bei spröden Materialien zu Partikelzerfall (Abrieb) führen.

Der Zustand des Siebes ist wichtig

Verwenden Sie immer saubere, trockene und unbeschädigte Siebe. Ein verbeulter Rahmen oder ein gerissenes Siebgewebe macht alle Ergebnisse dieses Siebes ungültig. Die regelmäßige Inspektion ist ein nicht verhandelbarer Bestandteil eines guten Laborprozesses.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ausrüstung und Methode basierend auf den spezifischen Anforderungen Ihrer Analyse aus.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Qualitätskontrolle von groben Materialien liegt: Ein Standard-Mechaniksiebgerät mit konsistenten Zeit- und Amplitudeneinstellungen liefert zuverlässige und kostengünstige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf der hochgenauen Analyse von feinen oder pulverförmigen Materialien liegt: Ein elektromagnetisches Siebgerät ist aufgrund seiner 3D-Bewegung und präzisen Steuerung überlegen, was die Verstopfung der Partikel minimiert und die Trenneffizienz verbessert.

- Wenn Ihr Hauptaugenmerk auf der Trennung von Materialien liegt, die dazu neigen, zu verklumpen oder zu agglomerieren: Ziehen Sie ein Nasssiebverfahren in Betracht und stellen Sie sicher, dass Ihr Material in der gewählten Flüssigkeit nicht löslich oder reaktiv ist.

Indem Sie dieses Verfahren beherrschen, verwandeln Sie das Siebgerät von einer einfachen Maschine in ein Präzisionsinstrument zur Materialcharakterisierung.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Kritischer Parameter |

|---|---|---|

| 1 | Siebsatz vorbereiten & montieren | Korrekte Maschenweiten |

| 2 | Probe wiegen & laden | Repräsentative Probengröße |

| 3 | Satz sichern & Steuerung einstellen | Laufzeit & Vibrationsamplitude |

| 4 | Schüttelvorgang ausführen | Konsistente Vibration |

| 5 | Zurückgehaltenes Material wiegen & analysieren | Genaue Gewichtsmessungen |

Erreichen Sie eine präzise und reproduzierbare Partikelgrößenanalyse mit KINTEK.

Ob Sie eine routinemäßige Qualitätskontrolle von groben Materialien durchführen oder eine hochgenaue Analyse feiner Pulver benötigen, das richtige Siebgerät ist entscheidend. KINTEK ist spezialisiert auf die Lieferung robuster mechanischer Siebgeräte für kostengünstige Qualitätskontrolle und fortschrittlicher elektromagnetischer Siebgeräte für die überlegene Trennung feiner Materialien.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung für Ihre spezifische Anwendung und stellen sicher, dass Sie jedes Mal genaue Daten zur Partikelgrößenverteilung erhalten.

Verbessern Sie die Materialcharakterisierungsfähigkeiten Ihres Labors. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Dreidimensionales elektromagnetisches Siebinstrument

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Mehrzweck-Kleinschüttler mit einstellbarer Geschwindigkeit für das Labor

- Vibrationssiebmaschine Trockensieb Dreidimensionales Vibrationssieb

Andere fragen auch

- Wie trägt ein Konstanttemperatur-Rotationsschüttler zur Bewertung von Eisen-Nanopartikeln bei? Optimierung des Farbstoffabbaus

- Was sind die verschiedenen Arten des Siebens? Trocken- vs. Nassmethoden für eine genaue Partikelanalyse

- Welche Rolle spielen Zerkleinerungs- und Siebsysteme bei der Vorbehandlung von Weizenstroh? Maximierung der Zuckerausbeute durch Partikelgrößenbestimmung

- Welche Rolle spielt ein Zerkleinerungs- und Siebsystem bei der Vorbereitung von AMD-Kügelchen? Optimierung der Partikelgröße für überlegene Behandlung

- Warum wird Maiskolbenpulver durch einen bestimmten Maschenbereich verarbeitet? Optimieren Sie die Biomassevorbereitung mit KINTEK-Siebsystemen

- Welche Rolle spielt ein oszillierender Linear-Shaker bei der Formaldehyd-Extraktion? Gewährleistung einer genauen Lederprobenanalyse

- Wie sorgen Labor-Schüttelapparate mit konstanter Temperatur für Materialgleichmäßigkeit? Optimierung der Synthese von Bimetall-Nanokatalysatoren

- Was ist die Funktion der Geschwindigkeitsregelung bei industriellen Schüttlern für die Goldlaugung? Optimieren Sie Ihre E-Waste-Rückgewinnung