Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung von Hochleistungswerkstoffen, typischerweise als dünne Schicht auf einer Oberfläche. Dabei werden spezifische Gase, sogenannte Vorläuferstoffe, in eine Reaktionskammer geleitet, wo sie energetisiert werden und auf einem beheizten Objekt (dem Substrat) chemisch reagieren. Diese Reaktion scheidet eine neue, feste Materialschicht direkt auf der Oberfläche des Substrats ab und baut den Film Atom für Atom oder Molekül für Molekül auf.

Das Kernprinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr darin, einen neuen Werkstoff von Grund auf mithilfe gasphasenchemischer Reaktionen aufzubauen. Die präzise Kontrolle von Temperatur, Druck und Gaschemie ermöglicht die Herstellung außergewöhnlich reiner und strukturierter Materialien, die auf andere Weise oft nicht herstellbar sind.

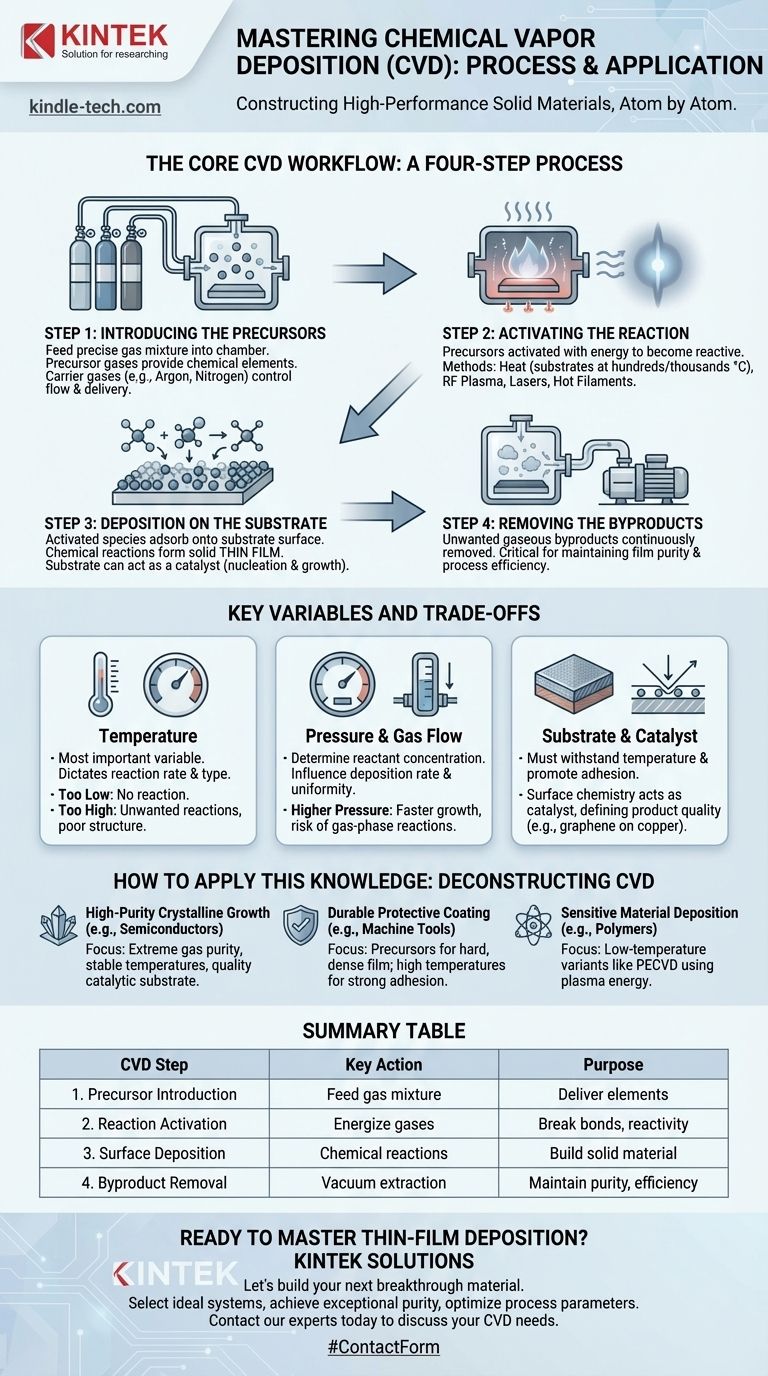

Der Kern-CVD-Workflow: Ein Vier-Schritte-Prozess

Im Grunde folgt jeder CVD-Prozess einer grundlegenden Ereignissequenz. Das Verständnis dieser vier Schritte bietet einen klaren Rahmen dafür, wie ein Gasgemisch in einen festen, funktionalen Film umgewandelt wird.

Schritt 1: Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Zufuhr eines präzisen Gasgemisches in eine versiegelte Reaktionskammer, die das Substrat enthält. Diese Vorläufergase enthalten die chemischen Elemente, die zur Bildung des Endfilms benötigt werden.

Oft wird auch ein inertes Trägergas (wie Argon oder Stickstoff) verwendet. Dieses hilft, die reaktiven Gase zu verdünnen und ihren Fluss sowie ihre gleichmäßige Zufuhr zur Substratoberfläche zu steuern.

Schritt 2: Aktivierung der Reaktion

Die Vorläufergase sind bei Raumtemperatur stabil und müssen mit Energie aktiviert werden, um reaktiv zu werden. Die gebräuchlichste Methode ist Hitze, wobei das Substrat auf Hunderte oder sogar Tausende von Grad Celsius erhitzt wird.

Wenn die Vorläufergase mit dem heißen Substrat in Kontakt kommen, erhalten sie die für die Aufspaltung ihrer chemischen Bindungen erforderliche Aktivierungsenergie. Es können auch andere Methoden wie HF-Plasma, Laser oder heiße Filamente verwendet werden, um die Gase zu energetisieren, was manchmal niedrigere Substrattemperaturen ermöglicht.

Schritt 3: Abscheidung auf dem Substrat

Nach der Aktivierung adsorbieren die hochreaktiven Gasmoleküle und Atome auf der Oberfläche des Substrats. Direkt auf dieser Oberfläche findet eine Reihe chemischer Reaktionen statt, wodurch sich das gewünschte feste Material ausscheidet und einen Dünnschichtfilm bildet.

Das Substrat ist nicht immer eine passive Oberfläche. In vielen Fällen, wie beim Wachstum von Graphen auf einer Kupferfolie, wirkt das Substrat als Katalysator, der die chemische Reaktion aktiv ermöglicht und steuert, um eine spezifische Kristallstruktur zu bilden. Dieser Prozess der Filmbildung und des Wachstums wird Nukleation genannt.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Abfallgase werden kontinuierlich durch ein Vakuumpumpsystem aus der Reaktionskammer entfernt.

Die Entfernung von Nebenprodukten ist entscheidend, um die Reinheit des Films zu erhalten und sicherzustellen, dass die Abscheidungsreaktion effizient weiterläuft, ohne kontaminiert oder gehemmt zu werden.

Verständnis der Schlüsselvariablen und Kompromisse

Die Qualität, Dicke und die Eigenschaften des Endfilms sind kein Zufall; sie sind das direkte Ergebnis der sorgfältigen Steuerung mehrerer konkurrierender Variablen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung des CVD-Prozesses.

Die entscheidende Rolle der Temperatur

Die Substrattemperatur ist wohl die wichtigste Variable in der CVD. Sie bestimmt direkt die Geschwindigkeit und sogar die Art der chemischen Reaktion, die stattfindet.

Ist die Temperatur zu niedrig, findet die Reaktion möglicherweise gar nicht statt. Ist sie zu hoch, können unerwünschte Reaktionen oder ein schlecht strukturiertes, minderwertiges Material entstehen.

Druck und Gasfluss

Der Druck in der Kammer und die Durchflussrate der Vorläufergase bestimmen die Konzentration der Reaktanten an der Substratoberfläche. Diese Faktoren beeinflussen direkt die Abscheidungsrate (wie schnell der Film wächst) und seine Gleichmäßigkeit über das gesamte Substrat.

Höhere Drücke können zu schnellerem Wachstum führen, können aber auch unerwünschte Gasphasenreaktionen auslösen, noch bevor die Vorläuferstoffe das Substrat erreichen.

Wahl des Substrats und des Katalysators

Die Wahl des Substratmaterials ist grundlegend. Es muss der Prozesstemperatur standhalten können und eine Oberfläche aufweisen, die die Haftung und das gewünschte Wachstum des Films fördert.

Wie bereits erwähnt, kann das Substrat auch als Katalysator wirken. In diesen Fällen ist die Oberflächenchemie des Substrats ebenso wichtig wie die Chemie der Vorläufergase für die Definition des Endprodukts.

Anwendung dieses Wissens

Das Verständnis des CVD-Prozesses ermöglicht es Ihnen, seine Anwendung für verschiedene Ziele zu analysieren. Der „beste“ Prozess wird vollständig durch das gewünschte Ergebnis definiert.

- Wenn Ihr Hauptaugenmerk auf reinem Kristallwachstum liegt (z. B. Halbleiter, Graphen): Ihr Erfolg hängt von der extremen Kontrolle der Gasreinheit, stabilen Temperaturen und der Qualität des katalytischen Substrats ab.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen Schutzbeschichtung liegt (z. B. auf Werkzeugmaschinen): Die Priorität verschiebt sich auf die Auswahl von Vorläufergasen, die einen harten, dichten Film erzeugen, und die Sicherstellung hoher Temperaturen, die eine starke Haftung fördern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Materialien liegt (z. B. Polymere): Der Schlüssel liegt in der Verwendung einer Tieftemperaturvariante wie der Plasma-Enhanced CVD (PECVD), bei der die Energie eines Plasmas und nicht die Hitze die Reaktion antreibt.

Letztendlich ermöglicht CVD Ingenieuren und Wissenschaftlern, Materialien auf molekularer Ebene für einen bestimmten Zweck zu entwerfen und herzustellen.

Zusammenfassungstabelle:

| CVD-Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| Schritt 1: Vorläufereinführung | Gasgemisch in die Kammer einspeisen | Lieferung chemischer Elemente zur Filmbildung |

| Schritt 2: Reaktionsaktivierung | Gase energetisieren (Hitze/Plasma) | Chemische Bindungen aufbrechen, um Reaktivität zu erzeugen |

| Schritt 3: Oberflächenabscheidung | Chemische Reaktionen auf dem Substrat | Feststoff Atom für Atom aufbauen |

| Schritt 4: Nebenproduktentfernung | Absaugung durch Vakuumpumpe | Aufrechterhaltung der Filmreinheit und Prozesseffizienz |

Bereit, die Dünnschichtabscheidung für Ihr Labor zu meistern?

Das Verständnis von CVD ist der erste Schritt. Die erfolgreiche Umsetzung erfordert die richtige Ausrüstung und das nötige Fachwissen. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise Materialsynthese spezialisiert.

Wir helfen Ihnen:

- Das ideale CVD-System für Ihre spezifische Anwendung auszuwählen (Halbleiter, Schutzbeschichtungen oder empfindliche Materialien)

- Außergewöhnliche Filmreinheit und kontrollierte Wachstumsraten zu erzielen

- Prozessparameter für Ihre einzigartigen Substratanforderungen zu optimieren

Lassen Sie uns gemeinsam Ihr nächstes bahnbrechendes Material entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre CVD-Anforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was gilt als Dünnschicht? Der Leitfaden für Nanomaterialien

- Welche Maschinen stellen im Labor gezüchtete Diamanten her? Entdecken Sie die HPHT- und CVD-Technologien hinter im Labor gezüchteten Edelsteinen

- Warum ist ALD besser als CVD? Präzision vs. Geschwindigkeit bei der Dünnschichtabscheidung

- Was ist Chemical Vapor Deposition (CVD) für CNTs? Die führende Methode für die skalierbare Synthese von Kohlenstoffnanoröhrchen

- Was ist CVD-gewachsenes Graphen? Der Schlüssel zu skalierbaren, hochwertigen 2D-Materialien

- Was sind die Katalysatoren für die chemische Gasphasenabscheidung? Die Rolle der Energiequellen bei der CVD verstehen

- Benötigt CVD ein Substrat? Die wesentliche Grundlage für hochwertige Dünnschichten

- Wie unterstützt das Heizsystem eines CVD-Ofens die Katalysatorvorbehandlung? Optimierung der Graphensynthese auf Stahl