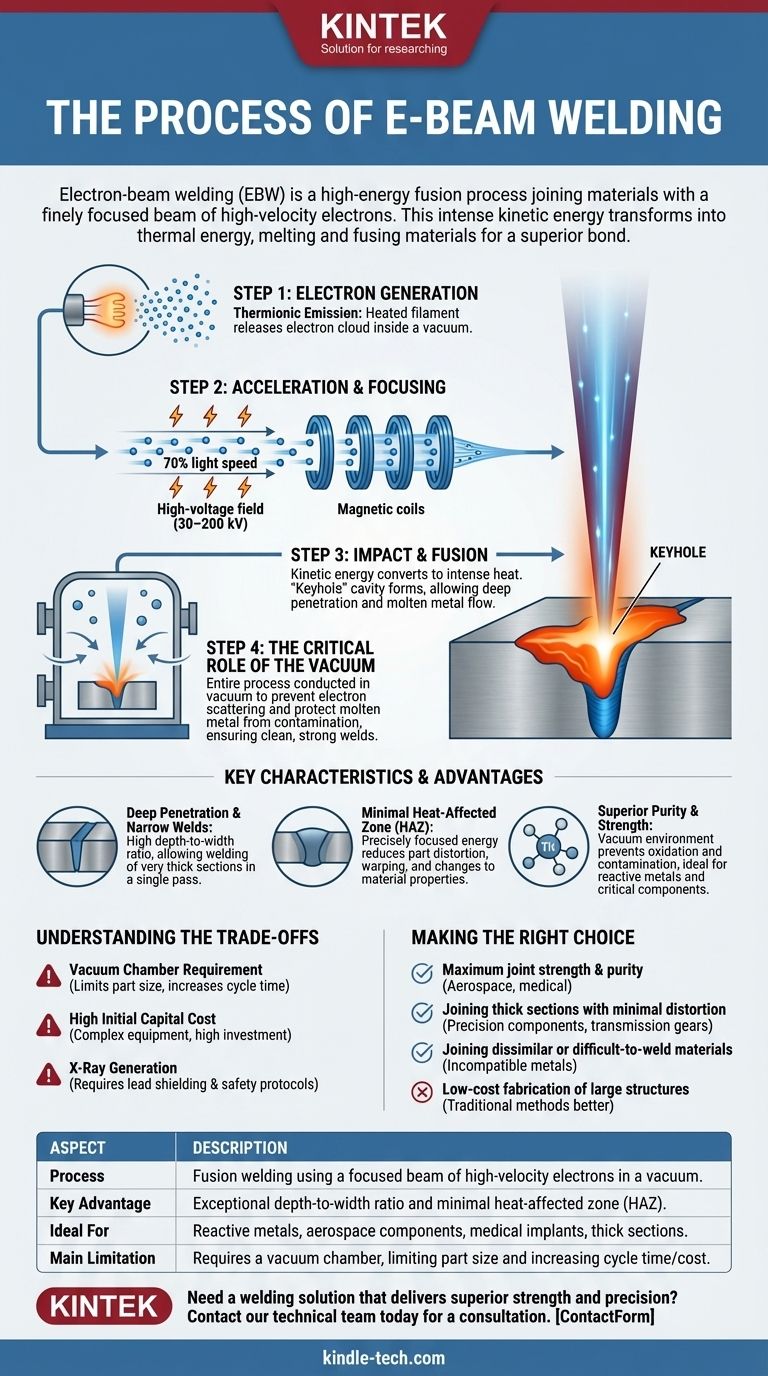

Im Kern ist das Elektronenstrahlschweißen (EBW) ein Hochenergie-Fusionsprozess, der Materialien verbindet, indem er sie mit einem fein fokussierten Strahl aus hochenergetischen Elektronen beschießt. Diese intensive Konzentration kinetischer Energie wandelt sich beim Aufprall sofort in thermische Energie um, wodurch die Materialien schmelzen und beim Abkühlen miteinander verschmelzen können, wodurch eine überlegene metallurgische Verbindung entsteht.

Der wahre Vorteil des EBW liegt nicht nur in der Hitze, sondern in der unglaublichen Dichte und Präzision dieser Hitze. Durch den Betrieb im Vakuum liefert der Prozess hochkonzentrierte Energie tief in das Material und erzeugt Schweißnähte, die mit herkömmlichen Methoden nicht realisierbar sind.

Der Kernmechanismus: Vom Elektron zur Schweißnaht

Um den EBW-Prozess zu verstehen, muss man betrachten, wie ein Elektronenstrom erzeugt, beschleunigt und zur Durchführung der Arbeit gesteuert wird. Jeder Schritt ist entscheidend für das Endergebnis.

Schritt 1: Elektronenzeugung

Der Prozess beginnt mit einem Filament, typischerweise aus Wolfram, das in einem Vakuum auf extreme Temperaturen erhitzt wird. Diese intensive Hitze bewirkt, dass das Filament eine Wolke von Elektronen in einem als thermionische Emission bekannten Prozess freisetzt.

Schritt 2: Beschleunigung und Fokussierung

Diese freien Elektronen werden dann einem starken elektrischen Feld ausgesetzt, das durch eine Hochspannung (oft zwischen 30 und 200 Kilovolt) erzeugt wird. Diese Spannungsdifferenz beschleunigt die Elektronen auf enorme Geschwindigkeiten, bis zu 70 % der Lichtgeschwindigkeit.

Während die Elektronen die Strahlsäule hinunterwandern, wirken eine Reihe von Magnetspulen wie Linsen und fokussieren den Strom präzise zu einem sehr feinen, hochdichten Punkt.

Schritt 3: Aufprall und Fusion

Wenn dieser hochfokussierte Elektronenstrahl auf das Werkstück trifft, wird seine immense kinetische Energie in eine intensive, lokalisierte Hitze umgewandelt. Die Leistungsdichte ist so hoch, dass sie das Material am Aufprallpunkt verdampft und eine tiefe Kavität erzeugt, die als „Schlüsselloch“ (Keyhole) bekannt ist.

Dieses Schlüsselloch ermöglicht es der Energie, tief in das Material einzudringen. Während sich der Strahl entlang der Verbindung bewegt, fließt geschmolzenes Metall hinterher, um die Kavität zu füllen und erstarrt zu einer sehr tiefen und schmalen Schweißnaht.

Schritt 4: Die entscheidende Rolle des Vakuums

Der gesamte Prozess wird aus zwei wesentlichen Gründen in einer Vakuumkammer durchgeführt. Erstens verhindert das Vakuum, dass die beschleunigten Elektronen mit Luftmolekülen kollidieren und gestreut werden, was den Strahl zerstreuen und ihm seine Energie nehmen würde.

Zweitens schützt die Vakuumumgebung das geschmolzene Metall vor atmosphärischen Verunreinigungen wie Sauerstoff und Stickstoff und gewährleistet so eine außergewöhnlich saubere, reine und starke Schweißnaht ohne Verunreinigungen.

Wesentliche Merkmale und Vorteile

Die einzigartige Physik des EBW-Prozesses verleiht ihm mehrere deutliche Vorteile gegenüber herkömmlichen Schweißverfahren.

Tiefe Durchdringung und schmale Nähte

Der Schlüsselloch-Effekt ermöglicht es EBW, Schweißnähte mit einem sehr hohen Tiefen-zu-Breiten-Verhältnis zu erzeugen. Das bedeutet, dass sehr dicke Materialabschnitte in einem einzigen Durchgang verbunden werden können, was weitaus effizienter ist als die mehreren Durchgänge, die bei herkömmlichen Verfahren erforderlich sind.

Minimale Wärmeeinflusszone (WEZ)

Da die Energie so präzise fokussiert ist, breitet sich nur sehr wenig überschüssige Wärme in das umgebende Material aus. Dies führt zu einer winzigen Wärmeeinflusszone (WEZ), wodurch Teileverformung, Verzug und Änderungen der Materialeigenschaften drastisch reduziert werden.

Überlegene Reinheit und Festigkeit

Das Schweißen im Vakuum eliminiert die Möglichkeit von Oxidation und Kontamination. Dies erzeugt Schweißnähte von außergewöhnlicher Reinheit und Festigkeit und macht das Verfahren ideal für das Verbinden reaktiver Metalle wie Titan oder leistungsabhängiger Komponenten.

Die Abwägungen verstehen

Obwohl EBW leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Haupteinschränkungen sind eine direkte Folge der erforderlichen Ausrüstung und Umgebung.

Die Anforderung einer Vakuumkammer

Teile müssen in eine Vakuumkammer passen. Dies begrenzt die Größe der zu schweißenden Komponenten und erhöht die Gesamtzykluszeit, da die Kammer für jede Charge evakuiert werden muss.

Hohe anfängliche Kapitalkosten

Elektronenstrahlschweißanlagen sind komplex und erfordern im Vergleich zu Standard-Schweißgeräten wie WIG oder MIG eine erhebliche Kapitalinvestition. Dies macht es oft am besten für hochwertige oder großvolumige Produktionen geeignet.

Röntgenstrahlenerzeugung

Der Aufprall von Hochenergieelektronen auf Metall erzeugt zwangsläufig Röntgenstrahlen. Dies erfordert, dass die Ausrüstung mit Bleischirmen gebaut wird und die Bediener strenge Sicherheitsprotokolle befolgen, was die Komplexität und die Kosten des Systems erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von EBW hängt vollständig von den spezifischen technischen Anforderungen Ihrer Komponente und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: EBW ist eine ausgezeichnete Wahl für reaktive Metalle oder Komponenten, bei denen die Schweißintegrität eine Sicherheitsfrage ist, wie z. B. in der Luft- und Raumfahrt oder bei medizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dicker Abschnitte mit minimaler Verformung liegt: EBW ist überlegen für die Herstellung von Präzisionskomponenten wie Getriebe, bei denen die Einhaltung enger Maßtoleranzen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher oder schwer schweißbarer Materialien liegt: Die präzise Steuerung und die hohe Energiedichte von EBW können Metalle erfolgreich verbinden, die mit anderen Schweißverfahren inkompatibel sind.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Fertigung großer Strukturen liegt: Die Begrenzungen der Vakuumkammergröße und die hohen Kapitalkosten machen EBW ungeeignet; herkömmliche Verfahren wie MIG- oder Unterpulverschweißen sind besser geeignet.

Letztendlich bietet das Elektronenstrahlschweißen ein Maß an Präzision, Tiefe und Reinheit, das herkömmliche Schweißverfahren nicht erreichen können.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Fusionsschweißen unter Verwendung eines fokussierten Strahls hochenergetischer Elektronen im Vakuum. |

| Hauptvorteil | Außergewöhnliches Tiefen-zu-Breiten-Verhältnis und minimale Wärmeeinflusszone (WEZ). |

| Ideal für | Reaktive Metalle (z. B. Titan), Luft- und Raumfahrtkomponenten, medizinische Implantate und dicke Abschnitte. |

| Haupteinschränkung | Erfordert eine Vakuumkammer, was die Teilgröße begrenzt und Zykluszeit/Kosten erhöht. |

Benötigen Sie eine Schweißlösung, die überlegene Festigkeit und Präzision bietet?

Das Elektronenstrahlschweißen ist ideal für hochwertige Komponenten, bei denen die Integrität der Verbindung, minimale Verformung und Materialreinheit nicht verhandelbar sind. Wenn Sie mit reaktiven Metallen, dicken Abschnitten oder leistungsabhängigen Teilen für die Luft- und Raumfahrt-, Medizin- oder Automobilindustrie arbeiten, kann dieser Prozess ein Wendepunkt für Ihre Fertigung sein.

Bei KINTEK sind wir auf fortschrittliche Labor- und Fertigungsanlagen spezialisiert. Lassen Sie unsere Experten Ihnen helfen zu bestimmen, ob das Elektronenstrahlschweißen die richtige Lösung für Ihre spezifischen Materialien und Projektziele ist.

Kontaktieren Sie noch heute unser technisches Team für eine Beratung und erfahren Sie, wie wir Ihre Anforderungen an Präzisionsschweißen unterstützen können.

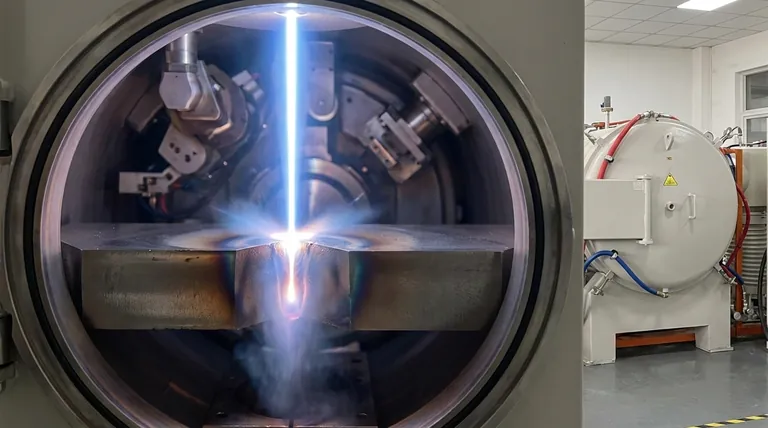

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Bei welcher Temperatur verdampft Molybdän? Verständnis seiner Hochtemperaturgrenzen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung