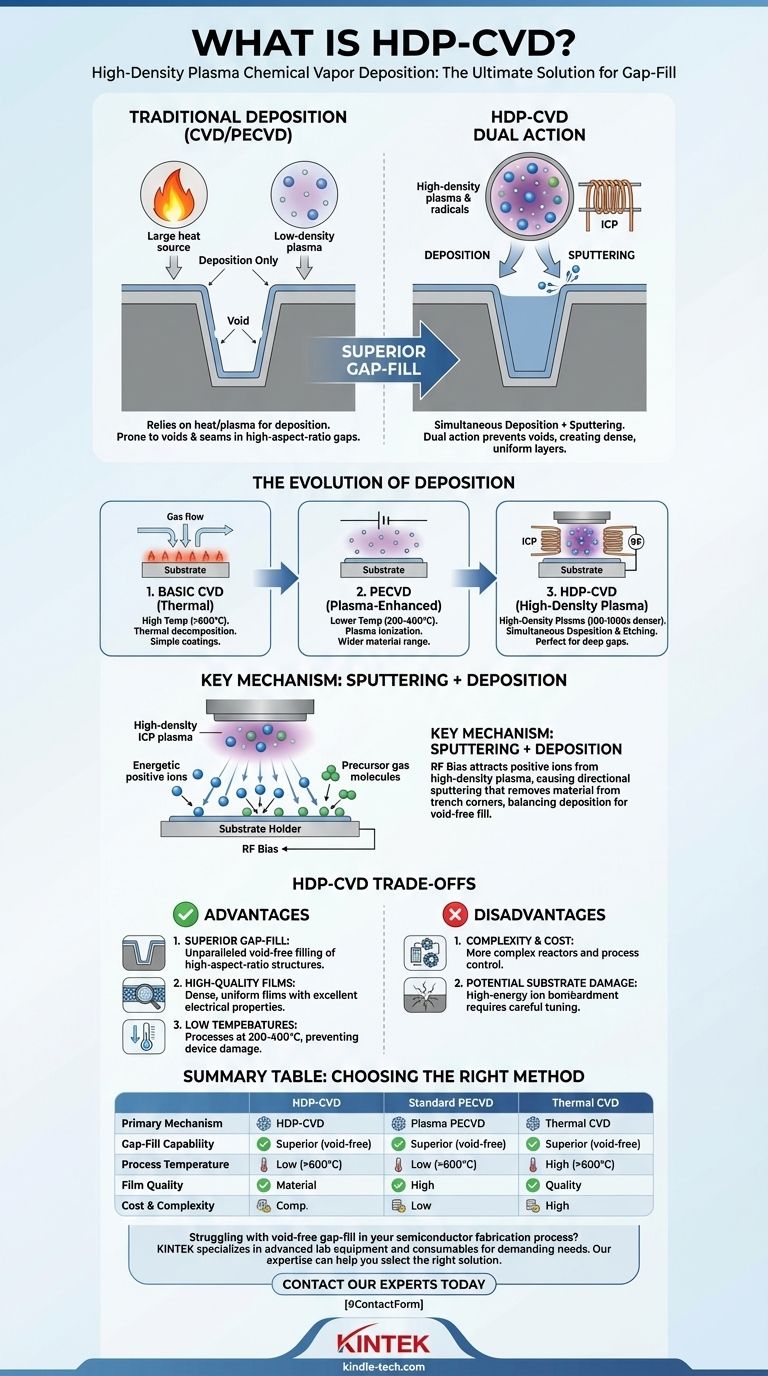

Kurz gesagt, die High-Density Plasma Chemical Vapor Deposition (HDP-CVD) ist ein fortschrittliches Verfahren zur Abscheidung hochwertiger dünner Schichten, insbesondere zum Füllen mikroskopisch kleiner Lücken mit hohem Aspektverhältnis in der Halbleiterfertigung. Im Gegensatz zur Standard-CVD (Chemical Vapor Deposition), die hauptsächlich auf Hitze basiert, verwendet HDP-CVD ein induktiv gekoppeltes Plasma hoher Dichte, um gleichzeitig Material abzuscheiden und es wegzusputtern. Diese Doppelfunktion verhindert die Bildung von Hohlräumen und erzeugt eine dichte, gleichmäßige Schicht.

Der entscheidende Unterschied bei HDP-CVD ist die Fähigkeit zur gleichzeitigen Abscheidung und Ätzung. Diese einzigartige Eigenschaft ermöglicht das Füllen tiefer, enger Gräben, ohne die Hohlräume oder Nähte zu erzeugen, die bei weniger fortschrittlichen Abscheidungsmethoden auftreten.

Die Grundlage: Verständnis der grundlegenden CVD

Was ist chemische Gasphasenabscheidung?

Die chemische Gasphasenabscheidung (CVD) ist ein grundlegendes Verfahren zur Herstellung von Hochleistungswerkstoffen als dünne Schichten. Dabei werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet.

Diese Gase reagieren oder zersetzen sich auf der Oberfläche eines erhitzten Substrats, was zur Abscheidung des gewünschten festen Materials führt. Die resultierende Schicht kann kristallin oder amorph sein.

Die Rolle der Energie

Bei der traditionellen thermischen CVD liefern hohe Temperaturen (oft >600°C) die notwendige Energie, um chemische Bindungen in den Vorläufergasen aufzubrechen und die Abscheidungsreaktion voranzutreiben.

Die Eigenschaften der Endschicht werden durch Anpassung von Bedingungen wie Temperatur, Druck und den verwendeten spezifischen Gasen gesteuert.

Die Entwicklung hin zu Plasma hoher Dichte

Über die Hitze hinaus: Plasma-Enhanced Chemical Vapor Deposition (PECVD)

Um Schichten bei niedrigeren Temperaturen abzuscheiden, wurde die PECVD entwickelt. Anstatt sich ausschließlich auf thermische Energie zu verlassen, verwendet PECVD ein elektrisches Feld, um die Vorläufergase zu ionisieren und ein Plasma zu erzeugen.

Dieses Plasma enthält hochreaktive Ionen und Radikale, die eine Schicht bei viel niedrigeren Temperaturen (typischerweise 200-400°C) abscheiden können, wodurch es für eine größere Bandbreite von Materialien geeignet ist.

Warum "Plasma hoher Dichte" wichtig ist

HDP-CVD ist eine spezialisierte Form von PECVD. Es verwendet ein Plasma, das deutlich stärker ionisiert ist – typischerweise 100- bis 1000-mal dichter – als das in herkömmlichen PECVD-Anlagen verwendete.

Dieses Plasma hoher Dichte wird in der Regel durch eine induktiv gekoppelte Plasmaquelle (ICP) erzeugt, die Energie effizient auf das Gas überträgt. Dies ermöglicht den Betrieb des Prozesses bei niedrigeren Drücken, was die Schichtreinheit und -gleichmäßigkeit verbessert.

Der Kernmechanismus: Sputtern + Abscheidung

Das definierende Merkmal von HDP-CVD ist die Anwendung einer separaten Hochfrequenz-Vorspannung (RF-Bias) auf den Substrathalter (den Wafer-Chuck).

Diese Vorspannung zieht positive Ionen aus dem Plasma hoher Dichte an, wodurch diese auf das Substrat beschleunigt werden. Diese energiereichen Ionen bombardieren die Oberfläche physisch, ein als Sputtern bekannter Prozess.

Das Ergebnis ist ein dynamisches Gleichgewicht: Vorläufergase scheiden ständig eine Schicht ab, während die Sputterwirkung sie ständig wegätzt. Da das Sputtern stark gerichtet ist (senkrecht zur Oberfläche), entfernt es bevorzugt Material von den oberen Ecken eines Grabens, hält diesen offen und ermöglicht eine vollständige Füllung des Bodens.

Die Abwägungen verstehen

Vorteil: Überlegene Planarisierung

Der Hauptgrund für den Einsatz von HDP-CVD ist seine unübertroffene Fähigkeit, lückenfreie Füllung von Strukturen mit hohem Aspektverhältnis zu erreichen, wie z. B. die Lücken zwischen Metallbahnen auf einem integrierten Schaltkreis. Keine andere Abscheidungstechnik erfüllt diese Aufgabe so effektiv.

Vorteil: Hochwertige Schichten bei niedrigen Temperaturen

Das Plasma hoher Dichte erzeugt eine dichte, hochwertige Schicht mit ausgezeichneten elektrischen und mechanischen Eigenschaften. Dies wird bei relativ niedriger Substrattemperatur erreicht, wodurch Schäden an den zugrunde liegenden Bauteilstrukturen verhindert werden.

Nachteil: Prozesskomplexität und Kosten

HDP-CVD-Reaktoren sind wesentlich komplexer und teurer als Standard-PECVD- oder thermische CVD-Anlagen. Die Notwendigkeit separater Plasmaerzeugungs- und Substratvorspannungsquellen erhöht die Kosten und die Herausforderungen bei der Prozesskontrolle.

Nachteil: Potenzielle Substratschäden

Der energiereiche Ionenbeschuss, der den Sputtereffekt ermöglicht, kann auch physische Schäden an der Substratoberfläche verursachen. Dies erfordert eine sorgfältige Abstimmung der Prozessparameter, um den Nutzen der Planarisierung gegen das Risiko von Bauteilschäden abzuwägen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von den geometrischen und thermischen Zwängen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der lückenfreien Füllung tiefer, enger Gräben liegt: HDP-CVD ist die definitive und oft einzig gangbare Lösung.

- Wenn Ihr Hauptaugenmerk auf einer einfachen konformen Beschichtung auf einer relativ ebenen Oberfläche liegt: Standard-PECVD ist eine kostengünstigere und einfachere Alternative.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit auf einem temperaturbeständigen Substrat liegt: Die traditionelle Hochtemperatur-CVD könnte immer noch die beste Wahl sein.

Letztendlich ist HDP-CVD ein spezialisiertes Werkzeug, das entwickelt wurde, um eine der schwierigsten Herausforderungen in der modernen Mikrofertigung zu lösen: das perfekte Füllen von Lücken, die viel tiefer als breit sind.

Zusammenfassungstabelle:

| Merkmal | HDP-CVD | Standard-PECVD | Thermische CVD |

|---|---|---|---|

| Hauptmechanismus | Gleichzeitige Abscheidung & Sputtern | Plasma-gestützte Abscheidung | Thermische Zersetzung |

| Planarisierungsfähigkeit | Überlegen (lückenfrei) | Begrenzt | Schlecht |

| Prozesstemperatur | Niedrig (200-400°C) | Niedrig (200-400°C) | Hoch (>600°C) |

| Schichtqualität | Dicht, hochwertig | Gut | Hohe Reinheit |

| Kosten & Komplexität | Hoch | Mittel | Niedrig bis Mittel |

Haben Sie Probleme mit der lückenfreien Planarisierung in Ihrem Halbleiterfertigungsprozess? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Laboranforderungen. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, die richtige Lösung für Ihre spezifische Anwendung auszuwählen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihren Mikrofertigungsprozess verbessern und überlegene Ergebnisse erzielen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion