Im Kern ist die Ionenzerstäubung ein physikalischer Abscheidungsprozess, bei dem hochenergetische Ionen ein Targetmaterial bombardieren und Atome physikalisch von dessen Oberfläche abstoßen. Diese ausgestoßenen Atome bewegen sich dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch ein außergewöhnlich dünner und gleichmäßiger Film entsteht. Stellen Sie es sich wie eine Sandstrahloperation im atomaren Maßstab vor.

Das zentrale Prinzip der Sputter-Abscheidung ist der Impulsübertrag. Durch die Beschleunigung von Ionen eines inerten Gases auf ein Ausgangsmaterial (das Target) löst eine Kaskade atomarer Kollisionen einzelne Atome aus, die dann ein nahegelegenes Objekt (das Substrat) mit einem hochwertigen Dünnfilm beschichten.

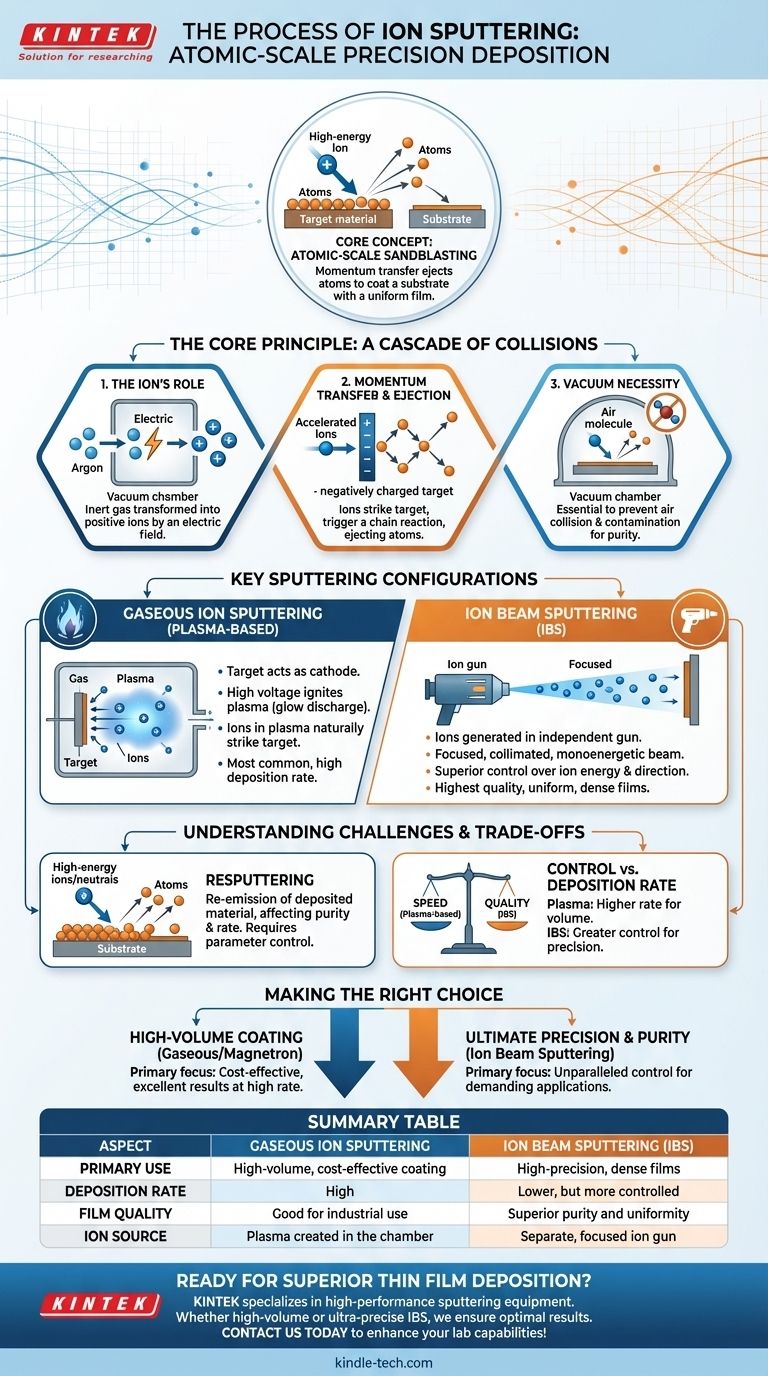

Das Kernprinzip: Eine Kaskade von Kollisionen

Um die Sputter-Abscheidung zu verstehen, müssen Sie zunächst die Physik dessen begreifen, was passiert, wenn ein hochenergetisches Teilchen auf eine feste Oberfläche trifft. Der gesamte Prozess wird in einer kontrollierten Vakuumumgebung orchestriert.

Die Rolle des Ions

Der Prozess beginnt mit der Einführung eines inerten Gases, typischerweise Argon, in eine Vakuumkammer. Ein elektrisches Feld wird angelegt, das Elektronen von den Gasatomen abspaltet und sie in positiv geladene Ionen umwandelt.

Diese Ionen werden zu den Projektilen im Sputter-Prozess.

Impulsübertragung und Ausstoß

Die positiv geladenen Ionen werden durch ein elektrisches Feld zum Ausgangsmaterial, dem Target, beschleunigt, das eine negative Ladung besitzt.

Wenn ein Ion mit ausreichender Energie auf das Target trifft, löst es eine Kollisionskaskade aus. Das Ion überträgt seinen Impuls auf die Atome, die es trifft, welche wiederum andere Atome treffen und eine Kettenreaktion direkt unter der Oberfläche des Targets erzeugen.

Wenn ein Atom nahe der Oberfläche genügend Energie erhält, um seine atomaren Bindungskräfte zu überwinden, wird es physikalisch aus dem Target ausgestoßen oder „gesputtert“.

Die Notwendigkeit eines Vakuums

Dieser gesamte Prozess muss in einem Vakuum aus zwei entscheidenden Gründen stattfinden. Erstens verhindert es, dass die gesputterten Atome auf ihrem Weg zum Substrat mit Luftmolekülen kollidieren. Zweitens verhindert es Kontamination und unerwünschte chemische Reaktionen und gewährleistet die Reinheit des abgeschiedenen Films.

Wichtige Sputter-Konfigurationen

Obwohl das Kollisionsprinzip dasselbe ist, fällt die Methode zur Erzeugung und Lenkung der Ionen oft in eine von zwei Hauptkonfigurationen.

Gasförmige Ionenzerstäubung (Plasma-basiert)

Dies ist die gebräuchlichste Konfiguration. Das Target selbst wird als Kathode (negative Elektrode) innerhalb des inerten Gases bei niedrigem Druck verwendet.

Eine hohe Spannung wird angelegt, die das Gas zu einer Glimmentladung oder einem Plasma entzündet. Dieses Plasma ist eine glühende Suppe aus positiven Ionen und freien Elektronen.

Die positiven Ionen im Plasma werden natürlich vom negativ geladenen Target angezogen. Sie beschleunigen, treffen es mit hoher Geschwindigkeit und initiieren den Sputter-Prozess.

Ionenstrahlzerstäubung (IBS)

Bei dieser präziseren Methode werden die Ionen in einer separaten Ionenquelle oder „Kanone“ erzeugt, die völlig unabhängig vom Targetmaterial ist.

Diese Kanone erzeugt einen hochfokussierten, kollimierten und monoenergetischen Ionenstrahl, was bedeutet, dass alle Ionen nahezu die gleiche Energie und Richtung haben. Dieser Strahl wird dann auf das Target gerichtet.

Da die Ionenenergie und -richtung so streng kontrolliert werden, erzeugt IBS die hochwertigsten, dichtesten und gleichmäßigsten Filme, die verfügbar sind.

Verständnis der Kompromisse und Herausforderungen

Sputtern ist eine leistungsstarke Technik, aber nicht ohne ihre Komplexität. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu einem erfolgreichen Ergebnis.

Das Problem des Resputterns

Resputtern ist die erneute Emission von bereits abgeschiedenem Material von der Substratoberfläche. Es kann auftreten, wenn hochenergetische Ionen oder neutrale Atome aus dem Plasma den neu gebildeten Film bombardieren und einige seiner Atome lösen.

Dieses Phänomen kann die Reinheit des Films und die Abscheidungsrate negativ beeinflussen und erfordert eine sorgfältige Kontrolle der Prozessparameter wie Druck und Spannung.

Kontrolle vs. Abscheidungsrate

Oft gibt es einen Kompromiss zwischen der Geschwindigkeit des Prozesses und der Qualität des Films.

Plasma-basierte Systeme bieten typischerweise höhere Abscheidungsraten, die für die industrielle Produktion geeignet sind. Die Ionenstrahlzerstäubung bietet jedoch eine weitaus größere Kontrolle über die Eigenschaften des Films, was für empfindliche Anwendungen wie Hochleistungsoptiken oder fortschrittliche Halbleiter entscheidend ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der geeigneten Sputter-Technik hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung mit hohem Volumen liegt: Gasförmige oder Magnetron-Sputter-Abscheidung ist der Industriestandard und bietet hervorragende Ergebnisse bei hoher Abscheidungsrate.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision, Dichte und Filmreinheit liegt: Die Ionenstrahlzerstäubung bietet eine unübertroffene Kontrolle und ist die überlegene Wahl für anspruchsvolle Anwendungen.

Letztendlich ist die Ionenzerstäubung eine vielseitige und hochkontrollierte Methode zur Materialentwicklung auf atomarer Ebene.

Zusammenfassungstabelle:

| Aspekt | Gasförmige Ionenzerstäubung | Ionenstrahlzerstäubung (IBS) |

|---|---|---|

| Hauptanwendung | Großvolumige, kostengünstige Beschichtung | Hochpräzise, dichte Filme |

| Abscheidungsrate | Hoch | Niedriger, aber kontrollierter |

| Filmqualität | Gut für den industriellen Einsatz | Überragende Reinheit und Gleichmäßigkeit |

| Ionenquelle | Plasma in der Kammer erzeugt | Separate, fokussierte Ionenkanone |

Bereit für eine überlegene Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Sputteranlagen und -verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen Forschungs- oder Produktionsanforderungen zugeschnitten sind. Egal, ob Sie eine großvolumige Beschichtung oder eine ultrapräzise Ionenstrahlzerstäubung benötigen, unsere Expertise gewährleistet optimale Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborkapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung