In der Nanotechnologie ist MOCVD ein hochkontrollierter chemischer Konstruktionsprozess, der zur Herstellung ultradünner, hochreiner kristalliner Schichten verwendet wird. Dabei werden spezifische metallorganische Vorläufergase in eine Reaktionskammer geleitet, wo sie auf einem beheizten Substrat zersetzt werden und chemisch reagieren, um Schicht für Schicht eine feste Materialschicht zu bilden. Diese Methode ist ein Eckpfeiler für die Herstellung fortschrittlicher Halbleiterbauelemente.

Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) kein physikalischer Beschichtungsprozess, sondern eine präzise chemische Reaktion. Sie nutzt sorgfältig kontrollierte Gasströme, Temperatur und Druck, um komplexe Nanostrukturen, wie Quantentöpfe, von Grund auf auf einer kristallinen Basis aufzubauen.

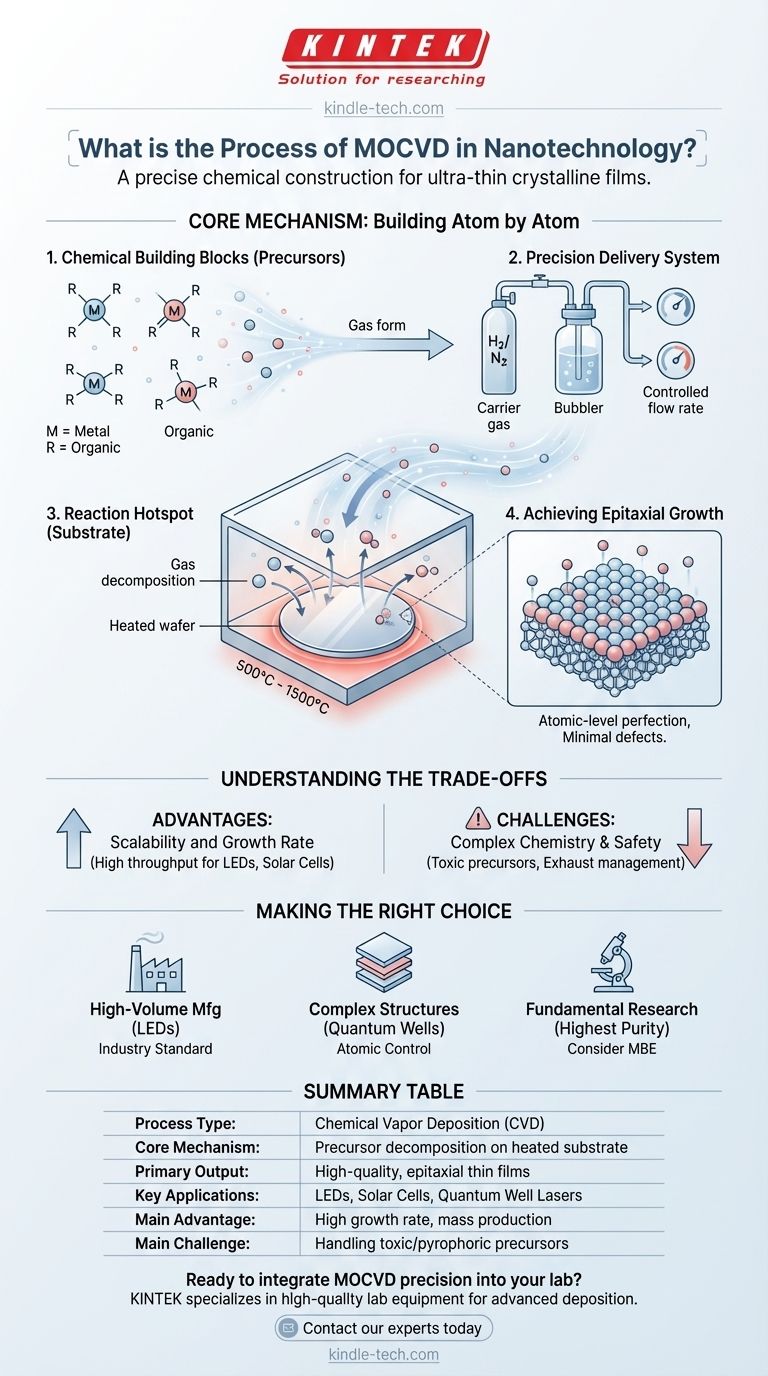

Der Kernmechanismus: Atom für Atom aufbauen

MOCVD ist im Grunde ein Prozess, bei dem chemische Bestandteile in der Gasphase an einen bestimmten Ort geliefert werden, wo sie reagieren, um einen Feststoff zu bilden. Jeder Schritt ist auf höchste Präzision ausgelegt, was den Aufbau von Materialien mit Merkmalen im Nanometerbereich ermöglicht.

Die chemischen Bausteine (Vorläufer)

Der Prozess beginnt mit der Auswahl von metallorganischen Vorläufern. Dies sind komplexe Moleküle, die das gewünschte Metallatom (wie Gallium, Indium oder Aluminium) an organische Gruppen gebunden enthalten.

Diese Vorläufer werden gewählt, weil sie flüchtig sind, d.h. sie können bei relativ niedrigen Temperaturen leicht in ein Gas umgewandelt werden. Dies ermöglicht ihren Transport in die Reaktionskammer.

Das Präzisionsliefersystem

Um die Menge des in die Kammer eintretenden Vorläufers zu kontrollieren, wird ein Trägergas (wie Wasserstoff oder Stickstoff) durch die flüssige metallorganische Quelle geblasen. Dies wird oft als Bubblersystem bezeichnet.

Durch die präzise Steuerung der Temperatur des Bubblers und der Flussrate des Trägergases können Ingenieure die genaue Konzentration des Vorläufers im Gasstrom bestimmen, was sich direkt auf die Wachstumsrate der Schicht auswirkt.

Der Reaktions-Hotspot (Das Substrat)

Die gemischten Gase strömen über einen beheizten Wafer, bekannt als Substrat. Dieses Substrat, das auf Temperaturen zwischen 500°C und 1500°C erhitzt wird, dient als Katalysator und Grundlage für das neue Material.

Die intensive Hitze zerlegt die Vorläufermoleküle und setzt die Metallatome frei, die dann mit anderen Gasen (wie Arsin oder Phosphin für Verbindungshalbleiter) auf der Substratoberfläche reagieren. Diese chemische Reaktion bildet die gewünschte feste, kristalline Schicht.

Epitaktisches Wachstum erreichen

Das Ergebnis dieser kontrollierten Reaktion ist typischerweise eine hochwertige epitaktische Schicht. Dies bedeutet, dass die neue kristalline Schicht in perfekter Ausrichtung mit der Kristallstruktur des darunter liegenden Substrats wächst.

Diese Perfektion auf atomarer Ebene ist entscheidend für die Leistung nanoelektronischer und optoelektronischer Bauelemente, da sie Defekte minimiert, die sonst den Fluss von Elektronen oder Photonen stören würden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist MOCVD ein komplexer Prozess mit inhärenten Vorteilen und Herausforderungen, die seine Eignung für eine bestimmte Anwendung bestimmen. Es ist ein Gleichgewicht aus Geschwindigkeit, Komplexität und Reinheit.

Vorteil: Skalierbarkeit und Wachstumsrate

Im Vergleich zu Ultrahochvakuumtechniken wie der Molekularstrahlepitaxie (MBE) bietet MOCVD im Allgemeinen höhere Wachstumsraten. Dies macht es besser geeignet für die Großserienfertigung von Geräten wie LEDs und Solarzellen.

Herausforderung: Komplexe Chemie

Die chemischen Reaktionen bei MOCVD sind komplex und können unerwünschte Nebenprodukte erzeugen. Die Vorläufer selbst sind oft hochgiftig und pyrophor (entzünden sich spontan an der Luft), was anspruchsvolle Sicherheits- und Handhabungsprotokolle erfordert.

Herausforderung: Entfernung von Nebenprodukten

Alle nicht reagierten Vorläufergase und chemischen Nebenprodukte müssen sicher und vollständig aus der Reaktionskammer entfernt werden. Dieses Abgasmanagement ist ein kritischer Bestandteil des Systemdesigns und -betriebs.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl von MOCVD hängt vollständig von den Anforderungen an Materialqualität, Produktionsvolumen und der Komplexität der gewünschten Nanostruktur ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Optoelektronik (wie LEDs) liegt: MOCVD ist aufgrund seines höheren Durchsatzes und der hervorragenden Kontrolle über Verbindungshalbleiterlegierungen der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Schaffung komplexer, mehrschichtiger Quantenstrukturen liegt: MOCVD bietet die Dicke und Zusammensetzungskontrolle auf atomarer Ebene, die zum Aufbau dieser fortschrittlichen Heterostrukturen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die die absolut höchste Materialreinheit erfordert: Möglicherweise müssen Sie alternative Methoden wie MBE in Betracht ziehen, die in einer saubereren Vakuumumgebung, aber langsamer arbeiten.

Letztendlich ist MOCVD eine grundlegende Fertigungstechnik, die chemische Präzision in die nanoskaligen Geräte umsetzt, die unsere moderne Welt antreiben.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozesstyp | Chemische Gasphasenabscheidung (CVD) |

| Kernmechanismus | Vorläufergase zersetzen sich auf einem beheizten Substrat |

| Primäres Ergebnis | Hochwertige, epitaktische Dünnschichten |

| Schlüsselanwendungen | LEDs, Solarzellen, Quantentopf-Laser |

| Hauptvorteil | Hohe Wachstumsrate, geeignet für die Massenproduktion |

| Hauptproblem | Handhabung toxischer und pyrophorer Vorläufer |

Bereit, die MOCVD-Präzision in die Fähigkeiten Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse wie MOCVD. Ob Sie die Produktion optoelektronischer Geräte skalieren oder die Grenzen der Nanomaterialforschung erweitern, unser Fachwissen und unsere zuverlässigen Produkte unterstützen Ihre Innovation.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Nanotechnologie-Workflows verbessern und Ihnen helfen können, überlegene Schichtqualität und Prozesskontrolle zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität