Kurz gesagt, die Formenmontage ist der systematische Prozess, bei dem alle einzelnen bearbeiteten und gekauften Komponenten – von Kern- und Kavitäteneinsätzen bis hin zu Auswerferstiften und Führungshülsen – sorgfältig zusammengefügt werden, um eine voll funktionsfähige Spritzgussform zu schaffen. Diese kritische Phase geht über den einfachen Aufbau hinaus; sie ist eine umfassende Validierung des Designs, der Bearbeitungsgenauigkeit und der Betriebsbereitschaft der Form, bevor sie jemals eine Spritzgießmaschine sieht.

Die Formenmontage ist nicht nur eine mechanische Aufgabe. Sie ist das letzte, entscheidende Qualitätskontrolltor, das eine Sammlung von Präzisionsteilen in ein zuverlässiges, hochleistungsfähiges Fertigungswerkzeug verwandelt und direkt die Qualität des Endprodukts sowie die Langlebigkeit der Form selbst bestimmt.

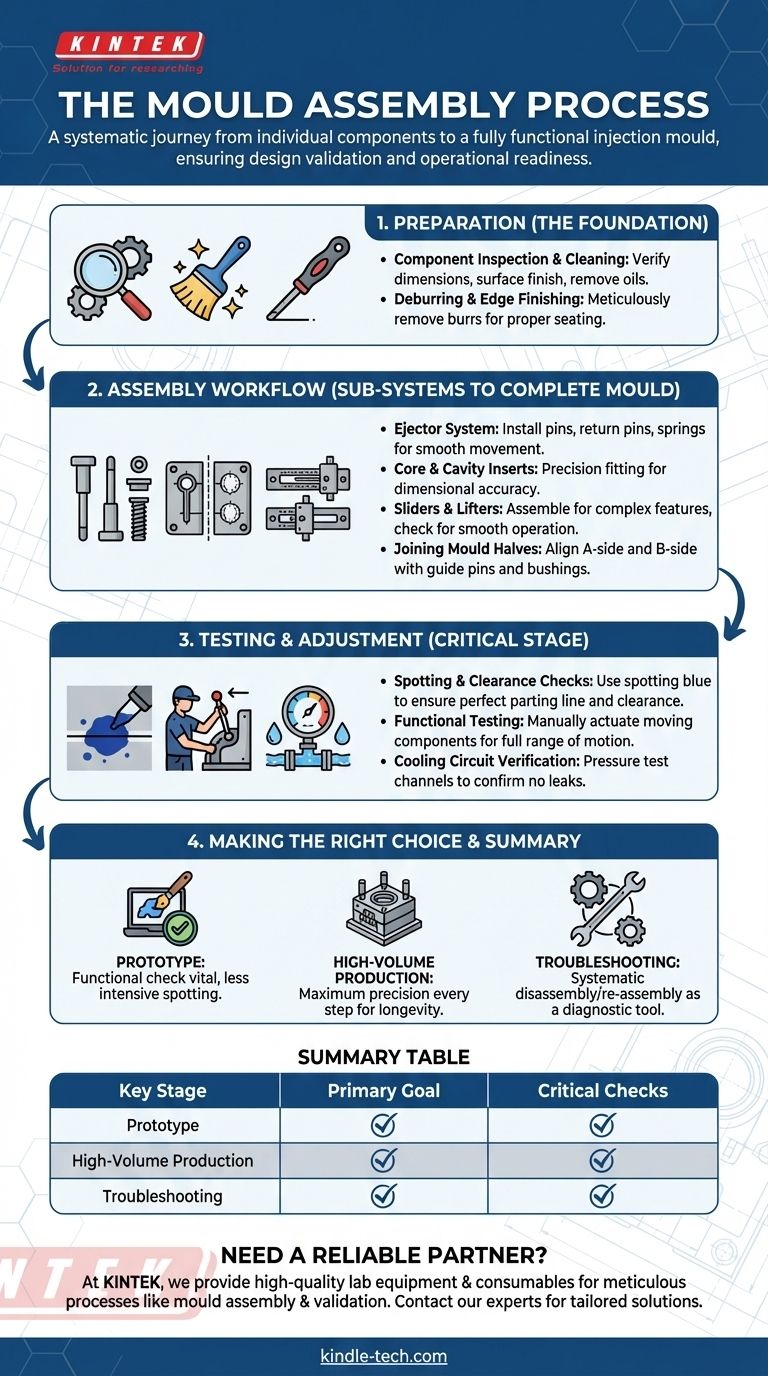

Die Grundlage: Vorbereitung vor der Montage

Bevor Komponenten zusammengefügt werden, ist eine sorgfältige Vorbereitungsphase unerlässlich. Das Überspringen dieses grundlegenden Schritts ist die häufigste Ursache für Probleme, die zu vorzeitigem Verschleiß, Teilededefekten und kostspieliger Nacharbeit führen.

Komponentenprüfung und -reinigung

Jede einzelne Komponente, ob im Haus gefertigt oder gekauft, muss gründlich anhand ihrer Konstruktionszeichnung überprüft werden. Dies überprüft Abmessungen, Toleranzen und Oberflächengüten. Alle Teile müssen auch gereinigt werden, um Schutzschichten, Bearbeitungsöle und jeglichen Schmutz zu entfernen.

Entgraten und Kantenbearbeitung

Bearbeitungsprozesse hinterlassen oft scharfe Kanten oder kleine Grate an Komponenten. Diese müssen sorgfältig von Hand entfernt werden. Ein kleiner Grat kann verhindern, dass Teile richtig sitzen, zu Riefen an angrenzenden Oberflächen führen und letztendlich zu einem vorzeitigen Formversagen führen.

Der Montageablauf: Von Teilsystemen zu einer kompletten Form

Die Montage folgt einer logischen Reihenfolge, typischerweise werden die beiden Hälften der Form (die feste "A-Seite" und die bewegliche "B-Seite") aufgebaut, bevor sie zusammengeführt werden. Dies ist eine Aufgabe, die ein umfassendes Verständnis sowohl der Formstruktur als auch des Spritzgießprozesses erfordert.

Aufbau des Auswerfersystems

Auf der B-Seite der Form wird typischerweise zuerst das Auswerfersystem montiert. Dies beinhaltet die Installation der Auswerferstifte, Rückholstifte und Federn in die Auswerferplatten. Das gesamte System muss sich frei und gleichmäßig bewegen.

Installation von Kern- und Kavitäteneinsätzen

Die primären Formflächen – die Kern- und Kavitäteneinsätze – werden sorgfältig in ihre jeweiligen Formplatten eingesetzt. Präzision ist hier von größter Bedeutung, da ihre Ausrichtung die endgültige Wandstärke und Maßhaltigkeit des Teils bestimmt.

Montage von Schiebern und Hebern

Für Teile mit Hinterschneidungen oder komplexen Merkmalen sind mechanische Schieber und Heber erforderlich. Diese Unterbaugruppen werden installiert und überprüft, um sicherzustellen, dass sie eine reibungslose, klemmfreie Bewegung haben. Ihr Timing und ihre Interaktion mit anderen Formkomponenten sind entscheidend.

Zusammenfügen der Formhälften

Schließlich werden die beiden kompletten Formhälften zusammengeführt. Die Führungsstifte und -buchsen, die eine perfekte Ausrichtung zwischen der A- und B-Seite gewährleisten, werden installiert und auf einen präzisen, reibungslosen Sitz überprüft.

Die entscheidende Phase: Prüfung und Einstellung

Sobald die Form vollständig montiert ist, durchläuft sie eine Reihe manueller Tests, um ihre Funktion zu überprüfen, bevor sie in eine Spritzgießpresse eingebaut wird. Dies ist ein iterativer Prozess des Testens, Messens und Vornehmens von Mikroanpassungen.

Anpassungs- und Freigängigkeitsprüfungen

Eine dünne Schicht Anreißfarbe (wie Dykem's Preußisch Blau) wird auf eine Oberfläche aufgetragen, und die Form wird geschlossen. Beim Öffnen zeigt die Übertragung der blauen Farbe die genauen Kontaktpunkte. Dies stellt sicher, dass die Trennlinie perfekt schließt, um Gratbildung zu verhindern, und dass alle beweglichen Teile ausreichend Spiel haben.

Funktionsprüfung

Der Techniker wird alle beweglichen Komponenten manuell betätigen. Das Auswerfersystem wird nach vorne gedrückt, um zu bestätigen, dass alle Stifte gleichmäßig fahren und vollständig zurückziehen. Schieber und Heber werden über ihren gesamten Bewegungsbereich bewegt, um zu garantieren, dass sie störungsfrei funktionieren.

Überprüfung des Kühlkreislaufs

Die Kühlkanäle werden an ein Druckprüfgerät angeschlossen. Dieser Prozess bestätigt, dass keine Lecks in den Kreisläufen vorhanden sind und dass Wasser oder Öl frei fließen können, was für die Verwaltung der Zykluszeit und der Teilequalität während der Produktion unerlässlich ist.

Häufige Fallstricke, die es zu vermeiden gilt

Auch erfahrene Teams können auf Probleme stoßen. Das Verständnis dieser häufigen Fallstricke hilft, einen reibungslosen und erfolgreichen Montageprozess zu gewährleisten.

Übereilte Vorbereitungsphase

Der häufigste Fehler ist es, nicht alle Komponenten richtig zu reinigen und zu entgraten. Ein einziger Metallspan oder ein kleiner Grat kann katastrophale Schäden verursachen, sobald die Form unter dem immensen Druck der Schließkraft steht.

Ignorieren kleiner Fehlausrichtungen

Die Annahme, dass sich eine kleine Fehlausrichtung oder eine enge Stelle "einläuft", ist ein kostspieliger Fehler. Diese kleineren Probleme sind Symptome eines größeren Problems und werden schnell zu erheblichem Verschleiß, Komponentenausfall oder Defekten wie Grat am Formteil führen.

Unzureichende Schmierung

Das Versäumnis, die richtige Art und Menge an Schmiermittel auf alle beweglichen Komponenten – wie Führungsstifte, Schieber und Führungssäulen – aufzutragen, führt zu Reibung, Fressen und schließlich zum Festfressen der Form.

Die richtige Wahl für Ihr Ziel treffen

Der Grad der Sorgfalt bei der Montage sollte der beabsichtigten Anwendung der Form entsprechen.

- Wenn Ihr Hauptaugenmerk auf einem Prototypen oder einer Einkavitätenform liegt: Eine gründliche Funktionsprüfung ist immer noch unerlässlich, aber der Grad der Trennlinienanpassung kann weniger intensiv sein als bei einem Produktionswerkzeug.

- Wenn Ihr Hauptaugenmerk auf einer Hochvolumen-, Mehrkavitäten-Produktionsform liegt: Jeder Schritt, vom Entgraten über Freigängigkeitsprüfungen bis hin zur Funktionsprüfung, muss mit höchster Präzision ausgeführt werden, um die Langlebigkeit der Form und absolute Teilekonsistenz zu gewährleisten.

- Wenn Sie eine bestehende Form beheben: Eine systematische Demontage und erneute Montage, die diesem präzisen Arbeitsablauf folgt, ist eine zentrale Diagnosetechnik, um die Ursache von Teilededefekten oder Betriebsstörungen zu finden.

Letztendlich ist eine perfekt montierte Form der letzte Kontrollpunkt, der ein solides Design und eine präzise Bearbeitung in ein zuverlässiges und profitables Fertigungswerkzeug umsetzt.

Zusammenfassungstabelle:

| Schlüsselphase | Primäres Ziel | Kritische Prüfungen |

|---|---|---|

| Vorbereitung | Sicherstellen, dass alle Teile sauber, entgratet und spezifikationsgerecht sind. | Maßhaltigkeit, Oberflächengüte, Gratefreiheit. |

| Teilmontage | Aufbau von Kern-/Kavitäteneinsätzen, Auswerfersystemen und Schiebern. | Reibungslose Bewegung, korrekte Ausrichtung, klemmfreier Betrieb. |

| Endmontage | Zusammenfügen der Formhälften und Installation von Ausrichtungssystemen. | Perfekter Trennlinienverschluss, Passung von Führungsstift/-buchse. |

| Prüfung & Einstellung | Validierung von Funktion und Leistung vor der Produktion. | Anpassungsprüfungen, Auswerfersystemweg, Kühlkreislaufintegrität. |

Benötigen Sie einen zuverlässigen Partner für Ihren Spritzgießerfolg? Die Präzision und Langlebigkeit Ihrer Spritzgussformen sind von größter Bedeutung. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien bereitzustellen, die sorgfältige Prozesse wie die Formenmontage und -validierung unterstützen. Von Präzisionsmesswerkzeugen bis hin zu Wartungszubehör helfen unsere Produkte sicherzustellen, dass Ihre Formen einwandfrei funktionieren. Lassen Sie uns besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- Assemble Square Lab Press Mold für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Fortschrittliche technische Fein-Keramik-Teile aus Bornitrid (BN)

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Labor-Mörserschleifmaschine zur Probenvorbereitung

Andere fragen auch

- Woraus bestehen Pelletpressformen? Wählen Sie das richtige Material für eine präzise RFA-Analyse

- Wofür werden Formen verwendet? Erschließen Sie die Massenproduktion von Präzisionsteilen

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region

- Was sind die Teile einer Pressform? Ein Leitfaden zu Stempel, Matrize und Schlüsselkomponenten

- Wie werden Formen hergestellt? CNC-Bearbeitung vs. 3D-Druck für Ihre Produktionsanforderungen