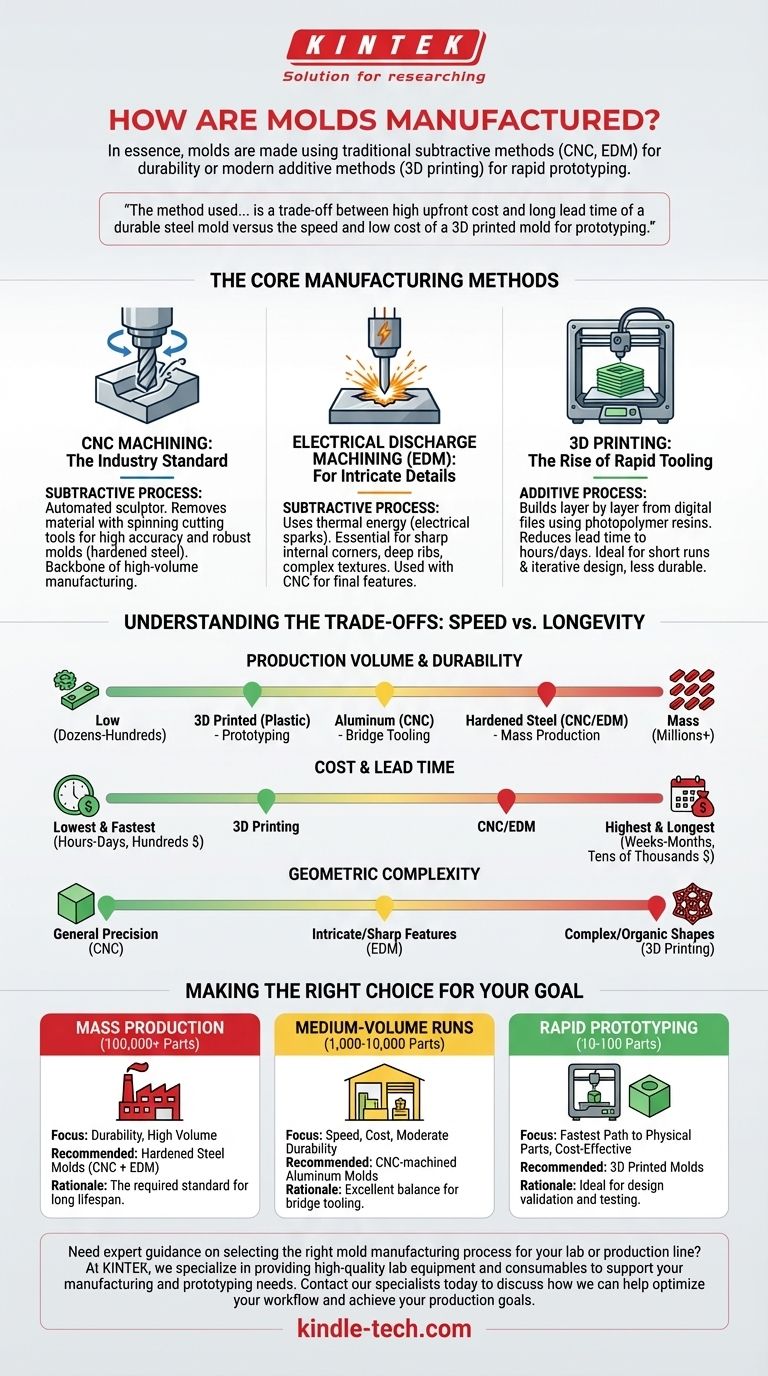

Im Wesentlichen werden Formen entweder mit traditionellen subtraktiven Methoden wie CNC-Bearbeitung und Erodieren oder mit modernen additiven Methoden wie dem 3D-Druck hergestellt. Die traditionellen Ansätze schnitzen Formen aus Metallblöcken und bieten extreme Haltbarkeit für die Massenproduktion, während der 3D-Druck Formen Schicht für Schicht für schnelles, kostengünstiges Prototyping aufbaut.

Die Methode zur Herstellung einer Form wird vollständig durch ihren Verwendungszweck bestimmt. Die Kernentscheidung ist ein Kompromiss zwischen den hohen Anfangskosten und der langen Vorlaufzeit einer langlebigen Stahlform für die Massenproduktion gegenüber der Geschwindigkeit und den geringen Kosten einer 3D-gedruckten Form für das Prototyping und Kleinserien.

Die Kernherstellungsmethoden

Zu verstehen, wie eine Form hergestellt wird, bedeutet, den grundlegenden Unterschied zwischen dem Schnitzen von etwas aus einem festen Block und dem Aufbau von Grund auf zu verstehen. Jeder Ansatz spielt eine eigenständige Rolle in der modernen Fertigung.

CNC-Bearbeitung: Der Industriestandard

Die CNC-Bearbeitung (Computer Numerical Control) ist ein subtraktiver Prozess. Stellen Sie es sich wie einen hochpräzisen, automatisierten Bildhauer vor, der einen Metallblock behaut.

Ein Computer sendet digitale Designanweisungen an die Maschine, die rotierende Schneidwerkzeuge verwendet, um systematisch Material von einem massiven Block aus Aluminium oder Stahl zu entfernen, bis die endgültige Formhöhle entsteht.

Diese Methode wird wegen ihrer hohen Genauigkeit und der Fähigkeit, robuste Formen aus gehärtetem Werkzeugstahl herzustellen, geschätzt und bildet das Rückgrat der Serienfertigung.

Funkenerosionsbearbeitung (EDM): Für komplizierte Details

EDM (Electrical Discharge Machining) ist ein weiteres subtraktives Verfahren, das jedoch thermische Energie anstelle von mechanischer Kraft nutzt. Es entfernt Material, indem es eine Reihe schneller, kontrollierter elektrischer Funken zwischen einer Elektrode und dem Metallwerkstück erzeugt.

Diese Technik ist unerlässlich für die Herstellung von Merkmalen, die mit herkömmlichen Schneidwerkzeugen schwer oder unmöglich herzustellen sind, wie z. B. scharfe Innenkanten, tiefe Rippen oder komplexe Texturen.

EDM ist kein eigenständiger Prozess; es wird fast immer in Verbindung mit der CNC-Bearbeitung eingesetzt, um die endgültigen, hochdetaillierten Merkmale einer Stahlform zu erzeugen.

3D-Druck: Der Aufstieg des Rapid Tooling

Der 3D-Druck ist ein additiver Prozess. Anstatt Material zu entfernen, baut er die Form Schicht für Schicht aus einer digitalen Datei auf, typischerweise unter Verwendung von Photopolymerharzen, die durch UV-Licht ausgehärtet werden.

Dieser Ansatz reduziert die Vorlaufzeit drastisch von Wochen oder Monaten auf nur Stunden oder Tage und ermöglicht es Ingenieuren, physische Prototypen mit beispielloser Geschwindigkeit zu erstellen und zu testen.

Obwohl diese Kunststoffformen nicht so langlebig sind wie Metallformen, sind sie für kurze Produktionsläufe und iterative Designvalidierungen mehr als ausreichend.

Die Kompromisse verstehen: Geschwindigkeit vs. Langlebigkeit

Die Wahl der Formherstellungsmethode ist eine strategische Entscheidung, die Kosten, Geschwindigkeit und das erforderliche Produktionsvolumen abwägt. Es gibt nicht die eine „beste“ Methode; es gibt nur die richtige Methode für den jeweiligen Job.

Produktionsvolumen und Haltbarkeit

Die Lebensdauer einer Form hängt direkt von dem Material ab, aus dem sie besteht.

- Formen aus gehärtetem Stahl (CNC/EDM): Gebaut für Millionen von Spritzgusszyklen. Dies ist die einzige Option für die echte Massenproduktion.

- Aluminiumformen (CNC): Eine „Brückenwerkzeug“-Lösung. Sie sind schneller und günstiger zu bearbeiten als Stahl, nutzen sich aber viel schneller ab und halten typischerweise Tausende bis Zehntausende von Zyklen.

- 3D-gedruckte Formen (Kunststoff): Entwickelt für das Prototyping. Sie halten Dutzende bis Hunderte von Zyklen stand, was ideal für die Designvalidierung, aber ungeeignet für die Produktion ist.

Kosten und Vorlaufzeit

Der finanzielle und zeitliche Aufwand variiert je nach Methode dramatisch.

- CNC/EDM: Höchste Kosten und längste Vorlaufzeit. Eine komplexe Stahlform kann Zehntausende von Dollar kosten und 4–12 Wochen oder länger in der Herstellung dauern.

- 3D-Druck: Niedrigste Kosten und schnellste Vorlaufzeit. Eine Prototypform kann intern für einige hundert Dollar in unter 24 Stunden gedruckt werden.

Geometrische Komplexität

Jede Methode hat einzigartige Stärken, wenn es um die Geometrie des Teils geht.

Die CNC-Bearbeitung ist hervorragend für allgemeine Präzision, aber EDM ist für scharfe Innenmerkmale erforderlich. Der 3D-Druck kann jedoch unglaublich komplexe und organische Formen mit internen Kühlkanälen erzeugen, die traditionell nicht maschinell hergestellt werden könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Produktionsziel ist der wichtigste Faktor bei der Bestimmung des richtigen Formherstellungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (über 100.000 Teile) liegt: Formen aus gehärtetem Stahl, die mit einer Kombination aus CNC-Bearbeitung und EDM hergestellt werden, sind der erforderliche Standard für die Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf mittelgroßen Serien (1.000–10.000 Teile) liegt: CNC-gefräste Aluminiumformen bieten eine ausgezeichnete Balance zwischen Geschwindigkeit, Kosten und moderater Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping und Designvalidierung (10–100 Teile) liegt: 3D-gedruckte Formen bieten den schnellsten und kostengünstigsten Weg, um physische Teile zum Testen in die Hand zu bekommen.

Letztendlich geht es bei der Auswahl des richtigen Formherstellungsprozesses darum, die Fähigkeiten des Werkzeugs mit dem spezifischen Zeitplan und Produktionsvolumen Ihres Projekts in Einklang zu bringen.

Zusammenfassungstabelle:

| Herstellungsmethode | Prozesstyp | Am besten geeignet für | Typisches Material | Vorlaufzeit | Hauptvorteil |

|---|---|---|---|---|---|

| CNC-Bearbeitung | Subtraktiv | Massenproduktion | Stahl, Aluminium | 4–12 Wochen | Hohe Genauigkeit & Haltbarkeit |

| EDM | Subtraktiv | Komplizierte Details | Stahl | Wird mit CNC verwendet | Scharfe Ecken & komplexe Merkmale |

| 3D-Druck | Additiv | Prototyping & Kleinserien | Photopolymerharz | Stunden bis Tage | Schnelle Bearbeitung & geringe Kosten |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Formherstellungsprozesses für Ihr Labor oder Ihre Produktionslinie?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien spezialisiert, um Ihre Fertigungs- und Prototyping-Anforderungen zu unterstützen. Ob Sie in der Massenproduktion tätig sind, die langlebige Stahlformen erfordert, oder im Rapid Prototyping mit 3D-Druck – unsere Lösungen gewährleisten Präzision und Effizienz.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihren Workflow optimieren und Ihnen helfen können, Ihre Produktionsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Spezielle Heißpressform für Laboranwendungen

- Spezialform-Pressform für das Labor

- Zylindrische Pressform für Laboranwendungen

- Polygon-Pressform für Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

Andere fragen auch

- Welche Rolle spielen Graphitformen beim Vakuum-Heißpressen? Optimierung der Legierungspulverdichte und Präzision

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Heißpressen von Beryllium? Verbesserung der Verdichtung & Präzision

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Wie funktionieren Graphitformen im Vakuum-Heißpressverfahren für ZnS? Optimierung der Verdichtung & optischen Klarheit

- Welche Rolle spielen Graphitformteile beim Vakuum-Warmpressen von Ti-3Al-2.5V? Optimierung der Legierungsverdichtung