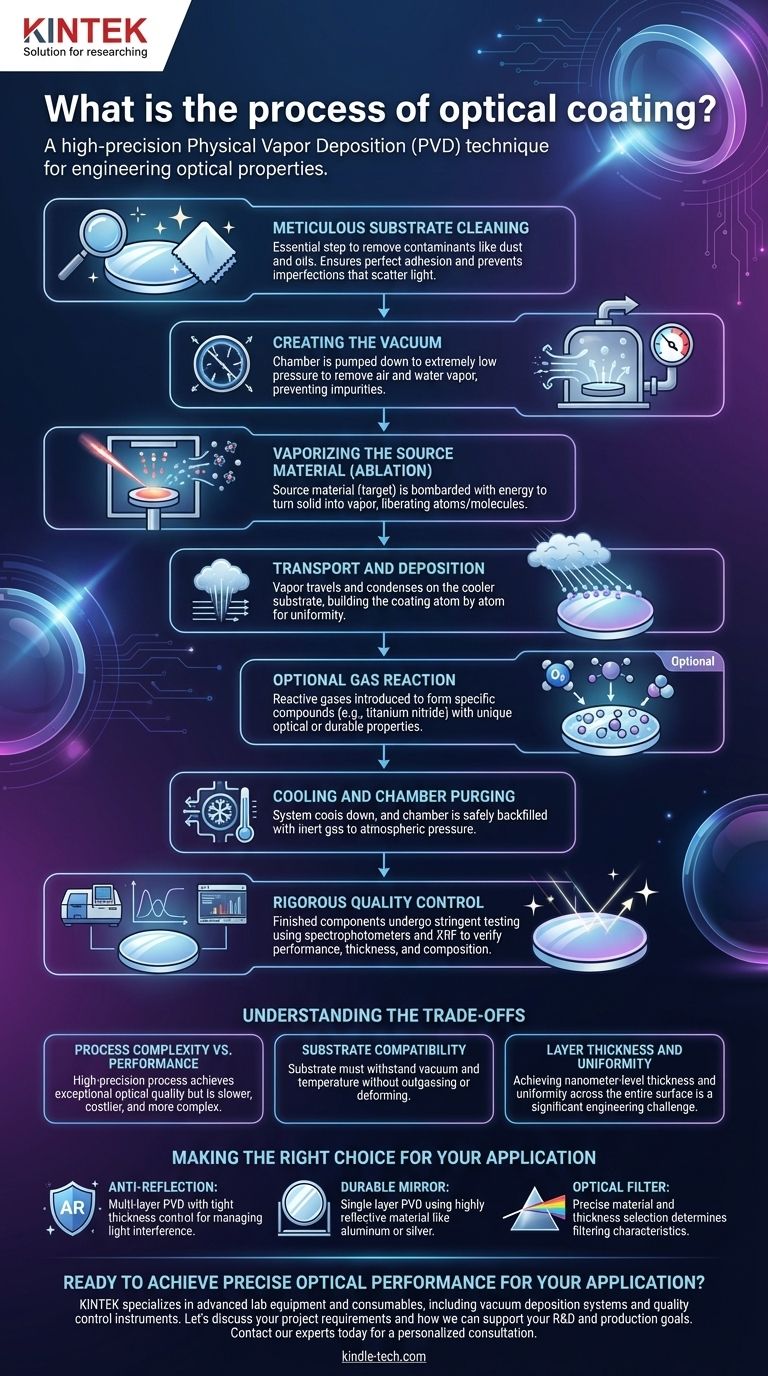

Im Kern ist der optische Beschichtungsprozess eine Hochpräzisionstechnik zur Abscheidung außergewöhnlich dünner Materialschichten auf einer optischen Komponente, wie einer Linse oder einem Spiegel. Dies wird am häufigsten durch physikalische Gasphasenabscheidung (PVD) in einer Vakuumkammer erreicht. Die grundlegenden Schritte umfassen die sorgfältige Reinigung der Komponente (Substrat), die Erzeugung eines Hochvakuums, die Verdampfung eines Ausgangsmaterials und dessen Kondensation auf dem Substrat in ultradünnen, kontrollierten Schichten.

Die Herausforderung der optischen Beschichtung besteht nicht nur darin, eine Schicht aufzutragen; es geht darum, die optischen Eigenschaften einer Oberfläche auf nahezu atomarer Ebene zu konstruieren. Der gesamte Prozess ist darauf ausgelegt, reine, gleichmäßige Filme mit Dicken im Nanometerbereich zu erzeugen, um präzise zu steuern, wie Licht reflektiert, transmittiert oder gefiltert wird.

Die grundlegenden Phasen: Vorbereitung und Umgebung

Bevor Material abgeschieden werden kann, müssen das Substrat und seine Umgebung perfekt sein. Jede Abweichung in dieser Phase beeinträchtigt die Endqualität der Beschichtung.

Phase 1: Akribische Substratreinigung

Der erste und kritischste Schritt ist die Reinigung des Substrats. Jegliche mikroskopische Verunreinigungen wie Staub, Öle oder Rückstände verhindern, dass die Beschichtung korrekt haftet.

Dieses Versagen der Haftung führt zu Unvollkommenheiten, die Licht streuen und die optische Leistung beeinträchtigen können, wodurch die Komponente für hochpräzise Anwendungen unbrauchbar wird.

Phase 2: Erzeugung des Vakuums

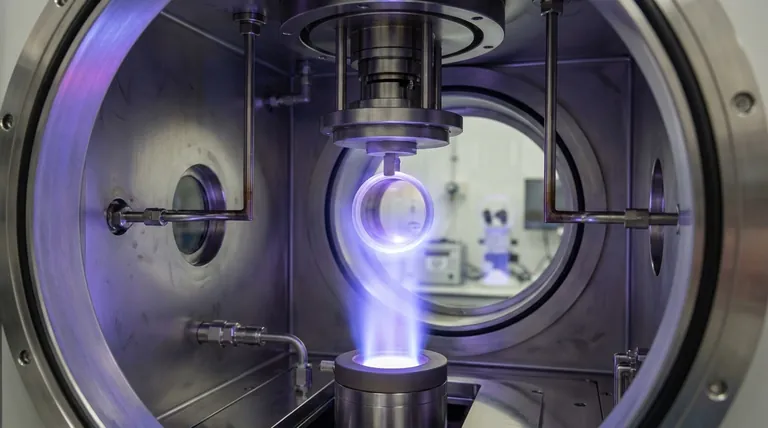

Die gereinigten Komponenten werden in eine Vakuumkammer geladen, die dann auf einen extrem niedrigen Druck gepumpt wird.

Dieses Vakuum ist unerlässlich, da es Luft und Wasserdampf entfernt. Diese Partikel würden sonst während des Transports mit dem Beschichtungsmaterial kollidieren, was zu Verunreinigungen und einem ungleichmäßigen Film führen würde.

Das Herzstück des Prozesses: Materialabscheidung

In dieser Phase wird die Beschichtung tatsächlich gebildet. Es ist eine Abfolge physikalischer Prozesse, die mit immenser Präzision gesteuert werden.

Phase 3: Verdampfung des Ausgangsmaterials (Ablation)

In der Kammer wird ein Ausgangsmaterial, bekannt als Target, mit Energie bombardiert, um es von einem Feststoff in einen Dampf umzuwandeln.

Dies wird oft durch Methoden wie einen Elektronenstrahl oder einen elektrischen Lichtbogen erreicht, um das Target zu treffen und einzelne Atome oder Moleküle freizusetzen. Dies ist der "physikalische Dampf"-Teil von PVD.

Phase 4: Transport und Abscheidung

Das verdampfte Material bewegt sich geradlinig durch das Vakuum und kondensiert auf der kühleren Oberfläche der optischen Komponenten.

Dieser Prozess baut die Beschichtung Atom für Atom auf und erzeugt einen außergewöhnlich dünnen und gleichmäßigen Film. Bei komplexen Beschichtungen wird dies mit verschiedenen Materialien wiederholt, um einen Stapel mehrerer Schichten aufzubauen.

Phase 5: Optionale Gasreaktion

In einigen Fällen wird ein reaktives Gas wie Sauerstoff oder Stickstoff in die Kammer eingeleitet.

Die verdampften Metallatome reagieren mit diesem Gas, während sie sich auf dem Substrat ablagern, und bilden eine spezifische Verbindung (wie Titannitrid oder Siliziumdioxid) mit einzigartigen optischen oder dauerhaften Eigenschaften.

Leistungssicherung: Letzte Schritte und Qualitätskontrolle

Eine Beschichtung ist nur so gut wie ihre gemessene Leistung. Der Prozess schließt mit der Überprüfung und der Rückkehr zu normalen atmosphärischen Bedingungen ab.

Phase 6: Abkühlung und Kammerreinigung

Sobald die Abscheidung abgeschlossen ist, lässt man das System abkühlen. Die Kammer wird dann vorsichtig mit einem Inertgas wie Argon wieder befüllt, um sie sicher auf atmosphärischen Druck zu bringen.

Phase 7: Strenge Qualitätskontrolle

Fertige Komponenten werden strengen Tests unterzogen. Jede Charge wird inspiziert, um Konsistenz und Leistung zu gewährleisten.

Spezialisierte Instrumente wie Spektralphotometer werden verwendet, um zu messen, wie die Beschichtung Licht reflektiert und transmittiert, während ein Röntgenfluoreszenz-Gerät (XRF) die Dicke und Zusammensetzung des Films überprüfen kann.

Die Kompromisse verstehen

Obwohl leistungsstark, birgt der optische Beschichtungsprozess inhärente Komplexitäten und Einschränkungen, die gehandhabt werden müssen.

Prozesskomplexität vs. Leistung

Dies ist ein hochtechnisierter und oft langsamer Prozess. Die außergewöhnliche optische Leistung, Haltbarkeit und Präzision, die erreicht werden, gehen mit höheren Kosten und einer höheren Komplexität im Vergleich zu Standardbeschichtungsverfahren einher.

Substratkompatibilität

Das Substratmaterial muss dem Vakuum und den Temperaturänderungen in der Kammer standhalten können, ohne sich zu verformen oder eigene Gase ("Ausgasen") freizusetzen, die den Prozess kontaminieren würden.

Schichtdicke und Gleichmäßigkeit

Das Erreichen einer perfekt gleichmäßigen Beschichtungsdicke, insbesondere auf einer gekrümmten Linse, ist eine erhebliche technische Herausforderung. Der gesamte Prozess basiert auf einer strengen Kontrolle von Temperatur, Druck und Abscheidungsrate, um sicherzustellen, dass jeder Teil der Optik identisch funktioniert.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Parameter des Beschichtungsprozesses werden auf das gewünschte optische Ergebnis zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähiger Antireflexion liegt: Sie benötigen einen mehrschichtigen PVD-Prozess mit extrem präziser Dickenkontrolle, um Lichtinterferenzen über verschiedene Wellenlängen hinweg zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines haltbaren Spiegels liegt: Ein einschichtiger PVD-Prozess mit einem hochreflektierenden Material wie Aluminium oder Silber ist oft die effektivste und direkteste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Filtern spezifischer Lichtwellenlängen liegt: Die Wahl der Beschichtungsmaterialien und die präzise Dicke jeder Schicht sind von größter Bedeutung, da diese Faktoren direkt die Grenz- und Durchlassbandeigenschaften des Filters bestimmen.

Das Verständnis dieses Prozesses der atomaren Ingenieurkunst ist der erste Schritt zur Spezifikation einer Beschichtung, die Ihren genauen Leistungsanforderungen entspricht.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Akribische Substratreinigung | Gewährleistet perfekte Haftung und eliminiert lichtstreuende Verunreinigungen. |

| 2. Umgebung | Erzeugung eines Hochvakuums | Entfernt Luft und Dampf, um Verunreinigungen zu vermeiden und einen gleichmäßigen Film zu gewährleisten. |

| 3. Abscheidung | Verdampfung des Ausgangsmaterials (Ablation) | Setzt Atome/Moleküle von einem Target mittels Elektronenstrahl oder Lichtbogen frei. |

| 4. Abscheidung | Transport und Kondensation | Baut die Beschichtung Atom für Atom auf dem Substrat für ultradünne Schichten auf. |

| 5. (Optional) | Einleiten von reaktivem Gas | Bildet Verbindungen wie Titannitrid für spezifische optische/dauerhafte Eigenschaften. |

| 6. Abschluss | Abkühlung und Kammerreinigung | Bringt das System sicher mit einem Inertgas auf atmosphärischen Druck zurück. |

| 7. Verifizierung | Strenge Qualitätskontrolle | Verwendet Spektralphotometer und XRF zur Überprüfung von Leistung, Dicke und Zusammensetzung. |

Bereit, präzise optische Leistung für Ihre Anwendung zu erzielen?

Der komplexe Prozess der optischen Beschichtung erfordert zuverlässige, hochleistungsfähige Geräte, um Reinheit, Gleichmäßigkeit und exakte Dickenkontrolle zu gewährleisten. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für Laboranforderungen, einschließlich Vakuumbeschichtungssystemen und Qualitätskontrollinstrumenten.

Wir können Ihnen die Werkzeuge und das Fachwissen zur Verfügung stellen, um Sie bei der Entwicklung von hochleistungsfähigen Antireflexbeschichtungen, langlebigen Spiegeln oder präzisen optischen Filtern zu unterstützen. Lassen Sie uns Ihre Projektanforderungen besprechen und wie wir Ihre F&E- und Produktionsziele unterstützen können.

Kontaktieren Sie unsere Experten noch heute für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen