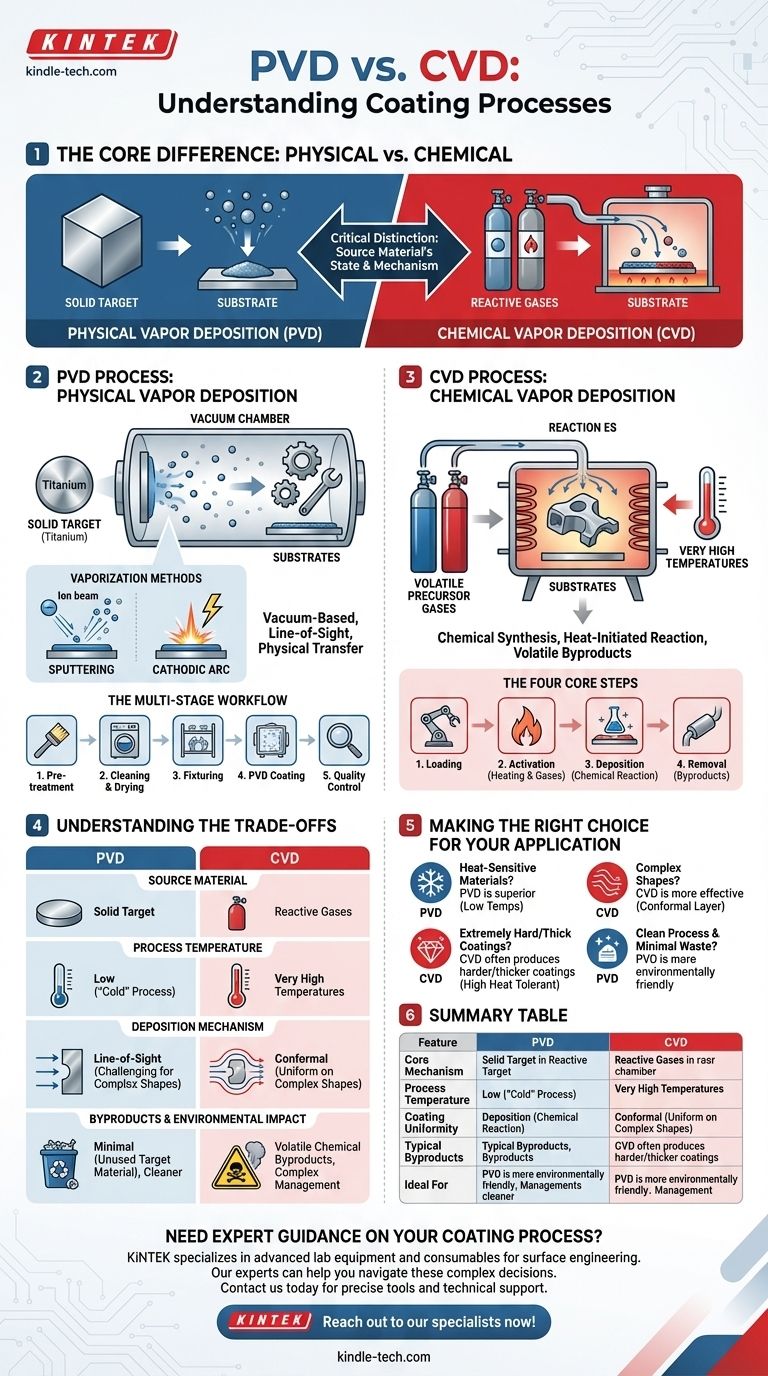

Im Wesentlichen liegt der Hauptunterschied zwischen physikalisch und chemisch. Die physikalische Gasphasenabscheidung (PVD) ist ein vakuumgestütztes Verfahren, bei dem ein fester Werkstoff verdampft und dann Atom für Atom physikalisch auf einem Bauteil abgeschieden wird. Umgekehrt verwendet die chemische Gasphasenabscheidung (CVD) reaktive Gase, die auf der erhitzten Oberfläche des Bauteils eine chemische Reaktion eingehen und eine neue Materialschicht aus dem resultierenden chemischen Abbau bilden.

Die entscheidende Unterscheidung liegt im Zustand des Ausgangsmaterials: PVD überträgt ein festes Material physikalisch in einen Dampf und auf ein Bauteil, während CVD eine neue Schicht aus reaktiven Gasen chemisch aufbaut. Dieser grundlegende Unterschied im Mechanismus bestimmt die Prozessbedingungen, die resultierenden Eigenschaften und die idealen Anwendungen für jede Beschichtung.

Der Prozess der physikalischen Gasphasenabscheidung (PVD)

PVD ist grundsätzlich ein Sichtlinien-Abscheidungsverfahren, das unter Hochvakuum stattfindet. Es lässt sich am besten als die direkte Übertragung eines Materials von einer Quell-Targetscheibe auf die Oberfläche des Substrats verstehen, ohne dessen chemische Natur zu verändern.

Das Prinzip der physikalischen Übertragung

Der gesamte PVD-Prozess wird in einer Vakuumkammer durchgeführt, um die Reinheit der Beschichtung zu gewährleisten. Ein fester Quellwerkstoff, bekannt als Target (z. B. Titan, Chrom), ist die Quelle der Beschichtung.

Verdampfungsmethoden

Um das Targetmaterial zu übertragen, muss es zunächst in eine Dampfform umgewandelt werden. Dies geschieht durch energiereiche Methoden, einschließlich:

- Sputtern: Ein Ionenstrahl (Plasma) beschießt das feste Target und schlägt dabei physikalisch Atome von seiner Oberfläche ab.

- Kathodischer Lichtbogen: Ein Hochstromlichtbogen bewegt sich über die Oberfläche des Targets und verdampft das Material.

Das verdampfte Metall wandert dann durch die Vakuumkammer und kondensiert auf den kühleren Bauteilen, wodurch ein dünner, stark gebundener Film entsteht. Reaktive Gase wie Stickstoff können hinzugefügt werden, um spezifische Verbindungen wie Titannitrid (TiN) zu erzeugen.

Der mehrstufige Arbeitsablauf

Eine erfolgreiche PVD-Beschichtung umfasst mehr als nur den Abscheidungsschritt. Ein typischer industrieller Prozess beinhaltet:

- Vorbehandlung: Entfernen alter Beschichtungen und Vorbereiten der Oberfläche.

- Reinigung & Trocknung: Sicherstellen, dass das Bauteil atomar rein ist, für optimale Haftung.

- Bestückung (Fixturing): Montage der Teile in der Kammer für eine gleichmäßige Exposition.

- PVD-Beschichtung: Der eigentliche Verdampfungs- und Abscheidungsprozess.

- Qualitätskontrolle: Messung der Dicke und Prüfung auf Defekte.

Der Prozess der chemischen Gasphasenabscheidung (CVD)

CVD ist keine physikalische Übertragung, sondern eine chemische Synthese, die direkt auf der Oberfläche des Bauteils stattfindet. Sie ist auf Wärme angewiesen, um die Reaktion auszulösen und aufrechtzuerhalten.

Das Prinzip der chemischen Reaktion

Bei CVD werden verschiedene flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Das zu beschichtende Bauteil (das Substrat) wird auf eine hohe Temperatur erhitzt, was die Energie liefert, die erforderlich ist, um eine chemische Reaktion zwischen den Gasen auszulösen.

Die vier Kernschritte

Der CVD-Prozess folgt einer klaren Abfolge:

- Beladen: Das Substrat wird in die Reaktionskammer eingebracht.

- Aktivierung: Die Kammer wird erhitzt und der Druck angepasst, während ein Gemisch aus Vorläufer- und Inertgasen eingeleitet wird.

- Abscheidung: Die hohe Temperatur bewirkt, dass die Gase auf der Oberfläche des Substrats zersetzt werden und reagieren, wodurch ein neuer, fester Film abgeschieden wird.

- Entfernung: Flüchtige chemische Nebenprodukte der Reaktion werden zur sicheren Verarbeitung aus der Kammer abgesaugt.

Die Abwägungen verstehen

Die Wahl zwischen PVD und CVD wird durch die grundlegenden Unterschiede in ihren Mechanismen und Betriebsbedingungen bestimmt.

Quellmaterial: Fest vs. Gas

PVD verwendet ein festes Target des Beschichtungsmaterials. CVD verwendet ein präzises Gemisch aus reaktiven Gasen. Dies ist der fundamentalste Unterschied und beeinflusst die gesamte Einrichtung.

Prozesstemperatur

Dies ist der bedeutendste praktische Unterschied. PVD ist ein „kaltes“ Verfahren, das typischerweise bei viel niedrigeren Temperaturen abläuft. CVD erfordert sehr hohe Temperaturen, um die Aktivierungsenergie für die chemischen Reaktionen bereitzustellen.

Abscheidungsmechanismus: Sichtlinie vs. Konform

Da PVD-Atome in einer geraden Linie reisen, gilt es als Sichtlinienverfahren (line-of-sight). Dies kann es schwierig machen, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

CVD-Gase hingegen können in Hohlräume und um Ecken fließen und diffundieren, was zu einer hochgleichmäßigen und konformen Beschichtung führt, die alle freiliegenden Oberflächen gleichmäßig bedeckt.

Nebenprodukte und Umweltauswirkungen

PVD ist ein saubererer Prozess, wobei der Haupt „Abfall“ das ungenutzte Targetmaterial ist. CVD erzeugt von Natur aus flüchtige chemische Nebenprodukte, die sorgfältig gehandhabt und behandelt werden müssen, was die Komplexität des Betriebs erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von dem Material ab, das Sie beschichten, und den Eigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: PVD ist die überlegene Wahl aufgrund seiner deutlich niedrigeren Betriebstemperaturen, die das darunter liegende Bauteil nicht beschädigen oder verformen.

- Wenn Ihr Hauptaugenmerk auf einer sehr gleichmäßigen Beschichtung einer komplexen Form liegt: CVD ist oft effektiver, da die Vorläufergase alle Oberflächen erreichen können, um eine konforme Schicht zu bilden.

- Wenn Ihr Hauptaugenmerk auf einer extrem harten und verschleißfesten Beschichtung liegt: CVD kann oft dickere und härtere Beschichtungen (wie diamantähnlichen Kohlenstoff) erzeugen, vorausgesetzt, das Substrat hält der hohen Hitze stand.

- Wenn Ihr Hauptaugenmerk auf einem sauberen Prozess mit minimalem chemischen Abfall liegt: PVD ist die unkompliziertere und umweltfreundlichere Option, da keine flüchtigen Nebenprodukte entstehen.

Das Verständnis der Kernunterscheidung zwischen physikalischer Übertragung und chemischer Reaktion ist der Schlüssel zur Auswahl der richtigen Lösung für die Oberflächentechnik für Ihre spezifische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Physikalische Übertragung von verdampftem festem Material | Chemische Reaktion von Gasen auf einer erhitzten Oberfläche |

| Prozesstemperatur | Niedrig („kaltes“ Verfahren) | Sehr hoch |

| Beschichtungsgleichmäßigkeit | Sichtlinie (kann bei komplexen Formen Schwierigkeiten bereiten) | Konform (ideal für komplexe 3D-Formen) |

| Typische Nebenprodukte | Minimal (ungenutztes Targetmaterial) | Flüchtige chemische Nebenprodukte |

| Ideal für | Wärmeempfindliche Materialien, saubererer Prozess | Komplexe Formen, extrem harte/dicke Beschichtungen |

Benötigen Sie Expertenberatung zu Ihrem Beschichtungsprozess?

Die Wahl zwischen PVD und CVD ist entscheidend, um die gewünschte Leistung, Haltbarkeit und Kosteneffizienz für Ihre Komponenten zu erzielen. Die falsche Wahl kann zu Bauteilausfällen oder unnötigen Kosten führen.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Experten können Ihnen helfen, diese komplexen Entscheidungen zu navigieren. Wir bieten die präzisen Werkzeuge und die technische Unterstützung, die für Forschung, Entwicklung und Qualitätskontrolle in Beschichtungsanwendungen erforderlich sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Beschichtungsprozess verbessern, die Produktqualität steigern und Ihre Markteinführungszeit beschleunigen können.

Wenden Sie sich jetzt an unsere Spezialisten!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen