Im Kern ist die Kautschukpyrolyse ein thermochemischer Zersetzungsprozess, der Altreifen mithilfe hoher Hitze in einer sauerstofffreien Umgebung abbaut. Anstatt das Material zu verbrennen, dekonstruiert dieser kontrollierte Prozess seine komplexen Polymerketten und wandelt einen problematischen Abfallstrom in wertvolle Produkte um: einen flüssigen, ölähnlichen Brennstoff, ein brennbares Gas und eine feste, kohlenstoffreiche Kohle.

Pyrolyse sollte nicht als Abfallentsorgung, sondern als Ressourcentransformation verstanden werden. Sie recycelt Altreifen chemisch zurück in Rohstoffe, aber die wirtschaftliche und ökologische Tragfähigkeit des Prozesses hängt von der Reinheit des Einsatzmaterials und der Kontrolle der Prozessbedingungen ab.

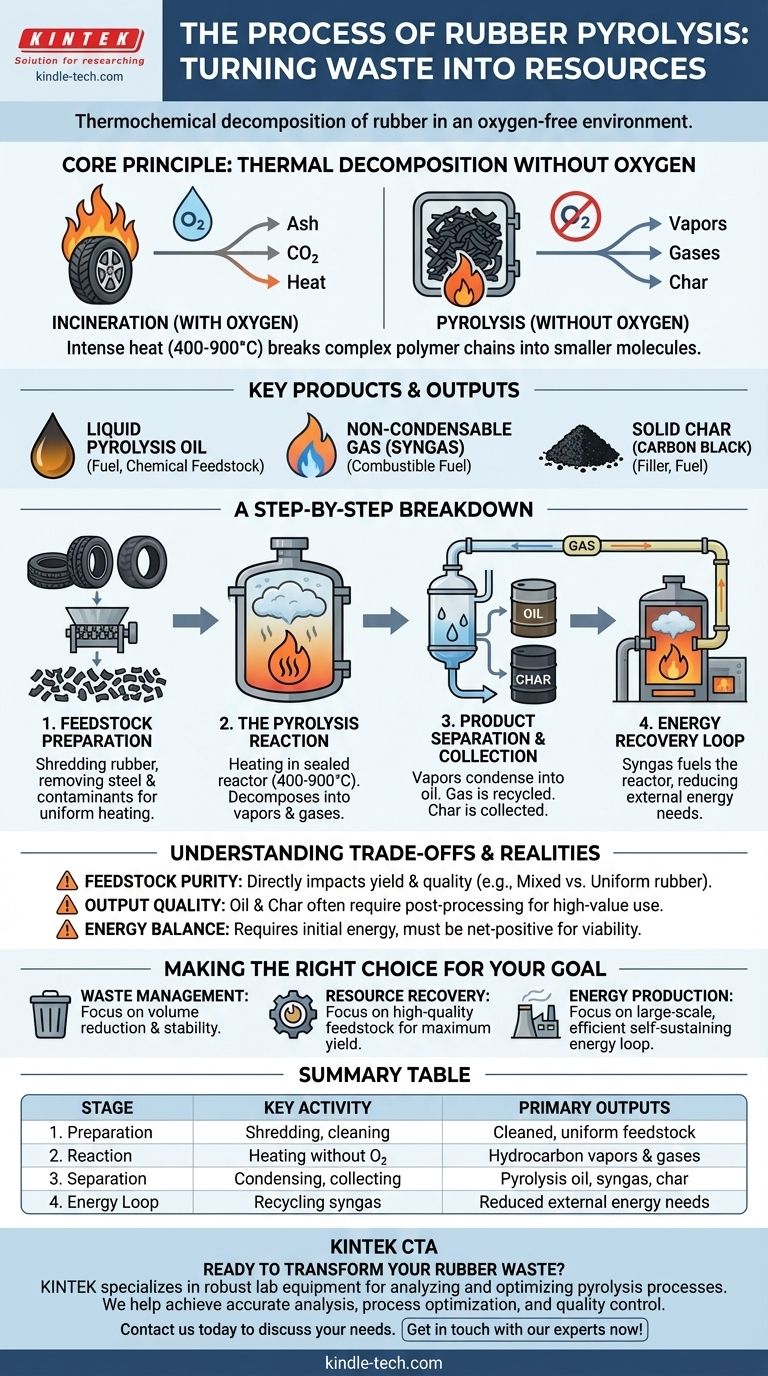

Das Kernprinzip: Thermische Zersetzung ohne Sauerstoff

Die Pyrolyse funktioniert, indem sie die chemische Struktur von Kautschuk durch intensive Hitze in einer kontrollierten, inerten Atmosphäre grundlegend verändert.

Was passiert im Reaktor?

Das geschredderte Kautschukmaterial wird in einen versiegelten Reaktor eingeführt und auf Temperaturen zwischen 400 °C und 900 °C erhitzt. Diese extreme Hitze, ohne die Anwesenheit von Sauerstoff, bewirkt, dass die langen Polymerketten, aus denen der Kautschuk besteht, heftig vibrieren und in kleinere, weniger komplexe Moleküle zerfallen.

Warum kein Sauerstoff?

Das Fehlen von Sauerstoff ist das definierende Merkmal der Pyrolyse und trennt sie von der Verbrennung. Mit Sauerstoff würde das Material einfach verbrennen (verbrennen) und hauptsächlich Asche, Kohlendioxid und Wärme erzeugen. Durch das Entfernen von Sauerstoff verhindern wir die Verbrennung und zwingen das Material stattdessen, sich thermisch in seine Bestandteile zu zersetzen.

Die Schlüsselprodukte

Diese Zersetzung führt zu drei Hauptprodukten:

- Dämpfe, die später zu flüssigem Pyrolyseöl kondensiert werden.

- Nicht kondensierbare Gase (Synthesegas), die brennbar sind.

- Ein fester Rückstand, der eine Form von Ruß oder Kohle ist.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Ein kommerzieller Kautschukpyrolysebetrieb folgt einer logischen Abfolge von der Abfallannahme bis zur Endproduktlagerung.

Schritt 1: Vorbereitung des Einsatzmaterials

Rohe Kautschukabfälle, wie alte Reifen oder Industrieabfälle, werden zunächst aufbereitet. Dies beinhaltet typischerweise das Zerkleinern des Materials in kleinere, einheitliche Stücke, um eine gleichmäßige Erwärmung zu gewährleisten. Entscheidend ist, dass Nicht-Kautschuk-Verunreinigungen wie Stahldrähte (in Reifen), Fasern und Schmutz entfernt werden, um eine Kontamination der Endprodukte zu verhindern.

Schritt 2: Die Pyrolyse-Reaktion

Der vorbereitete Kautschuk wird in den Pyrolyse-Reaktor eingespeist. Das System wird versiegelt, um eine sauerstofffreie (anaerobe) Umgebung zu schaffen, und es wird Wärme zugeführt. Während sich das Material zersetzt, setzt es eine Mischung aus Kohlenwasserstoffdämpfen und Gasen frei.

Schritt 3: Produktabtrennung und -sammlung

Dieses heiße Gasgemisch verlässt den Reaktor und gelangt in ein Trenn- und Kühlsystem.

- Kondensation: Die Dämpfe werden durch Kondensatoren geleitet, wo sie abkühlen und zu flüssigem Pyrolyseöl werden, das in Lagertanks gesammelt wird.

- Gasrecycling: Die verbleibenden nicht kondensierbaren Gase (Synthesegas) werden umgeleitet.

- Feststoffentladung: Die feste Kohle wird vom Boden des Reaktors entfernt, abgekühlt und gesammelt.

Schritt 4: Energierückgewinnungsschleife

Ein Schlüsselmerkmal effizienter Pyrolyseanlagen ist die Nutzung des aufgefangenen Synthesegases. Dieses brennbare Gas wird oft zurück zum Ofen geleitet, der den Reaktor heizt, und liefert einen erheblichen Teil der für den Prozess benötigten Energie. Dies erzeugt eine sich selbst erhaltende Energieschleife und reduziert die externen Brennstoffkosten.

Verständnis der Kompromisse und Realitäten

Obwohl vielversprechend, ist die Kautschukpyrolyse kein Allheilmittel. Ihr Erfolg hängt davon ab, mehrere praktische Herausforderungen zu bewältigen.

Die Reinheit des Einsatzmaterials ist von größter Bedeutung

Die Qualität und Konsistenz der eingehenden Kautschukabfälle wirken sich direkt auf die Ausbeute und Qualität der Produkte aus. Gemischte Materialien, wie eine Mischung verschiedener Kautschukarten oder Verunreinigungen, führen zu minderwertigerem Öl und Kohle. Beispielsweise kann die Ölausbeute bei gemischten Turnschuhen nur 20 % betragen, während sie bei einheitlichen Gummikabeln bei einem rentableren Wert von 35 % liegt.

Produktqualität und Nachbearbeitung

Das rohe Pyrolyseöl ist kein direkter Ersatz für raffinierten Diesel. Es erfordert oft eine weitere Verarbeitung, wie Destillation oder Reinigung, um es als stabilen Brennstoff in Motoren oder als chemisches Ausgangsmaterial verwenden zu können. Ebenso bestimmt die Qualität des Rußes, ob er als hochwertiges Produkt verkauft werden kann oder nur als minderwertiger Festbrennstoff geeignet ist.

Energiebilanz ist entscheidend

Obwohl das Recycling von Synthesegas den Prozess effizienter macht, benötigt das System immer noch einen erheblichen anfänglichen Energieaufwand, um die Betriebstemperatur zu erreichen. Ein erfolgreicher Betrieb muss so konzipiert sein, dass er netto energiegewinnend ist, bei dem der Wert der Produkte und die durch die Synthesegasschleife eingesparte Energie die anfänglichen Energie- und Betriebskosten übersteigen.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Pyrolysetechnologie sollte auf ein klares Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist eine ausgezeichnete Methode, um das Volumen nicht biologisch abbaubarer Kautschukabfälle drastisch zu reduzieren und sie in stabile, lagerfähige und potenziell wertvolle Materialien umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf der Ressourcengewinnung liegt: Der Erfolg hängt vollständig davon ab, ein konsistentes, sauberes Einsatzmaterial zu sichern, um die Ausbeute an wertvollem Pyrolyseöl und hochwertiger Kohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Der Prozess kann im großen Maßstab weitgehend autark sein, aber seine Tragfähigkeit als Nettoenergiequelle erfordert eine sorgfältige Konstruktion, um eine hohe Effizienz und minimale Energieverluste zu gewährleisten.

Letztendlich bietet die Kautschukpyrolyse eine wirksame Lösung, um ein hartnäckiges Umweltproblem in eine Quelle wertvoller Ressourcen zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktivität | Hauptprodukte |

|---|---|---|

| 1. Vorbereitung | Zerkleinern von Kautschuk, Entfernen von Verunreinigungen | Gereinigtes, einheitliches Einsatzmaterial |

| 2. Reaktion | Erhitzen im sauerstofffreien Reaktor (400–900 °C) | Kohlenwasserstoffdämpfe und Gase |

| 3. Trennung | Kondensation von Dämpfen, Sammlung von Feststoffen | Pyrolyseöl, Synthesegas, Kohle |

| 4. Energieschleife | Recycling von Synthesegas zur Befeuerung des Reaktors | Reduzierter externer Energiebedarf |

Bereit, Ihre Kautschukabfälle in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Analyse und Optimierung von Pyrolyseprozessen. Egal, ob Sie Forscher sind, der neue Methoden entwickelt, oder ein Industrieunternehmen, das skaliert – unsere präzisen Werkzeuge helfen Ihnen, die Ausbeute und Qualität Ihres Kautschukeinsatzmaterials zu maximieren.

Wir helfen unseren Labor-Kunden Folgendes zu erreichen:

- Genaue Analyse: Präzise Überwachung der Pyrolysebedingungen und der Produktqualität.

- Prozessoptimierung: Feinabstimmung von Temperatur- und Einsatzmaterialparametern für bessere Effizienz.

- Qualitätskontrolle: Sicherstellung der Reinheit und des Werts Ihrer endgültigen Öl-, Gas- und Kohleprodukte.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Pyrolyseforschung oder Ihren Betrieb unterstützen können. Lassen Sie uns Ihre Abfallwirtschaftsaufgabe in einen Erfolg bei der Ressourcengewinnung verwandeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Interner Kautschukmischer Kautschuk-Knetmaschine zum Mischen und Kneten

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung