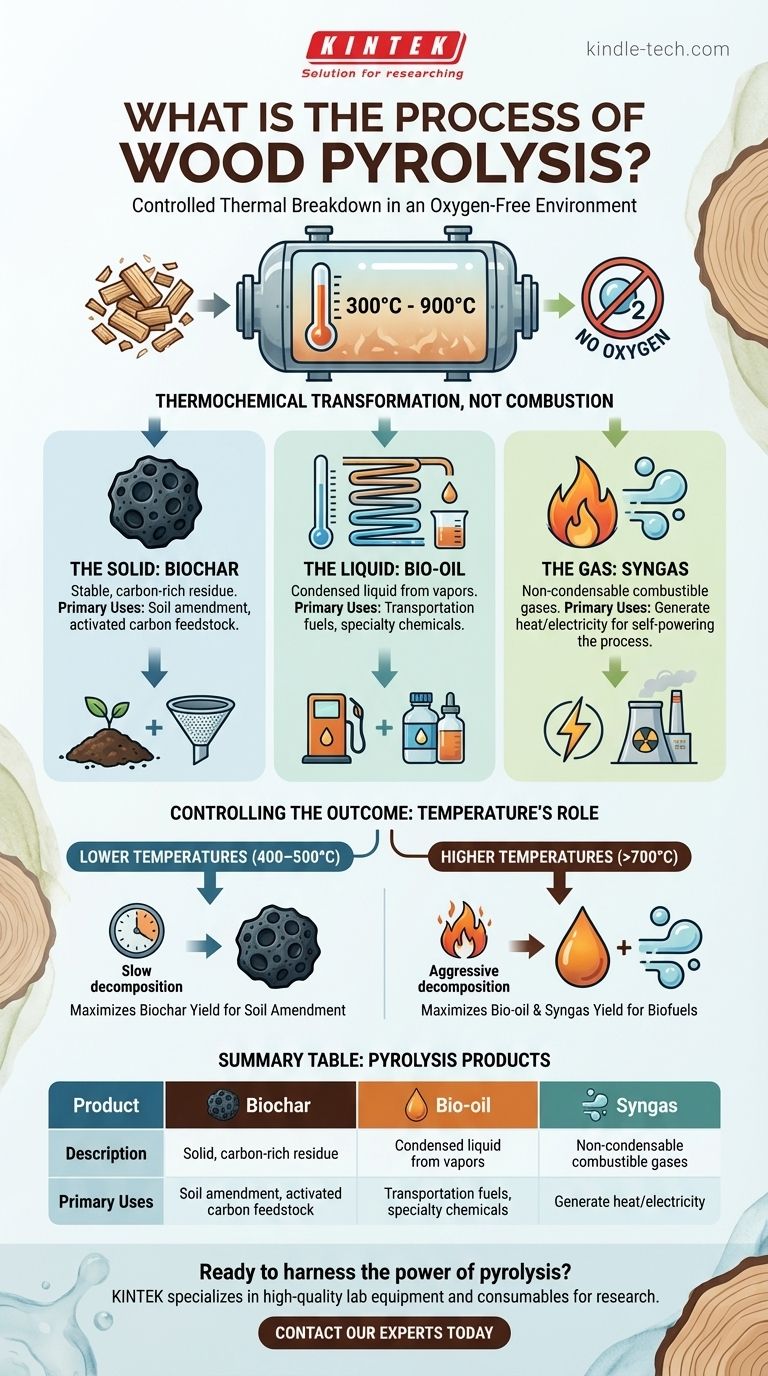

Im Kern ist die Holzpyrolyse der Prozess der chemischen Zersetzung von Holz unter Verwendung hoher Hitze in einer sauerstofffreien Umgebung. Dies ist keine Verbrennung; es ist ein kontrollierter thermischer Abbau, der die feste Biomasse in eine Reihe völlig neuer und wertvoller Produkte umwandelt. Der Prozess findet typischerweise in einem versiegelten Reaktor bei Temperaturen zwischen 300°C und 900°C statt.

Die entscheidende Erkenntnis ist, dass Pyrolyse eine Transformation und keine Zerstörung ist. Durch sorgfältige Kontrolle der Hitze und den Ausschluss von Sauerstoff können Sie präzise bestimmen, ob das ursprüngliche Holz zu einem stabilen Feststoff (Biokohle), einem flüssigen Brennstoff (Bio-Öl) oder einem brennbaren Gas (Synthesegas) wird.

Der Kernmechanismus: Hitze ohne Sauerstoff

Pyrolyse ist ein thermochemischer Prozess, ein Begriff, der von den griechischen Wörtern 'pyro' (Feuer) und 'lysis' (Trennung) abgeleitet ist. Es ist buchstäblich der Akt der Trennung einer Substanz mittels Hitze.

Warum die Abwesenheit von Sauerstoff entscheidend ist

Wenn Holz in Anwesenheit von Sauerstoff erhitzt wird, verbrennt es – ein Prozess, der als Verbrennung bezeichnet wird. Diese Reaktion setzt Energie in Form von Wärme und Licht frei und hinterlässt eine geringe Menge Asche.

Bei der Pyrolyse verhindert die Abwesenheit von Sauerstoff die Verbrennung. Anstatt zu verbrennen, bricht die hohe Hitze die komplexen chemischen Bindungen innerhalb der Hauptbestandteile des Holzes – Zellulose, Hemizellulose und Lignin – auf, wodurch sie sich in einfachere, stabilere Substanzen zersetzen.

Was im Reaktor passiert

Der Prozess beginnt mit der Zufuhr von Holz in eine versiegelte Kammer, die als Reaktor bezeichnet wird. Dieser Reaktor wird auf eine Zieltemperatur erhitzt, wobei zuerst jegliche Restfeuchtigkeit abgetrieben wird.

Wenn die Temperatur steigt, beginnt sich das Holz zu zersetzen und setzt eine Mischung aus Gasen und Dämpfen frei. Diese werden dann aus dem Reaktor geleitet und gekühlt, wodurch sie in die endgültigen flüssigen und gasförmigen Produkte getrennt werden, wobei die feste Holzkohle zurückbleibt.

Die drei Hauptprodukte der Pyrolyse

Die Umwandlung von Holz führt zu drei verschiedenen Produkten, jedes mit seinen eigenen Verwendungsmöglichkeiten. Der Anteil jedes Produkts hängt stark von den Prozessbedingungen ab.

Der Feststoff: Biokohle

Der im Reaktor verbleibende feste Rückstand ist Biokohle, ein stabiles, kohlenstoffreiches Material, ähnlich wie Holzkohle.

Sie ist hochporös und kann als wirksamer Bodenverbesserer zur Verbesserung der Wasserspeicherung oder als Ausgangsmaterial für die Herstellung von Aktivkohle zur Filtration verwendet werden.

Die Flüssigkeit: Bio-Öl

Wenn die heißen Dämpfe aus dem Reaktor gekühlt werden, kondensieren sie zu einer dunklen, zähflüssigen Flüssigkeit, die als Pyrolyseöl oder Bio-Öl bekannt ist.

Diese komplexe Mischung organischer Verbindungen kann zu Transportkraftstoffen aufgerüstet oder als Quelle für Spezialchemikalien verwendet werden.

Das Gas: Synthesegas

Die Gase, die nicht zu flüssiger Form kondensieren, werden zusammenfassend als Synthesegas oder Syngas bezeichnet.

Diese Mischung brennbarer Gase, einschließlich Wasserstoff und Kohlenmonoxid, kann verbrannt werden, um Wärme oder Elektrizität zu erzeugen, oft um die Pyrolyseanlage selbst in einem sich selbst erhaltenden Kreislauf anzutreiben.

Die Kompromisse verstehen: Das Ergebnis steuern

Pyrolyse ist kein Einheitsverfahren. Die endgültige Ausbeute an Biokohle, Bio-Öl und Synthesegas ist ein direktes Ergebnis der verwendeten spezifischen Bedingungen, wodurch eine Reihe kritischer Kompromisse für den Betreiber entstehen.

Die entscheidende Rolle der Temperatur

Die Temperatur ist die wichtigste Variable zur Steuerung des Ergebnisses einer Pyrolyse-Reaktion.

Niedrigere Temperaturen, typischerweise im Bereich von 400–500°C, zersetzen das Holz langsamer und begünstigen die Produktion des festen Rückstands, wodurch die Ausbeute an Biokohle maximiert wird.

Höhere Temperaturen, oft über 700°C, bewirken eine aggressivere und vollständigere Zersetzung des Holzes in Dämpfe. Dies erhöht die Ausbeute an flüssigen (Bio-Öl) und gasförmigen (Synthesegas) Brennstoffen dramatisch.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig vom gewünschten Endprodukt ab. Durch Anpassung der Prozessparameter können Sie das Ergebnis auf ein bestimmtes Ziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines stabilen Bodenverbesserers liegt: Arbeiten Sie bei niedrigeren Temperaturen (400–500 °C), um die Produktion von hochwertiger Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokraftstoffen liegt: Verwenden Sie höhere Temperaturen (über 700 °C), um das Holz in seine flüssigen und gasförmigen Komponenten zu zerlegen und so die Ausbeute an Bio-Öl und Synthesegas zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer effizienten Abfallumwandlung liegt: Entwerfen Sie das System so, dass das erzeugte Synthesegas aufgefangen und verbrannt wird, wodurch ein autarkes Verfahren entsteht, das seinen eigenen Heizbedarf deckt.

Letztendlich ist die Holzpyrolyse eine leistungsstarke und flexible Plattform zur Umwandlung erneuerbarer Biomasse in eine maßgeschneiderte Palette wertvoller Produkte, einfach durch die Beherrschung der Anwendung von Wärme.

Zusammenfassungstabelle:

| Produkt | Beschreibung | Hauptanwendungen |

|---|---|---|

| Biokohle | Fester, kohlenstoffreicher Rückstand | Bodenverbesserer, Ausgangsstoff für Aktivkohle |

| Bio-Öl | Kondensierte Flüssigkeit aus Dämpfen | Transportkraftstoffe, Spezialchemikalien |

| Synthesegas | Nicht kondensierbare brennbare Gase | Erzeugung von Wärme/Strom zur Eigenversorgung des Prozesses |

Bereit, die Kraft der Pyrolyse für Ihre Biomasse-Umwandlungsprojekte zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für Pyrolyseforschung und -entwicklung. Egal, ob Sie die Biokohleproduktion für die Landwirtschaft optimieren oder Bio-Öl-Raffinationsprozesse entwickeln, unsere Reaktoren und Analysewerkzeuge bieten die Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Pyrolyseziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas