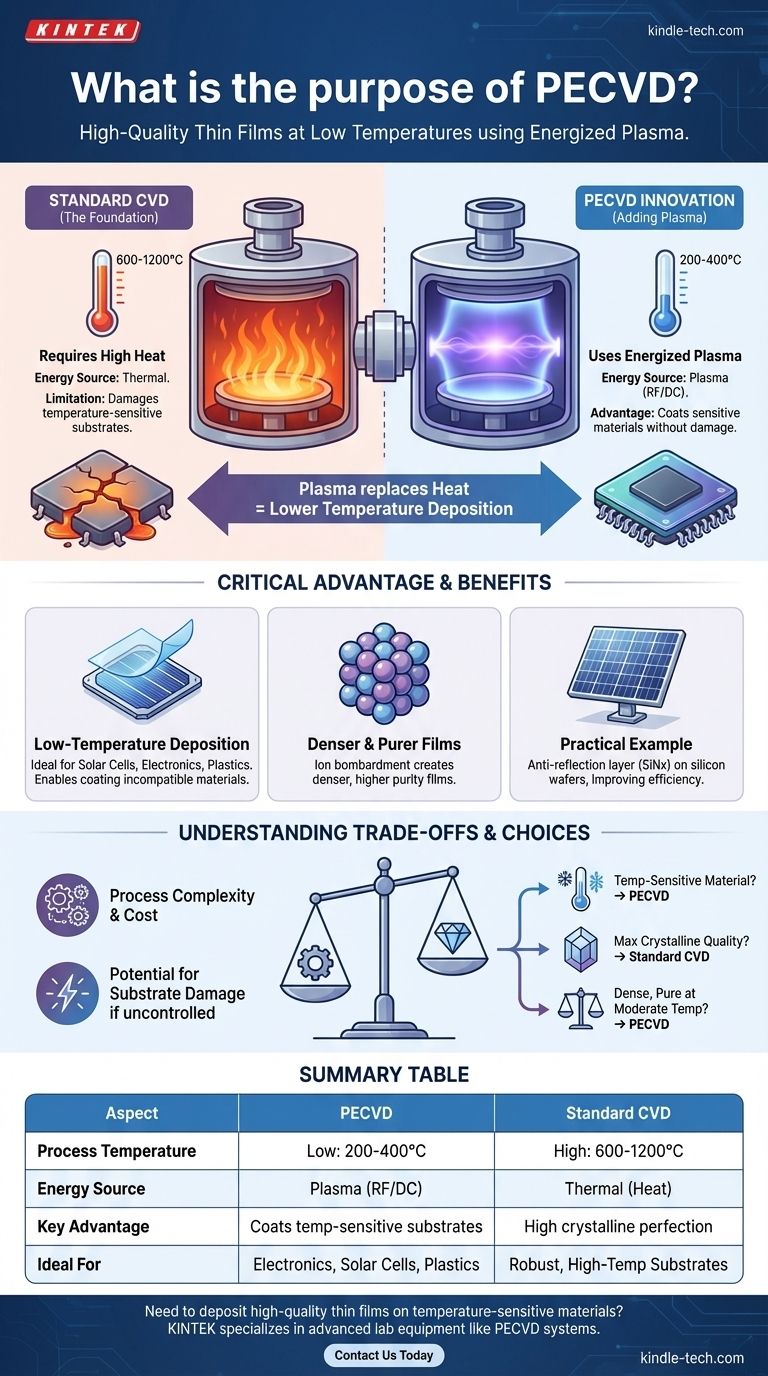

Der Hauptzweck der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist die Abscheidung hochwertiger Dünnschichten auf einem Substrat bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden. Dies wird erreicht, indem ein angeregtes Plasma verwendet wird, um die chemischen Reaktionen anzutreiben, die zur Filmbildung erforderlich sind, wodurch die Notwendigkeit der intensiven Hitze entfällt, die bei der konventionellen Chemical Vapor Deposition (CVD) erforderlich ist. Dies ermöglicht die Beschichtung von Materialien, die sonst durch Hochtemperaturprozesse beschädigt oder zerstört würden.

PECVD löst ein kritisches Fertigungsproblem: wie man langlebige, reine Dünnschichten erzeugt, ohne die darunterliegende Komponente durch Hitze zu beschädigen. Durch die Verwendung von Plasma als Energiequelle anstelle von thermischer Energie ermöglicht es die fortschrittliche Fertigung moderner Elektronik, Solarzellen und anderer temperaturempfindlicher Geräte.

Grundlagen verstehen: Standard-CVD

Das Kernprinzip: Gasförmige Reaktionen

Chemical Vapor Deposition (CVD) ist ein Verfahren zur Erzeugung sehr dünner, fester Schichten auf einer Oberfläche, oft als Substrat bezeichnet. Es funktioniert, indem ein oder mehrere flüchtige Prekursor-Gase in eine Vakuumkammer geleitet werden.

Die Hauptanforderung: Hohe Hitze

Bei der Standard-CVD wird die Kammer auf eine sehr hohe Temperatur erhitzt. Diese Hitze liefert die Energie, die zum Aufbrechen der Prekursor-Gase benötigt wird, wodurch eine chemische Reaktion ausgelöst wird, die das gewünschte Material Schicht für Schicht auf dem Substrat abscheidet.

Die inhärente Einschränkung

Diese Abhängigkeit von hoher Hitze bedeutet, dass die Standard-CVD nicht auf Substraten mit niedrigen Schmelzpunkten oder anderen temperaturempfindlichen Materialien, wie vielen Kunststoffen oder komplexen elektronischen Komponenten, angewendet werden kann.

Die Innovation von PECVD: Plasma ins Spiel bringen

Wie Plasma die Gleichung verändert

PECVD ist eine fortschrittliche Form der CVD, die ein entscheidendes Element hinzufügt: Plasma. Ein Plasma ist ein Materiezustand, der durch Energiezufuhr (oft Hochfrequenz) zu einem Gas erzeugt wird, wodurch es ionisiert wird und eine hochreaktive Umgebung entsteht.

Dieses Plasma liefert die Energie zum Aufbrechen der Prekursor-Gase und ersetzt effektiv die Notwendigkeit extremer thermischer Energie. Die chemischen Reaktionen können nun bei viel niedrigeren Temperaturen stattfinden.

Der entscheidende Vorteil: Niedertemperaturabscheidung

Die Fähigkeit, Schichten bei niedrigen Temperaturen abzuscheiden, ist der bestimmende Zweck von PECVD. Dies eröffnet die Möglichkeit, eine Vielzahl von Materialien zu beschichten, die mit den rauen Bedingungen der traditionellen CVD inkompatibel wären.

Ein praktisches Beispiel: Solarzellen

Eine gängige Anwendung ist die Abscheidung einer Siliziumnitrid (SiNx)-Schicht auf einem Siliziumwafer für Solarmodule. Diese Schicht fungiert als Antireflexionsschicht, die die Lichtreflexion reduziert und die Energieumwandlungseffizienz der Zelle verbessert. PECVD ist ideal, da es die Schicht erzeugt, ohne den empfindlichen Siliziumwafer durch übermäßige Hitze zu beschädigen.

Sekundäre Vorteile: Reinheit und Dichte

Das Verfahren bietet auch weitere Vorteile. Der Ionenbeschuss durch das Plasma auf das Substrat während der Abscheidung kann dazu beitragen, Schichten zu erzeugen, die dichter und reiner sind als die, die mit anderen Niedertemperaturmethoden hergestellt werden.

Die Kompromisse verstehen

Prozesskomplexität

Der Hauptkompromiss ist die erhöhte Komplexität. PECVD-Systeme erfordern ausgeklügelte Geräte zur Erzeugung und Steuerung des Plasmas, einschließlich HF- oder Gleichstromquellen, was den Prozess teurer und komplizierter in der Handhabung machen kann als die Standard-Thermo-CVD.

Potenzial für Substratschäden

Obwohl PECVD thermische Schäden vermeidet, kann das hochenergetische Plasma selbst andere Arten von Schäden an empfindlichen Substraten verursachen, wenn es nicht sorgfältig kontrolliert wird. Die Feinabstimmung der Prozessparameter ist entscheidend, um die Reaktionseffizienz mit der Substratintegrität in Einklang zu bringen.

Filmeigenschaften

Für bestimmte Anwendungen, die die höchstmögliche kristalline Perfektion erfordern, kann die Hochtemperatur-Thermo-CVD immer noch eine überlegene Schicht erzeugen. Die extreme Hitze der Thermo-CVD kann ein besseres Kristallwachstum für Materialien fördern, die der Temperatur standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften der fertigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: PECVD ist die definitive und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler kristalliner Qualität auf einem robusten Substrat liegt: Die traditionelle Hochtemperatur-CVD kann die überlegene Option sein.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dichter, reiner Schichten bei moderaten Temperaturen liegt: PECVD bietet ein hervorragendes Gleichgewicht zwischen Schichtqualität und Prozessflexibilität.

Letztendlich ist das Verständnis der Rolle von Plasma als Energieersatz für Wärme der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Aspekt | PECVD | Standard-CVD |

|---|---|---|

| Prozesstemperatur | Niedrig (z.B. 200-400°C) | Hoch (z.B. 600-1200°C) |

| Energiequelle | Plasma (HF/DC) | Thermisch (Wärme) |

| Hauptvorteil | Beschichtet temperaturempfindliche Substrate | Hohe kristalline Perfektion |

| Ideal für | Elektronik, Solarzellen, Kunststoffe | Robuste, hochtemperaturbeständige Substrate |

Müssen Sie hochwertige Dünnschichten auf temperaturempfindlichen Materialien abscheiden? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte wie PECVD-Systeme und bietet präzise Niedertemperatur-Abscheidungslösungen für Elektronik, Solarzellen und mehr. Lassen Sie sich von unseren Experten helfen, Ihren Fertigungsprozess zu verbessern – kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung