Im Wesentlichen ist der PVD-Farbprozess eine hochtechnologische Vakuumabscheidungsmethode, die verwendet wird, um einen sehr dünnen, aber extrem haltbaren farbigen Film auf die Oberfläche eines Materials aufzutragen. Im Gegensatz zu Farbe fügt dieser Prozess keine separate Pigmentschicht hinzu. Stattdessen erzeugt er eine neue, farbige Keramikoberfläche, die molekular mit dem ursprünglichen Objekt verbunden ist, was zu einer Oberfläche führt, die hochbeständig gegen Abnutzung, Kratzer und Korrosion ist.

Der Hauptzweck von PVD ist nicht nur die Einfärbung eines Objekts, sondern die grundlegende Veränderung seiner Oberfläche. Durch die Erzeugung einer keramischen Verbindung auf atomarer Ebene verleiht der Prozess eine Farbe, die ein untrennbarer Bestandteil des Materials ist und eine überlegene Haltbarkeit im Vergleich zu herkömmlichen Beschichtungen bietet.

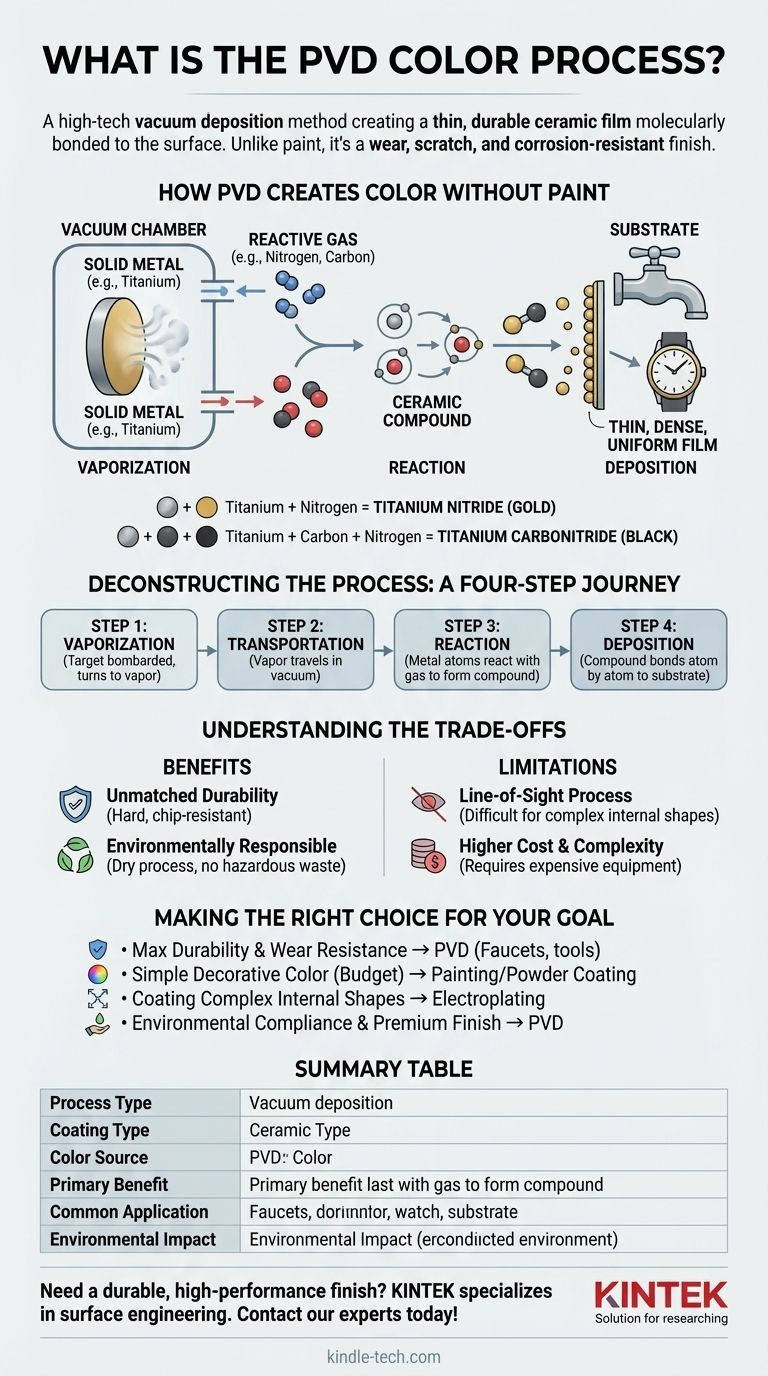

Wie PVD Farbe ohne Lack erzeugt

Die Farbe, die Sie von einer PVD-Beschichtung sehen, stammt nicht von einem Farbstoff oder Pigment. Es ist die inhärente, physikalische Eigenschaft einer bestimmten keramischen Verbindung, die in einer mikroskopisch dünnen Schicht gebildet und auf die Oberfläche abgeschieden wird.

Die Quelle der Farbe

Der Prozess beginnt mit einem festen Metall, wie Titan, Zirkonium oder Chrom. Dieses Metall wird in einer Vakuumkammer verdampft.

Entscheidend ist, dass auch ein präzise kontrolliertes reaktives Gas (wie Stickstoff, Kohlenstoff oder Sauerstoff) zugeführt wird. Die verdampften Metallatome reagieren mit diesem Gas, um eine neue keramische Verbindung zu bilden, und diese Verbindung besitzt eine spezifische, stabile Farbe.

Zum Beispiel erzeugt Titan, das mit Stickstoff reagiert, Titannitrid, das eine brillante Goldfarbe aufweist. Wenn es mit Kohlenstoff und Stickstoff reagiert, bildet es Titancarbonitrid, das schwarz ist.

Aufbau des Films Atom für Atom

Diese neu gebildete keramische Verbindung wandert durch das Vakuum und lagert sich auf dem zu beschichtenden Objekt (dem Substrat) ab. Sie baut sich in einer außergewöhnlich dünnen, dichten und gleichmäßigen Schicht auf, oft nur wenige Mikrometer dick.

Da der Film so dünn und gleichmäßig ist, verdeckt er nicht die zugrunde liegende Textur des Materials und bewahrt feine Details wie gebürstete oder polierte Oberflächen.

Dekonstruktion des PVD-Prozesses: Eine Reise in vier Schritten

Obwohl die Technologie komplex ist, kann der Prozess in vier unterschiedlichen Phasen verstanden werden, die in einer Hochvakuumkammer ablaufen.

Schritt 1: Verdampfung

Der Prozess beginnt mit einem festen Block des Beschichtungsmaterials, bekannt als das „Target“. Dieses Target wird mit einer energiereichen Quelle, wie einem Plasma-Lichtbogen oder einem Ionenstrahl, beschossen, wodurch einzelne Atome herausgelöst und das feste Material in einen Dampf umgewandelt wird.

Schritt 2: Transport

Diese verdampften Atome wandern vom Target in Richtung des zu beschichtenden Objekts. Dies geschieht in einem nahezu perfekten Vakuum, um sicherzustellen, dass die Atome nicht mit Luftmolekülen oder Verunreinigungen kollidieren, was den Prozess stören und die Endbeschichtung kontaminieren würde.

Schritt 3: Reaktion

Dies ist die kritische Phase für die Farberzeugung. Während der Metalldampf wandert, wird ein sorgfältig ausgewähltes reaktives Gas in die Kammer eingeleitet. Die Metallatome reagieren chemisch mit den Gasmolekülen, um die gewünschte keramische Verbindung zu bilden.

Schritt 4: Abscheidung

Schließlich scheidet sich die neu gebildete keramische Verbindung auf der Oberfläche des Substrats ab. Dies erzeugt eine starke molekulare Bindung und baut Atom für Atom einen dichten und harten Film auf, bis die gewünschte Dicke und Farbe erreicht sind.

Die Abwägungen verstehen

PVD ist für viele Anwendungen ein überlegenes Verfahren, aber es ist wichtig, seine spezifischen Vorteile und Einschränkungen im Vergleich zu herkömmlichen Methoden wie Galvanisieren oder Pulverbeschichten zu verstehen.

Der Vorteil: Unübertroffene Haltbarkeit

PVD-Beschichtungen sind wesentlich härter und widerstandsfähiger gegen Verschleiß, Reibung und chemische Angriffe als die meisten anderen Oberflächenveredelungen. Da die Beschichtung auf molekularer Ebene gebunden ist, blättert oder platzt sie nicht ab, wie es bei Farbe der Fall sein kann.

Der Vorteil: Umweltverträglichkeit

Der Prozess ist vollständig trocken und erzeugt keinen gefährlichen chemischen Abfall, der mit herkömmlichen Nassbeschichtungsverfahren verbunden ist. Dies macht PVD zu einer saubereren und umweltfreundlicheren Veredelungstechnologie.

Die Einschränkung: Ein „Sichtlinien“-Prozess

Der Beschichtungsdampf bewegt sich in einer geraden Linie von der Quelle zum Substrat. Das bedeutet, dass es schwierig ist, komplexe innere Geometrien oder tief liegende Bereiche gleichmäßig zu beschichten, ohne hochentwickelte Teile-Rotationssysteme.

Die Einschränkung: Höhere Kosten und Komplexität

PVD erfordert teure Vakuumkammern, hochreine Target-Materialien und geschultes Personal. Dies führt zu höheren Anfangskosten im Vergleich zu einfacheren Verfahren wie dem Lackieren, weshalb es am besten für Produkte geeignet ist, bei denen Leistung und Langlebigkeit von entscheidender Bedeutung sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Oberflächenveredelung erfordert die Anpassung des Prozesses an den Verwendungszweck und die gewünschte Leistung des Produkts.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: PVD ist die überlegene Wahl für stark beanspruchte Teile wie Armaturen, Uhren, Werkzeuge und Industriekomponenten.

- Wenn Ihr Hauptaugenmerk auf einer einfachen dekorativen Farbe zu einem günstigen Preis liegt: Herkömmliche Methoden wie Lackieren oder Pulverbeschichten sind kostengünstiger für Oberflächen, die keiner erheblichen Beanspruchung ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenformen liegt: Die Galvanik kann eine bessere Abdeckung im Inneren komplizierter Teile bieten, da das chemische Bad nicht durch die Sichtlinie eingeschränkt ist.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften und einer Premium-Oberfläche liegt: PVD ist die führende Wahl, die eine außergewöhnliche Leistung bietet und gleichzeitig gefährliche Abfallströme vermeidet.

Indem Sie den PVD-Prozess verstehen, können Sie eine Oberflächenveredelung wählen, die auf ihren grundlegenden Eigenschaften basiert, und so sicherstellen, dass die Oberfläche Ihres Produkts genau die vorgesehene Leistung erbringt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | PVD-Prozessdetails |

|---|---|

| Prozesstyp | Vakuumabscheidung (Physical Vapor Deposition) |

| Beschichtungsart | Dünne Keramikschicht, molekular gebunden |

| Farbquelle | Reaktion zwischen Metalldampf (z. B. Titan) und Gas (z. B. Stickstoff) |

| Hauptvorteil | Extreme Haltbarkeit, Kratz- und Korrosionsbeständigkeit |

| Häufige Anwendung | Armaturen, Uhren, Werkzeuge, Industriekomponenten |

| Umweltauswirkungen | Trockener Prozess, kein gefährlicher Abfall |

Benötigen Sie eine langlebige, hochleistungsfähige Oberfläche für Ihre Komponenten? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und F&E. Unsere Expertise kann Ihnen helfen, die PVD-Technologie zu integrieren, um eine überlegene Verschleißfestigkeit und dauerhafte Farbe für Ihre Produkte zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Labor- oder Fertigungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten