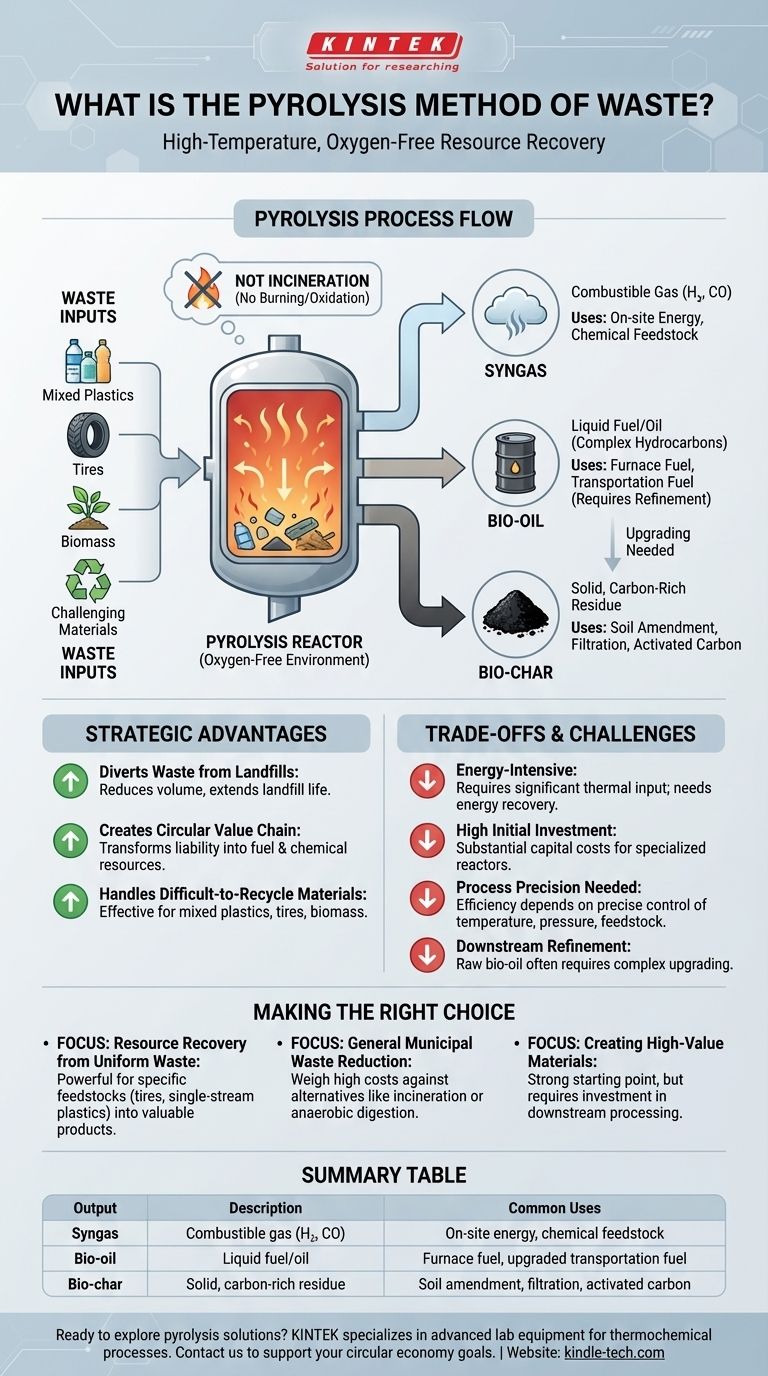

Im Wesentlichen ist Pyrolyse eine Methode zur Zersetzung von Abfallmaterialien wie Kunststoffen oder Biomasse, indem sie in einer sauerstofffreien Umgebung auf hohe Temperaturen erhitzt werden. Dieser thermochemische Zersetzungsprozess wandelt den Abfall nicht in Asche um, sondern in eine Mischung wertvoller Produkte: ein brennbares Gas (Synthesegas), einen flüssigen Brennstoff (Bio-Öl) und einen festen, kohlenstoffreichen Rückstand (Biokohle). Es handelt sich um eine Form der Ressourcenrückgewinnung, die sich von der einfachen Verbrennung unterscheidet.

Pyrolyse ist im Grunde ein Dekonstruktionsprozess, kein Entsorgungsprozess. Sie nutzt Wärme, um komplexe Abfallmaterialien in Abwesenheit von Sauerstoff wieder in einfachere, wertvolle chemische Komponenten zu zerlegen, aber ihre praktische Anwendung ist durch einen erheblichen Kompromiss zwischen Ressourcenschaffung und hohen Energie- und Kapitalkosten gekennzeichnet.

Wie Pyrolyse Abfall dekonstruiert

Pyrolyse funktioniert, indem einem Material intensive Wärme zugeführt wird, wodurch seine chemischen Bindungen vibrieren und auseinanderbrechen. Da dies in einer inerten, sauerstofffreien Atmosphäre geschieht, verbrennt das Material nicht.

Das Prinzip der sauerstofffreien Erhitzung

Der entscheidende Unterschied zwischen Pyrolyse und Verbrennung ist das Fehlen von Sauerstoff. Verbrennung ist ein schneller Oxidationsprozess, der Wärme freisetzt und den größten Teil des Materials in Asche und Rauchgas umwandelt.

Pyrolyse hingegen ähnelt eher dem Hochtemperatur-Backen in einem versiegelten Behälter. Sie spaltet thermisch langkettige Polymermoleküle in Kunststoffen, Reifen oder Biomasse in kleinere, flüchtigere Verbindungen, ohne sie zu verbrennen.

Die drei Hauptprodukte

Der Prozess liefert stets drei Kernprodukte, deren Anteil durch Anpassung der Prozessbedingungen wie Temperatur und Heizrate gesteuert werden kann.

- Synthesegas: Dies ist eine Mischung aus brennbaren Gasen, hauptsächlich Wasserstoff und Kohlenmonoxid. Es kann vor Ort zur Energiegewinnung für den Pyrolyseprozess selbst verbrannt oder zu anderen Chemikalien raffiniert werden.

- Bio-Öl: Auch als Pyrolyseöl bekannt, ist dies eine komplexe flüssige Mischung aus Kohlenwasserstoffen. Es kann zu Transportkraftstoffen aufgerüstet oder als Heizöl verwendet werden, erfordert jedoch oft eine erhebliche Raffination.

- Biokohle: Dieses stabile, feste Material ist reich an Kohlenstoff. Es findet Anwendung als Bodenverbesserer zur Steigerung der Fruchtbarkeit, als Filtermedium oder als Ausgangsmaterial für die Herstellung von Aktivkohle.

Die strategischen Vorteile der Pyrolyse

Als Abfallmanagementstrategie ist die Pyrolyse attraktiv, weil sie Abfall nicht als Problem zur Entsorgung, sondern als zu erntende Ressource neu definiert.

Abfall von Deponien ablenken

Durch die Umwandlung des Großteils des Abfallmaterials in Gas, Flüssigkeit und eine kleinere feste Fraktion reduziert die Pyrolyse das Volumen des Materials, das auf eine Deponie gebracht werden muss, drastisch. Dies verlängert die Lebensdauer bestehender Deponien und minimiert den ökologischen Fußabdruck der Abfallentsorgung.

Schaffung einer zirkulären Wertschöpfungskette

Im Gegensatz zur Entsorgung schafft die Pyrolyse Produkte mit wirtschaftlichem Wert. Abfall, der sonst eine Belastung wäre, wird in Brennstoffe und chemische Rohstoffe umgewandelt, wodurch ein zirkuläreres Wirtschaftsmodell entsteht, in dem Ressourcen wiederverwendet statt weggeworfen werden.

Umgang mit schwer recycelbaren Materialien

Pyrolyse ist besonders effektiv für Abfallströme, die für das traditionelle mechanische Recycling schwierig sind, wie gemischte Kunststoffe, geschredderte Reifen und bestimmte Arten von Biomasse. Sie kann kontaminierte Materialien verarbeiten, die sonst abgelehnt würden.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist Pyrolyse keine universell perfekte Lösung. Ihre Implementierung erfordert eine nüchterne Bewertung ihrer technischen und wirtschaftlichen Hürden.

Die Energiegleichung

Der Prozess ist energieintensiv und erfordert einen erheblichen thermischen Input, um die für die Zersetzung erforderlichen hohen Temperaturen zu erreichen und aufrechtzuerhalten. Eine erfolgreiche Anlage muss so konzipiert sein, dass die aus dem Synthesegas erzeugte Energie einen großen Teil dieses operativen Energiebedarfs ausgleichen kann.

Hohe Anfangsinvestitionen

Pyrolyseanlagen haben hohe Kapitalkosten. Die spezialisierten Reaktoren, Gasaufbereitungssysteme und Produktsammelgeräte stellen im Vergleich zu einfacheren Abfallmanagementoptionen eine erhebliche Vorabinvestition dar.

Die Notwendigkeit präziser Prozessführung

Die Effizienz hängt stark von der präzisen Kontrolle der Prozessbedingungen ab. Faktoren wie Temperatur, Druck und die Art des Ausgangsmaterials müssen sorgfältig gesteuert werden, um die Ausbeute der gewünschten Produkte zu maximieren und die Betriebs稳定性 zu gewährleisten.

Nachgeschaltete Produktveredelung

Die Rohprodukte der Pyrolyse sind nicht immer sofort nutzbar. Insbesondere das Bio-Öl kann sauer, instabil und Verunreinigungen enthalten, was kostspielige und komplexe Aufbereitungs- und Raffinationsschritte erfordert, bevor es als hochwertiger Brennstoff verwendet werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Pyrolyse implementiert werden soll, hängt vollständig von Ihrem spezifischen Abfallstrom und Ihren strategischen Zielen ab.

- Wenn Ihr Hauptaugenmerk auf der Ressourcenrückgewinnung aus spezifischen Ausgangsmaterialien wie Reifen oder sortenreinen Kunststoffen liegt: Pyrolyse ist eine leistungsstarke und direkte Technologie zur Umwandlung dieser homogenen Abfallströme in wertvolle Brennstoff- und Chemieprodukte.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von allgemeinem Siedlungsabfall liegt: Wägen Sie die hohen Kapital- und Energiekosten der Pyrolyse sorgfältig gegen Alternativen wie die thermische Abfallverwertung (Waste-to-Energy) oder die anaerobe Vergärung ab, die für gemischten, unsortierten Abfall wirtschaftlicher sein können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Materialien liegt: Pyrolyse ist ein guter Ausgangspunkt, aber seien Sie auf zusätzliche Investitionen in die nachgeschaltete Verarbeitung vorbereitet, die zur Raffination von Bio-Öl und zur Aufwertung von Biokohle für spezielle Anwendungen erforderlich sind.

Letztendlich ist es entscheidend, Pyrolyse als industriellen chemischen Prozess und nicht als einfache Entsorgungsmethode zu betrachten, um eine fundierte Entscheidung zu treffen.

Zusammenfassungstabelle:

| Pyrolyse-Produkt | Beschreibung | Häufige Verwendungen |

|---|---|---|

| Synthesegas | Brennbares Gas (H₂, CO) | Energie vor Ort, chemischer Rohstoff |

| Bio-Öl | Flüssiger Brennstoff/Öl | Heizöl, aufgerüsteter Transportkraftstoff |

| Biokohle | Fester, kohlenstoffreicher Rückstand | Bodenverbesserer, Filtration, Aktivkohle |

Bereit, Pyrolyse-Lösungen für Ihr Labor oder Ihren Abfallstrom zu erkunden? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien zur Analyse und Optimierung thermochemischer Prozesse wie der Pyrolyse. Ob Sie Ausgangsmaterialien erforschen, Produkte wie Bio-Öl und Biokohle charakterisieren oder Ihren Prozess skalieren, unsere Expertise kann Ihnen helfen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele der Ressourcenrückgewinnung und Kreislaufwirtschaft unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4