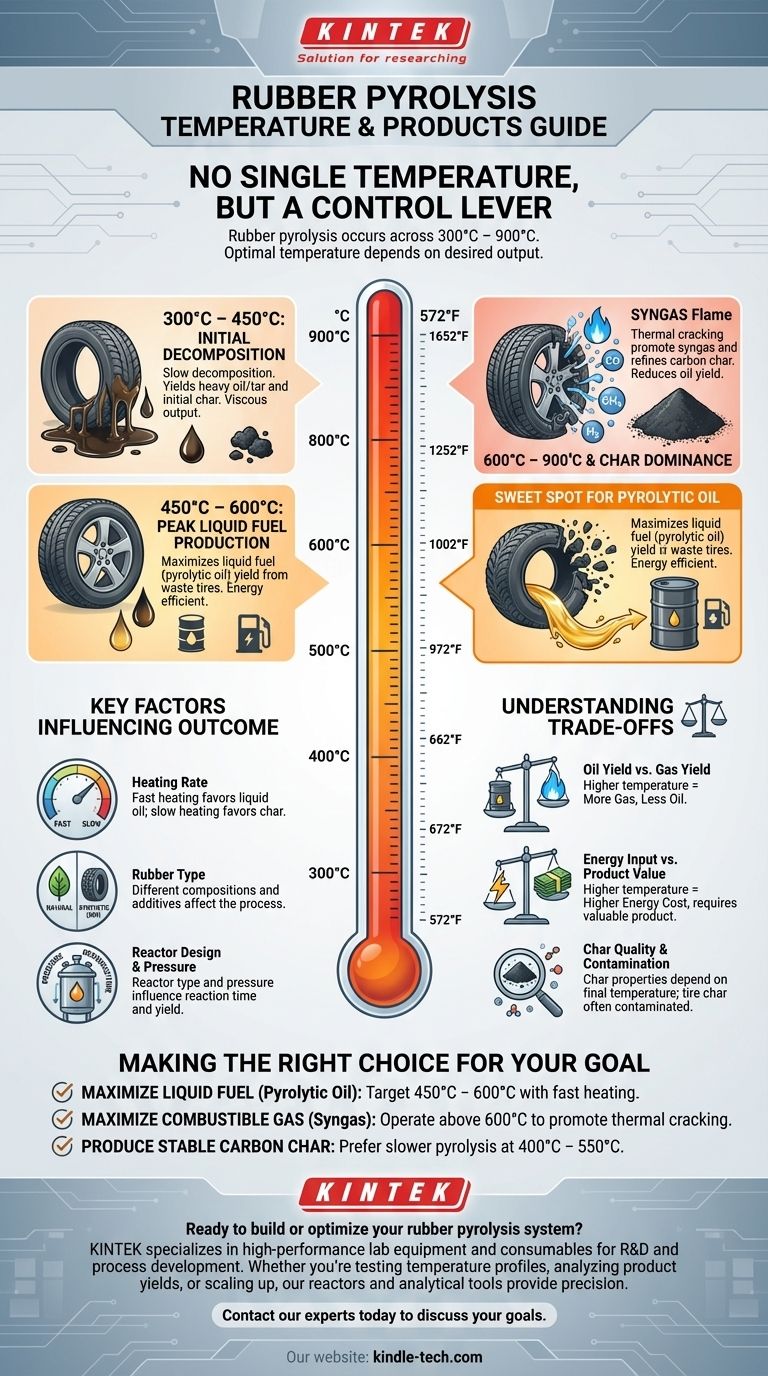

Genau genommen gibt es keine einzelne Pyrolysetemperatur für Gummi. Stattdessen durchläuft Gummi eine Pyrolyse über einen weiten Temperaturbereich, typischerweise von 300°C bis 900°C (572°F bis 1652°F). Die optimale Temperatur hängt vollständig vom gewünschten Ergebnis ab, wobei der häufigste Bereich zur Maximierung von flüssigem Brennstoff (Pyrolyseöl) zwischen 400°C und 600°C liegt.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Pyrolysetemperatur keine feste Zahl, sondern ein Steuerhebel ist. Durch die Anpassung der Temperatur ändert sich das primäre Ergebnis, sodass Sie je nach Ihrem spezifischen Ziel selektiv mehr flüssiges Öl, brennbares Gas oder festen Kohlenstoffkoks erzeugen können.

Die Phasen der Gummi-Pyrolyse nach Temperatur

Pyrolyse ist die thermische Zersetzung eines Materials in Abwesenheit von Sauerstoff. Betrachten Sie es als das sorgfältige Zerlegen einer komplexen Struktur mit Hitze, anstatt sie zu verbrennen. Bei Gummi, insbesondere bei Altreifen, zerlegt dieser Prozess lange Polymerketten in wertvolle kleinere Komponenten.

Anfängliche Zersetzung (300°C – 450°C)

An diesem unteren Ende des Spektrums beginnt der Gummi zu erweichen und sich zu zersetzen. Die schwächeren chemischen Bindungen brechen zuerst auf und setzen schwere, langkettige flüchtige Verbindungen frei.

Der Prozess ist relativ langsam, und das Ergebnis ist oft eine viskosere, teerartige Flüssigkeit. Die Koksbildung beginnt, wenn die grundlegende Kohlenstoffstruktur zurückbleibt.

Maximale Flüssigbrennstoffproduktion (450°C – 600°C)

Dieser Bereich wird oft als „Sweet Spot“ für die Herstellung von Pyrolyseöl, einem synthetischen Rohöl, angesehen. Die thermische Energie reicht aus, um die komplexen Kohlenwasserstoffe des Gummis effizient in kleinere, wertvollere flüssige Moleküle zu zerlegen.

Kommerzielle Anlagen, die Flüssigbrennstoff aus Altreifen gewinnen, arbeiten typischerweise in diesem Fenster, um ihre primäre Produktausbeute und Energieeffizienz zu maximieren.

Gas- und Koksdominanz (600°C – 900°C)

Wenn die Temperaturen 600°C überschreiten, wird eine Sekundärreaktion namens thermische Rissbildung (Cracking) dominant. Die bei niedrigeren Temperaturen erzeugten flüssigen Kohlenwasserstoffe werden weiter in sehr einfache, leichte, nicht kondensierbare Gase zerlegt.

Dies erhöht die Ausbeute an Synthesegas (ein Gemisch aus Wasserstoff, Kohlenmonoxid, Methan usw.) erheblich, geht jedoch direkt zu Lasten der Ausbeute an flüssigem Öl. Auch die Eigenschaften des festen Kohlenstoffkokses werden bei diesen höheren Temperaturen verfeinert.

Wichtige Faktoren, die das Ergebnis beeinflussen

Die Temperatur ist die primäre Variable, agiert aber nicht allein. Mehrere andere Faktoren beeinflussen entscheidend die Effizienz und die endgültige Produktverteilung des Pyrolyseprozesses.

Aufheizrate

Die Geschwindigkeit, mit der der Gummi erhitzt wird, ist entscheidend. Die schnelle Pyrolyse (hohe Aufheizrate) begünstigt typischerweise die Produktion von flüssigem Öl, da sie die Verbindungen schnell verdampft, bevor sie Sekundärreaktionen eingehen können. Die langsame Pyrolyse (niedrige Aufheizrate) neigt dazu, mehr festen Kohlenstoffkoks zu erzeugen.

Art des Gummis

Verschiedene Gummisorten haben unterschiedliche chemische Zusammensetzungen. Ein Naturkautschuk verhält sich anders als ein synthetischer wie SBR (Styrol-Butadien-Kautschuk), der ein Hauptbestandteil von Autoreifen ist. Das Vorhandensein von Zusatzstoffen, Füllstoffen und Stahlkabeln in Reifen beeinflusst ebenfalls den Prozess und die Reinheit der Endprodukte.

Reaktordesign und Druck

Die Art des verwendeten Reaktors (z. B. Batch, Drehrohrofen, Schnecke) und der Betriebsdruck können beeinflussen, wie lange die Dämpfe in der heißen Zone verbleiben, was wiederum das Ausmaß der sekundären Rissbildung und die endgültigen Produktausbeuten beeinflusst.

Die Abwägungen verstehen

Die Wahl einer Pyrolysetemperatur ist eine technische Entscheidung, die auf dem Abwägen von Kosten, Zielen und Ergebnissen beruht.

Ölausbeute vs. Gasausbeute

Dies ist der direkteste Kompromiss. Eine höhere Temperatur, um mehr brennbares Gas zu gewinnen, führt unweigerlich zu einer Reduzierung Ihrer Flüssigbrennstoffausbeute. Der wirtschaftliche Wert des Gases muss gegen den Wert des verlorenen Öls abgewogen werden.

Energieeinsatz vs. Produktwert

Das Erreichen und Halten höherer Temperaturen erfordert eine erhebliche Energiemenge. Die Betriebskosten für den Betrieb eines Reaktors bei 800°C sind viel höher als bei 500°C. Diese zusätzlichen Energiekosten müssen durch den Wert der Produkte (z. B. hochwertiges Synthesegas oder spezialisierter Kohlenstoffkoks) gerechtfertigt werden.

Koksqualität und Kontamination

Der feste Rückstand, eine Form von Ruß oder Koks, hat einen potenziellen Wert als Brennstoff, als Füllstoff oder sogar als Aktivkohle. Seine Eigenschaften, wie Oberfläche und Reinheit, hängen stark von der Endtemperatur ab. Der Koks aus Reifen ist jedoch oft mit dem bei der Reifenherstellung verwendeten Siliziumdioxid, Zink und Schwefel verunreinigt.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die ideale Temperatur durch Ihr primäres Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Flüssigbrennstoff (Pyrolyseöl) liegt: Zielen Sie auf einen Temperaturbereich von 450°C bis 600°C in Kombination mit einer relativ schnellen Aufheizrate ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von brennbarem Gas (Synthesegas) liegt: Betreiben Sie den Prozess bei höheren Temperaturen, typischerweise über 600°C, um die sekundäre Rissbildung von Öldämpfen zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines stabilen Kohlenstoffkokses liegt: Ein langsamerer Pyrolyseprozess bei niedrigen bis mäßigen Temperaturen (400°C bis 550°C) wird oft bevorzugt, um die Kohlenstoffstruktur zu erhalten.

Durch das Verständnis dieser Prinzipien können Sie Gummiabfälle in eine vorhersagbare und wertvolle Ressource umwandeln.

Zusammenfassungstabelle:

| Temperaturbereich | Primäres Produkt | Wesentliche Merkmale |

|---|---|---|

| 300°C – 450°C | Schweröl / Teer | Langsame Zersetzung, viskose Flüssigkeit, erste Koksbildung |

| 450°C – 600°C | Pyrolyseöl | Maximiert die Ausbeute an Flüssigbrennstoff, effizient für Altreifen |

| 600°C – 900°C | Synthesegas / Koks | Fördert die Gasproduktion durch thermische Rissbildung, verfeinert die Koks-Eigenschaften |

Bereit, Ihr Gummi-Pyrolysesystem aufzubauen oder zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Forschung und Entwicklung sowie Prozessentwicklung. Egal, ob Sie Temperaturprofile testen, Produktausbeuten analysieren oder vom Labor in den Produktionsmaßstab übergehen – unsere Reaktoren, Öfen und Analysewerkzeuge bieten die Präzision und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Labor- und Pyrolyse-Anwendungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Füllstoffe für Gummimischungen? Wählen Sie den richtigen Füllstoff für Leistung vs. Kosten

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was ist die Doppelschnecken-Granulierung? Ein Leitfaden für die moderne, kontinuierliche pharmazeutische Herstellung

- Was ist der Prozess des Mischens von Gummimischungen? Ein Leitfaden zur Herstellung gleichmäßiger, leistungsstarker Materialien

- Was ist ein 4-Walzen-Walzwerk? Erzielen Sie überragende Präzision beim Metallwalzen

- Wofür wird eine Formmaschine verwendet? Automatisierung des Sandgusses für hochwertige Metallteile

- Wofür wird ein Labormixer verwendet? Wählen Sie das richtige Werkzeug für Flüssigkeiten oder Feststoffe

- Welche Größe haben Spritzgießmaschinen? Passen Sie die Tonnage an Ihr Teil an für Qualität & Effizienz