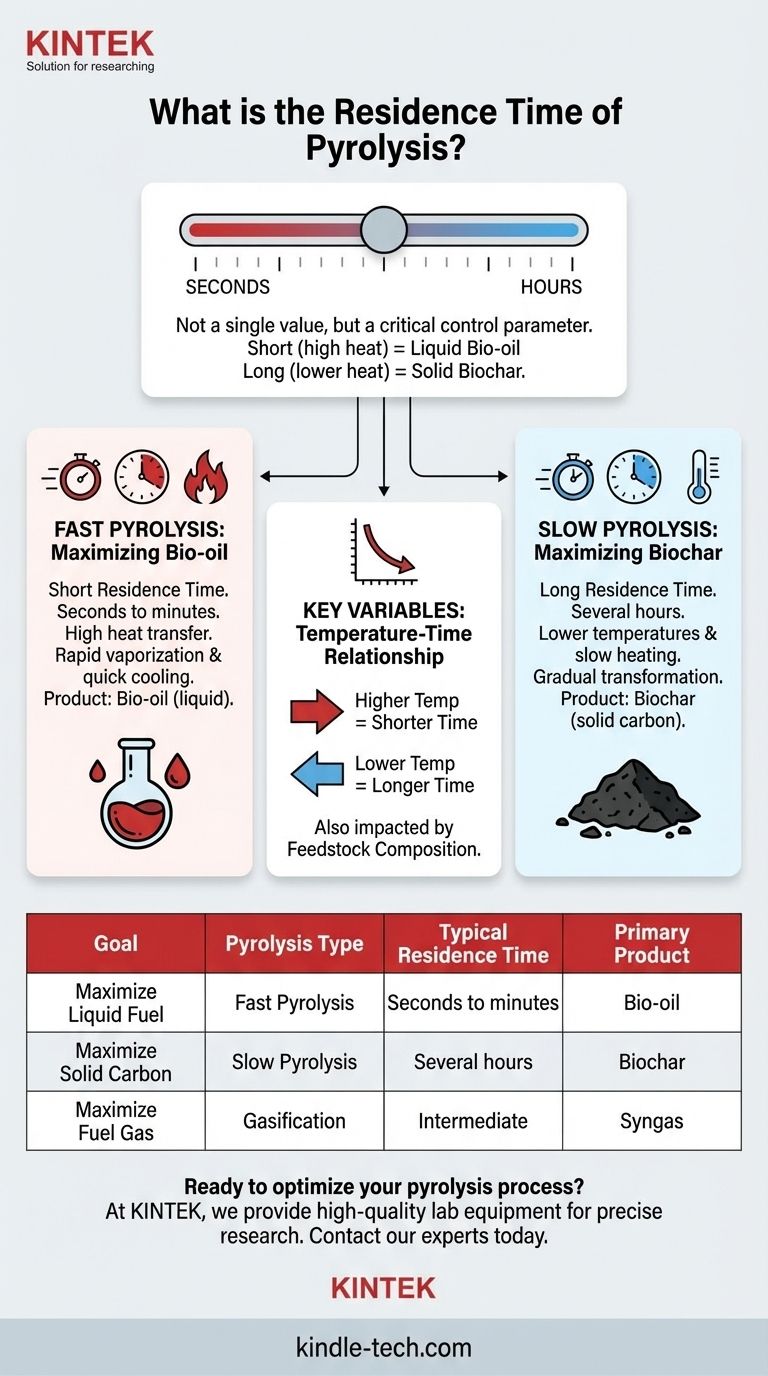

Die Verweilzeit bei der Pyrolyse ist kein einzelner Wert, sondern ein kritischer Kontrollparameter, der sich über einen weiten Bereich erstreckt. Abhängig vom Ziel kann die Zeit, die ein Material im Reaktor verbringt, nur wenige Sekunden oder mehrere Stunden betragen. Diese Dauer bestimmt zusammen mit der Temperatur direkt das primäre Endprodukt des Prozesses.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Verweilzeit ein Hebel ist. Eine kurze Verweilzeit bei hoher Hitze dient dazu, flüssiges Bioöl zu maximieren, während eine lange Verweilzeit bei niedrigerer Hitze verwendet wird, um feste Biokohle zu maximieren.

Die beiden Enden des Pyrolysespektrums

Die Dauer der Pyrolyse ist fundamental mit dem gewünschten chemischen Ergebnis verbunden. Der Prozess kann grob in zwei Haupttypen unterteilt werden – schnell und langsam –, die jeweils durch ihre unterschiedliche Verweilzeit und ihr Temperaturprofil definiert sind.

Schnelle Pyrolyse: Maximierung von Bioöl

Bei der schnellen Pyrolyse besteht das Ziel darin, Biomasse schnell in Dämpfe zu zerlegen und diese Dämpfe dann schnell abzukühlen, um sie zu einer Flüssigkeit zu kondensieren, die als Bioöl bekannt ist.

Dies erfordert eine sehr kurze Verweilzeit, typischerweise von wenigen Sekunden bis zu wenigen Minuten. Um dies zu erreichen, werden hohe Wärmeübertragungsraten und hohe Temperaturen verwendet, um sicherzustellen, dass das Material verdampft, bevor seine chemischen Bestandteile weiter zu nicht kondensierbaren Gasen oder festem Koks zerfallen können.

Langsame Pyrolyse: Maximierung von Biokohle

Bei der langsamen Pyrolyse besteht das Ziel darin, die Ausbeute des festen, kohlenstoffreichen Produkts, der Biokohle, zu maximieren. Dieser Prozess wird auch als Karbonisierung bezeichnet.

Dies wird mit einer sehr langen Verweilzeit erreicht, die oft mehrere Stunden dauert. Der Prozess verwendet niedrigere Temperaturen und langsame Aufheizraten, wodurch die Biomasse allmählich umgewandelt wird, flüchtige Bestandteile ausgetrieben werden und eine stabile, feste Kohlenstoffstruktur zurückbleibt.

Verständnis der Schlüsselvariablen

Die Verweilzeit existiert nicht im luftleeren Raum. Sie ist Teil eines Dreiecks kritischer Variablen – Zeit, Temperatur und Ausgangsmaterial –, das Sie ausbalancieren müssen, um das Ergebnis zu steuern.

Die Temperatur-Zeit-Beziehung

Temperatur und Verweilzeit sind umgekehrt proportional. Höhere Temperaturen beschleunigen chemische Reaktionen, was bedeutet, dass die gewünschte Umwandlung in einer viel kürzeren Zeit erreicht werden kann.

Umgekehrt verlangsamen niedrigere Temperaturen diese Reaktionen und erfordern eine längere Verweilzeit, damit der Prozess abgeschlossen werden kann. Der Versuch einer schnellen Pyrolyse bei niedrigen Temperaturen würde zu einer unvollständigen Umwandlung führen, während die Durchführung einer langsamen Pyrolyse bei hohen Temperaturen die gewünschte Biokohle zu Gas abbauen würde.

Auswirkungen auf die Produktausbeute

Die Wahl zwischen einer kurzen oder langen Verweilzeit ist ein direkter Kompromiss zwischen der Erzeugung von flüssigem Brennstoff oder festem Kohlenstoff.

Eine kurze Verweilzeit unterbricht den Reaktionsweg im Zwischenstadium und fängt die kondensierbaren Dämpfe als Bioöl auf. Eine Verlängerung der Verweilzeit ermöglicht es diesen Dämpfen, einer sekundären Crackung zu unterliegen, wobei sie in leichtere, nicht kondensierbare Gase (Synthesegas) zerfallen und sich wieder zu festem Koks polymerisieren.

Überlegungen zum Ausgangsmaterial

Die Art der verarbeiteten Biomasse beeinflusst auch die ideale Verweilzeit. Materialien mit unterschiedlichen Zusammensetzungen von Zellulose, Hemizellulose und Lignin zerfallen mit unterschiedlichen Geschwindigkeiten, was leichte Anpassungen von Zeit und Temperatur erfordert, um ein bestimmtes Produkt zu optimieren.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Verweilzeit hängt vollständig von Ihrem Hauptziel ab. Nutzen Sie das Endprodukt, um Ihre Prozessentscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Biokraftstoff (Bioöl) liegt: Sie müssen eine schnelle Pyrolyse anwenden und eine Verweilzeit von Sekunden bis zu wenigen Minuten anstreben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Bodenverbesserers oder eines Kohlenstoffabscheidungsprodukts (Biokohle) liegt: Sie müssen eine langsame Pyrolyse mit einer Verweilzeit von Stunden anwenden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Brenngas (Synthesegas) liegt: Sie würden typischerweise mittlere Verweilzeiten bei sehr hohen Temperaturen verwenden, ein Prozess, der näher an der Vergasung liegt.

Letztendlich bedeutet die Beherrschung der Verweilzeit, sie als Werkzeug zu verstehen, um das chemische Ergebnis der Pyrolyse gezielt zu steuern.

Zusammenfassungstabelle:

| Ziel | Pyrolyse-Typ | Typische Verweilzeit | Primäres Produkt |

|---|---|---|---|

| Maximierung von Flüssigbrennstoff | Schnelle Pyrolyse | Sekunden bis wenige Minuten | Bioöl |

| Maximierung von festem Kohlenstoff | Langsame Pyrolyse | Mehrere Stunden | Biokohle |

| Maximierung von Brenngas | Vergasung | Mittel | Synthesegas |

Bereit, Ihren Pyrolyseprozess zu optimieren? Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für präzise Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie Bioöl, Biokohle oder Synthesegas herstellen, unsere Reaktoren und Analysewerkzeuge helfen Ihnen, Verweilzeit und Temperatur für maximale Ausbeute genau zu kontrollieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Ziele Ihrer Biomassenumwandlung im Labor unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis