Kurz gesagt, das Sintern von Keramik ist ein Hochtemperaturprozess, der ein verdichtetes Keramikpulver in eine feste, dichte und starke Komponente umwandelt. Dies wird erreicht, indem das Material auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt wird, wodurch die einzelnen Partikel durch Atomdiffusion miteinander verschmelzen, was die Porosität reduziert und die mechanische Festigkeit des Teils erheblich erhöht.

Sintern ist nicht nur ein Erhitzungsprozess; es ist die kritische Umwandlung, bei der ein zerbrechlicher Pulververbundkörper, bekannt als „Grünkörper“, in ein robustes, funktionsfähiges Keramikteil umgewandelt wird. Die gesamte Methode ist ein Balanceakt zwischen Temperatur, Zeit und Druck, um maximale Dichte zu erreichen und gleichzeitig die endgültige Mikrostruktur des Materials zu kontrollieren.

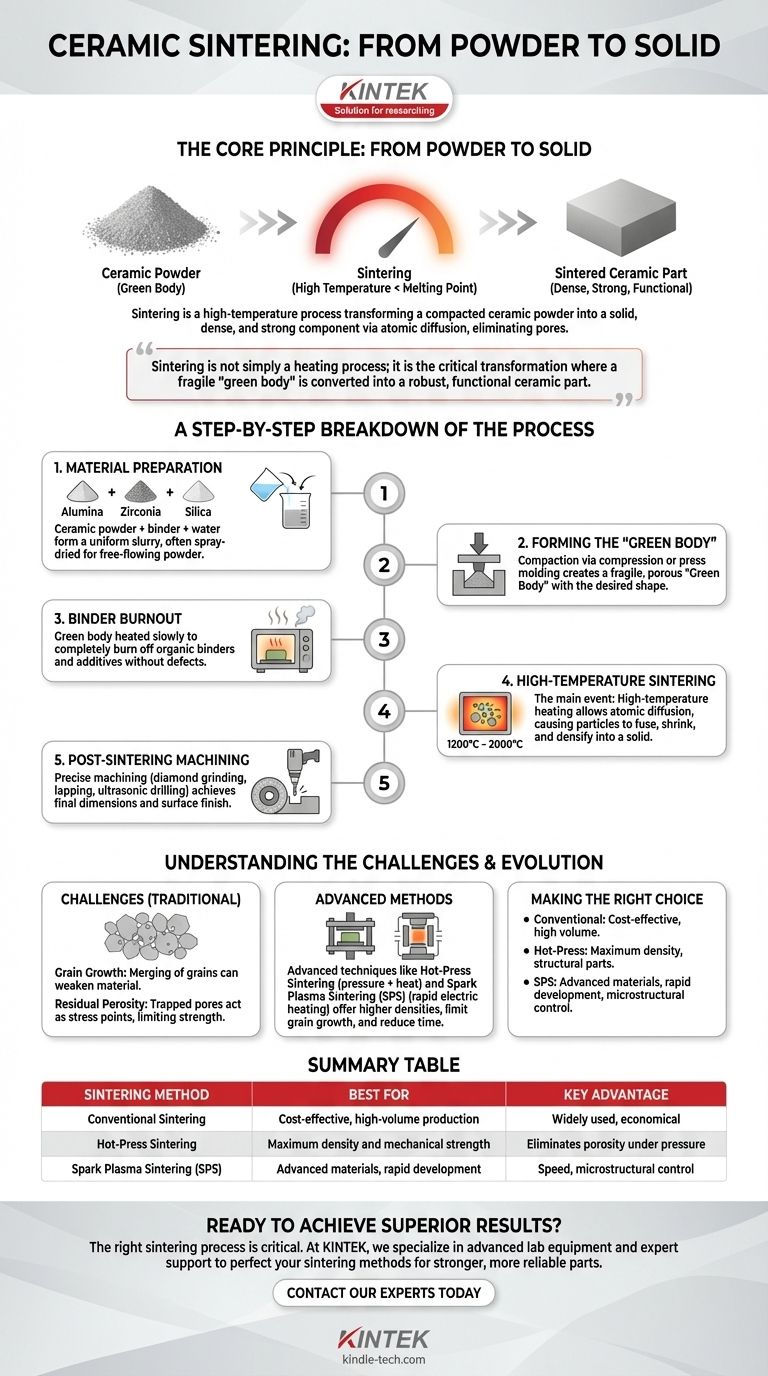

Das Kernprinzip: Vom Pulver zum Festkörper

Was ist Sintern?

Sintern ist eine Wärmebehandlung, die auf einen Pulververbundkörper angewendet wird. Bei hohen Temperaturen wandern Atome von den einzelnen Keramikpartikeln über die Grenzen benachbarter Partikel und bilden chemische Bindungen.

Dieser Prozess der Atomdiffusion führt dazu, dass die „Hälse“ zwischen den Partikeln wachsen, wodurch die leeren Räume oder Poren zwischen ihnen allmählich beseitigt werden. Das Material verdichtet sich und schrumpft, was zu einer festen, zusammenhängenden Masse führt.

Das Ziel: Dichte und Festigkeit

Das Hauptziel des Sinterns ist die Reduzierung oder Beseitigung der Porosität, die im ursprünglichen Pulververbundkörper vorhanden ist. Ein „Grünkörper“ ist mechanisch schwach, da er nur durch Reibung und schwache Bindemittel zusammengehalten wird.

Durch das Verschmelzen der Partikel und das Entfernen dieser Hohlräume erhöht das Sintern die Dichte, Härte und mechanische Festigkeit des Materials dramatisch. Die endgültigen Eigenschaften einer Keramikkomponente werden fast vollständig durch den Erfolg der Sinterphase bestimmt.

Eine schrittweise Aufschlüsselung des Prozesses

Schritt 1: Materialvorbereitung

Der Prozess beginnt mit einem sorgfältig ausgewählten Keramikpulver, wie Aluminiumoxid, Zirkonoxid oder Siliziumdioxid. Diese Rohstoffe werden oft mit Wasser, einem Bindemittel (einem organischen Zusatzstoff, der hilft, die Partikel zusammenzuhalten) und anderen Mitteln gemischt, um eine homogene Aufschlämmung zu bilden.

Diese Aufschlämmung wird dann typischerweise sprühgetrocknet, um ein rieselfähiges, homogenes Pulver zu erzeugen, das für die nächste Stufe bereit ist.

Schritt 2: Formung des „Grünkörpers“

Das vorbereitete Pulver wird in eine Form gegeben und unter hohem Druck verdichtet. Dies geschieht oft durch Druck- oder Pressformen.

Das resultierende Objekt wird als „Grünkörper“ bezeichnet. Es hat die gewünschte Form, ist aber zerbrechlich und porös und besitzt keine nennenswerte mechanische Festigkeit.

Schritt 3: Ausbrennen des Bindemittels

Der Grünkörper wird bei relativ niedriger Temperatur erhitzt. Dieser entscheidende Schritt dient dazu, die organischen Bindemittel und andere Zusatzstoffe aus der Vorbereitungsphase langsam und vollständig abzubrennen.

Wenn zu schnell erhitzt wird, können eingeschlossene Gase aus dem Bindemittel Risse oder Defekte im Endteil verursachen.

Schritt 4: Hochtemperatursintern

Dies ist das Hauptereignis. Das Teil wird auf eine sehr hohe Temperatur erhitzt, typischerweise zwischen 1200 °C und 2000 °C, abhängig vom Material.

Das Teil wird für eine bestimmte Dauer bei dieser Temperatur gehalten, damit die Atomdiffusion stattfinden und die Partikel verschmelzen können. Das Teil schrumpft und verdichtet sich zu seinem endgültigen, harten Zustand.

Schritt 5: Nachbearbeitung nach dem Sintern

Nach dem Abkühlen ist das Keramikteil extrem hart und abrasiv. Wenn präzise Abmessungen oder eine feine Oberflächengüte erforderlich sind, muss es mit speziellen, superharten Werkzeugen bearbeitet werden.

Prozesse wie Diamantschleifen, Läppen oder Ultraschallbohren werden angewendet, um die endgültigen Spezifikationen zu erreichen.

Verständnis der Kompromisse und Herausforderungen

Das Problem des Kornwachstums

Das traditionelle Sintern basiert auf hohen Temperaturen und langen Prozesszeiten. Während dies hilft, die Porosität zu reduzieren, kann es auch zu Kornwachstum führen, bei dem kleinere Kristallkörner zu größeren verschmelzen.

Übermäßig große Körner können oft die mechanischen Eigenschaften des Materials, wie Zähigkeit und Bruchfestigkeit, beeinträchtigen und zu einem schwächeren Teil führen.

Die Herausforderung der Restporosität

Das Erreichen von 100% Dichte ist extrem schwierig. In vielen Fällen bleibt eine kleine Menge Restporosität im Material eingeschlossen.

Diese Poren wirken als Spannungskonzentrationspunkte und sind die Hauptstellen, an denen Brüche initiiert werden, was die Gesamtfestigkeit und Zuverlässigkeit der Keramikkomponente begrenzt.

Die Entwicklung der Sinterverfahren

Die Einschränkungen des traditionellen Sinterns haben zur Entwicklung fortschrittlicher Techniken geführt. Methoden wie das Heißpresssintern (Anwendung von Druck während des Erhitzens) oder das Funkenplasmabrennen (Verwendung eines elektrischen Stroms zum schnellen Erhitzen des Materials) wurden erfunden, um diese Probleme zu lösen.

Diese Methoden können höhere Dichten bei niedrigeren Temperaturen und in kürzerer Zeit erreichen, was hilft, das Kornwachstum zu begrenzen und überlegene Materialien herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sinterverfahrens hängt vollständig vom gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Das konventionelle drucklose Sintern ist oft die wirtschaftlichste und am weitesten verbreitete Wahl für Standardanwendungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Druckunterstützte Methoden wie das Heißpresssintern sind erforderlich, um die Porosität für Hochleistungsstrukturkomponenten zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien oder schneller Entwicklung liegt: Moderne Techniken wie das Funkenplasmabrennen (SPS) bieten unübertroffene Geschwindigkeit und Kontrolle über die Mikrostruktur und rechtfertigen die höheren Kosten für Spitzenanwendungen.

Letztendlich ist die Beherrschung des Sinterprozesses der Schlüssel zur Ausschöpfung des außergewöhnlichen Leistungspotenzials fortschrittlicher Keramikmaterialien.

Zusammenfassungstabelle:

| Sinterverfahren | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Konventionelles Sintern | Kostengünstige Massenproduktion | Weit verbreitet, wirtschaftlich |

| Heißpresssintern | Maximale Dichte und mechanische Festigkeit | Eliminiert Porosität unter Druck |

| Funkenplasmabrennen (SPS) | Fortschrittliche Materialien, schnelle Entwicklung | Geschwindigkeit, Kontrolle der Mikrostruktur |

Bereit, überlegene Ergebnisse mit Ihren Keramikkomponenten zu erzielen?

Der richtige Sinterprozess ist entscheidend, um die Dichte, Festigkeit und Leistung zu erreichen, die Ihre Anwendung erfordert. Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und die fachkundige Unterstützung bereitzustellen, die erforderlich sind, um Ihre Sinterverfahren zu perfektionieren. Egal, ob Sie mit Aluminiumoxid, Zirkonoxid oder anderen fortschrittlichen Keramiken arbeiten, unsere Lösungen helfen Ihnen, die Mikrostruktur zu kontrollieren und die Porosität für stärkere, zuverlässigere Teile zu eliminieren.

Lassen Sie uns besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die ideale Sinterlösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist das Funktionsprinzip eines elektrischen Muffelofens? Reine, kontrollierte Hitze für Ihr Labor

- Muss ein Muffelofen belüftet werden? Wesentlicher Leitfaden für Sicherheit und Leistung

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Was ist die Hauptfunktion eines Sinterofens im Pulvermetallurgie-Prozess? Beherrschung von Gradientenmaterialien

- Was sind die Hauptfunktionen eines Labortrockenschranks bei der Synthese von MnO2-GAC? Optimieren Sie Ihre Katalysatorherstellung

- Welche Rolle spielt eine Muffelofen bei der Wärmebehandlung von Luftkathoden? Verbesserung der Elektrodenhaltbarkeit und -leistung

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der LATP/LAGP-Synthese? Optimieren Sie Ihre Festkörperelektrolytforschung

- Was ist die Höchsttemperatur eines Muffelofens? Von 1100°C bis 1700°C+ für Ihre Laboranforderungen