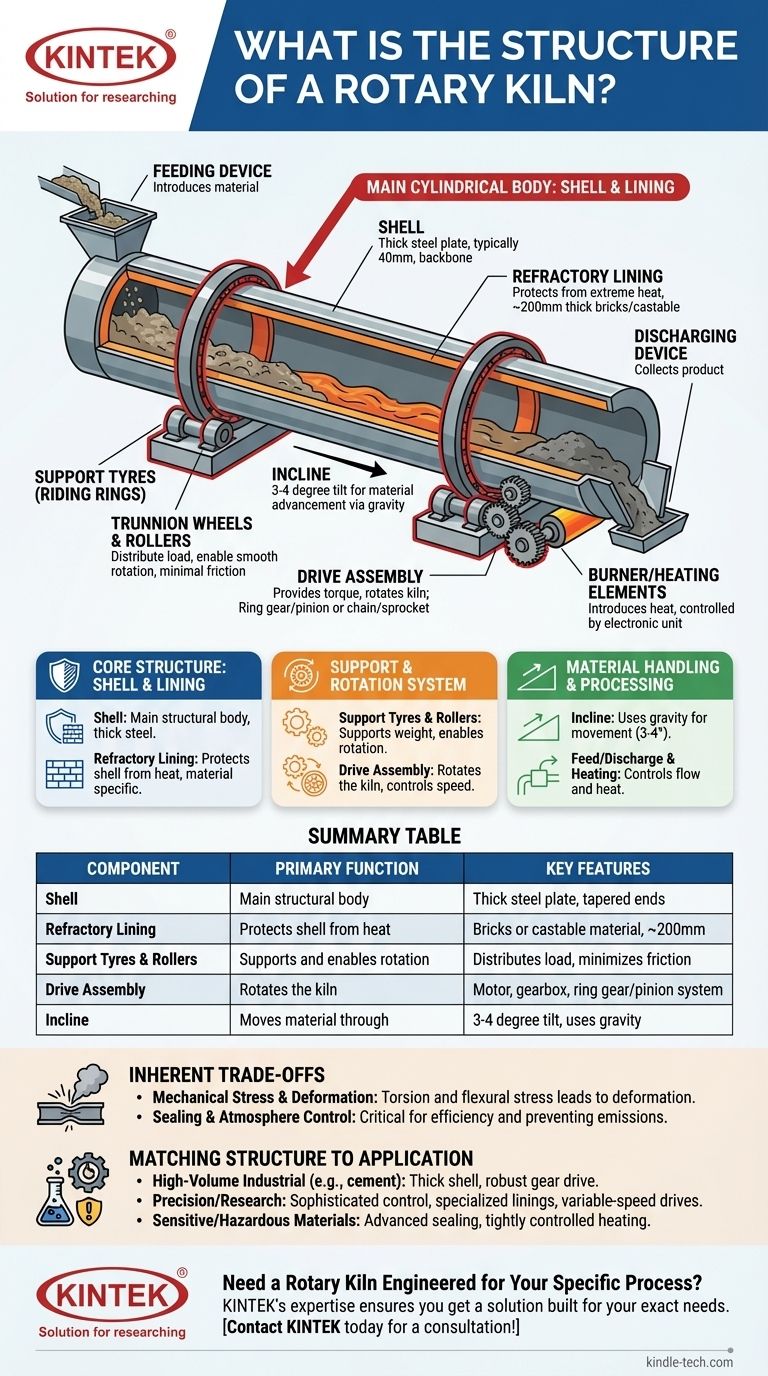

Im Wesentlichen ist ein Drehrohrofen ein langer, zylindrischer Ofen, der leicht geneigt ist und sich langsam um seine Achse dreht. Seine grundlegende Struktur besteht aus dem Hauptzylinder, bekannt als Mantel (Shell), der durch eine innere feuerfeste Auskleidung (Refractory Lining) vor hohen Temperaturen geschützt wird. Diese gesamte Baugruppe wird von einem System aus Rollen getragen und von einer leistungsstarken Antriebseinheit (Drive Assembly) gedreht, wodurch das Material während der Verarbeitung von einem Ende zum anderen tumblingartig transportiert wird.

Die Struktur eines Drehrohrofens ist nicht nur eine Ansammlung von Teilen, sondern ein technisches System, das für einen einzigen Zweck entwickelt wurde: extreme thermische und mechanische Belastungen aufzunehmen und gleichzeitig die Bewegung und chemische Umwandlung von Materialien präzise zu steuern.

Die Kernstruktur: Mantel und Auskleidung

Der Hauptkörper des Ofens ist für die Aufnahme des gesamten Prozesses verantwortlich. Sein Design ist ein Gleichgewicht zwischen struktureller Integrität und thermischer Beständigkeit.

Der Ofenmantel (Kiln Shell)

Der Ofenmantel ist die primäre strukturelle Komponente, ein großes Rohr, das typischerweise aus dicken Stahlplatten (oft etwa 40 mm) gefertigt ist. Er ist das Rückgrat der gesamten Anlage.

Da er enormes Gewicht und Belastungen trägt, ist der Stahl in der Nähe der Auflagepunkte oft dicker. Die Enden können konisch zulaufen, um einen gleichmäßigeren Materialfluss in den Ofen hinein und aus ihm heraus zu ermöglichen.

Die Feuerfeste Auskleidung (Refractory Lining)

Im Inneren des Stahlmantels befindet sich eine dicke Schicht aus feuerfesten Steinen oder gießfähigem Material, oft etwa 200 mm dick.

Der einzige Zweck dieser Auskleidung besteht darin, den Stahlmantel vor den extremen inneren Prozesstemperaturen zu schützen, die ihn sonst schwächen und zerstören würden. Die Wahl des feuerfesten Materials ist entscheidend und hängt vollständig von dem zu verarbeitenden Material ab.

Das Stütz- und Rotationssystem

Das immense Gewicht eines Ofens muss gestützt und seine Rotation muss präzise gesteuert werden. Dies ist die Aufgabe der mechanischen Stütz- und Antriebssysteme.

Stützreifen (Support Tyres)

Am Außenseite des Mantels sind massive Stahlringe angebracht, die als Stützreifen oder Laufringe (Riding Rings) bekannt sind.

Diese Komponenten dienen als Schnittstelle zwischen dem rotierenden Ofenmantel und der stationären Tragstruktur und verteilen die Last des Ofens gleichmäßig.

Laufrollen und Trunnion Wheels

Die Stützreifen ruhen auf Sätzen von Schwerlastrollen, oft als Trunnion Wheels bezeichnet.

Diese Rollen funktionieren wie Lager und ermöglichen es dem massiven Ofenmantel, sich reibungsarm und gleichmäßig zu drehen. Zusätzlich werden Druckrollen verwendet, um zu verhindern, dass der geneigte Ofen bergab rutscht.

Die Antriebseinheit (Drive Assembly)

Die Antriebseinheit liefert das Drehmoment, das zur Drehung des Ofens erforderlich ist. Dieses System besteht typischerweise aus einem großen Motor, einem Untersetzungsgetriebe und einem Endantriebsmechanismus.

Gängige Antriebsarten sind ein großer Zahnkranz (Ring Gear), der den Ofen umgibt und von einem kleinen Ritzel angetrieben wird, oder ein Ketten- und Kettenradsystem. Die Drehgeschwindigkeit ist eine kritische Prozessvariable.

Materialhandhabungs- und Prozesskomponenten

Die Struktur des Ofens ist darauf ausgelegt, Material durch eine kontrollierte thermische Umgebung zu bewegen.

Die Neigung (The Incline)

Jeder Drehrohrofen ist in einer leichten Neigung eingestellt, typischerweise zwischen 3 und 4 Grad zur Horizontalen.

Diese Neigung ist grundlegend für seinen Betrieb. Während sich der Ofen dreht, bewirkt die Schwerkraft, dass das Material im Inneren langsam trudelt und sich vom oberen Zuführ- zum unteren Austragsende bewegt.

Zuführ- und Austragssysteme

An beiden Enden des Ofens wird spezielle Ausrüstung verwendet. Eine Zuführungsvorrichtung (Feeding Device) führt Rohmaterial am oberen Ende ein, während eine Austragsvorrichtung (Discharging Device) das fertige Produkt sammelt, wenn es das untere Ende verlässt.

Die Form des Mantels und die Konstruktion dieser Systeme sind entscheidend, um Materialverschüttungen zu verhindern und einen kontrollierten Fluss zu gewährleisten.

Heiz- und Steuerungssysteme

Die Wärme wird durch einen Brenner am Austragsende oder durch externe elektrische Heizelemente, die den Mantel umgeben, zugeführt.

Eine elektronische Steuereinheit (Control Unit) verwaltet all diese Komponenten – sie reguliert den Brennstoff oder die Leistung, die Drehgeschwindigkeit und die Neigung, um ein präzises Wärmemuster zu erzeugen, das den Anforderungen des Produkts entspricht.

Verständnis der inhärenten Kompromisse

Die Konstruktion eines Drehrohrofens ist eine Reihe von technischen Kompromissen, um extreme Betriebsbedingungen zu bewältigen.

Mechanische Belastung und Verformung

Die Kombination aus immensem Gewicht und hohen Temperaturen setzt den Ofenmantel ständiger Torsions- und Biegebeanspruchung (Torsion and Flexural Stress) aus.

Mit der Zeit kann dies zu einer „ellipsoidischen Verformung“ führen, bei der sich der kreisförmige Mantel leicht abflacht. Diese Verformung kann die innere feuerfeste Auskleidung belasten und beschädigen, was die Lebensdauer des Ofens beeinträchtigt.

Abdichtung und Atmosphärenkontrolle

Die Abdichtung des Spalts zwischen dem rotierenden Ofen und den stationären Zuführ- und Austragshauben ist eine erhebliche technische Herausforderung.

Effektive Dichtungen (Seals) sind entscheidend für die Aufrechterhaltung der inneren Atmosphäre, die Verbesserung der thermischen Effizienz und die Verhinderung der Freisetzung von Staub oder Gasen. Eine perfekte Abdichtung an einer solch großen, dynamischen Anlage ist jedoch schwierig und erfordert ständige Wartung.

Anpassung der Struktur an die Anwendung

Die spezifische Konstruktion der Komponenten eines Drehrohrofens wird durch seinen Verwendungszweck bestimmt.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen industriellen Verarbeitung liegt (z. B. Zement): Ihre Schlüsselkomponenten sind ein dicker Stahlmantel, ein robustes Zahnradgetriebe und eine extrem widerstandsfähige feuerfeste Auskleidung, die für kontinuierlichen Betrieb unter hoher Belastung ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf Präzision oder Forschung liegt: Die kritischen Elemente sind ein hochentwickeltes Steuerungssystem, spezielle Auskleidungen zur Vermeidung von Kontamination und frequenzgeregelte Antriebe für maximale experimentelle Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Handhabung empfindlicher oder gefährlicher Materialien liegt: Die wichtigsten strukturellen Merkmale sind fortschrittliche Dichtungssysteme und ein engmaschig kontrollierter Heizmechanismus, um die Prozessintegrität und Sicherheit zu gewährleisten.

Das Verständnis dieses zweckbestimmten Designs ermöglicht es Ihnen, jeden Drehrohrofen nicht als statisches Objekt, sondern als dynamische Verarbeitungslösung zu bewerten.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Schlüsselmerkmale |

|---|---|---|

| Mantel (Shell) | Hauptstrukturkörper | Dicke Stahlplatte, konische Enden für Materialfluss |

| Feuerfeste Auskleidung | Schützt den Mantel vor Hitze | Steine oder gießfähiges Material, ca. 200 mm dick |

| Stützreifen & Rollen | Stützt und ermöglicht Rotation | Verteilt die Last, minimiert die Reibung, beinhaltet Druckrollen |

| Antriebseinheit | Dreht den Ofen | Motor, Getriebe, Zahnkranz/Ritzel-System zur Geschwindigkeitsregelung |

| Neigung (Incline) | Bewegt Material durch den Ofen | 3-4 Grad Neigung, nutzt die Schwerkraft zur Materialvorwärtsbewegung |

Benötigen Sie einen Drehrohrofen, der für Ihren spezifischen Prozess konstruiert ist?

Ob Ihr Labor einen industriellen Drehrohrofen für große Mengen oder eine Präzisionseinheit für die Forschung benötigt, die Expertise von KINTEK im Bereich Laborgeräte stellt sicher, dass Sie eine Lösung erhalten, die für Ihre genauen Anforderungen entwickelt wurde – von robusten feuerfesten Auskleidungen bis hin zu hochentwickelten Steuerungssystemen. Lassen Sie sich von unseren Spezialisten bei der Auswahl der richtigen Struktur für maximale Effizienz und Sicherheit unterstützen.

Kontaktieren Sie KINTEL noch heute für eine Beratung zu den Ofenanforderungen Ihres Labors!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln