Im Kern ist Pyrolyse der Prozess des Überhitzens von Materialien in einer Umgebung, die vollständig frei von Sauerstoff ist. Es handelt sich nicht um Verbrennung, sondern um eine thermochemische Zersetzung, die komplexe Substanzen wie Biomasse, Kunststoffe oder Reifen in einfachere, oft wertvollere Komponenten zerlegt. Diese Umwandlung ermöglicht es uns, das, was oft als Abfall betrachtet wird, in nützliche Produkte wie flüssigen Brennstoff, brennbares Gas und einen kohlenstoffreichen Feststoff umzuwandeln.

Pyrolyse sollte nicht als Entsorgungsmethode, sondern als chemische Umwandlungstechnologie verstanden werden. Durch die Anwendung von Hitze ohne Sauerstoff zerlegt sie die chemische Struktur eines Materials und wandelt es in eine bestimmte Reihe von festen, flüssigen und gasförmigen Produkten um.

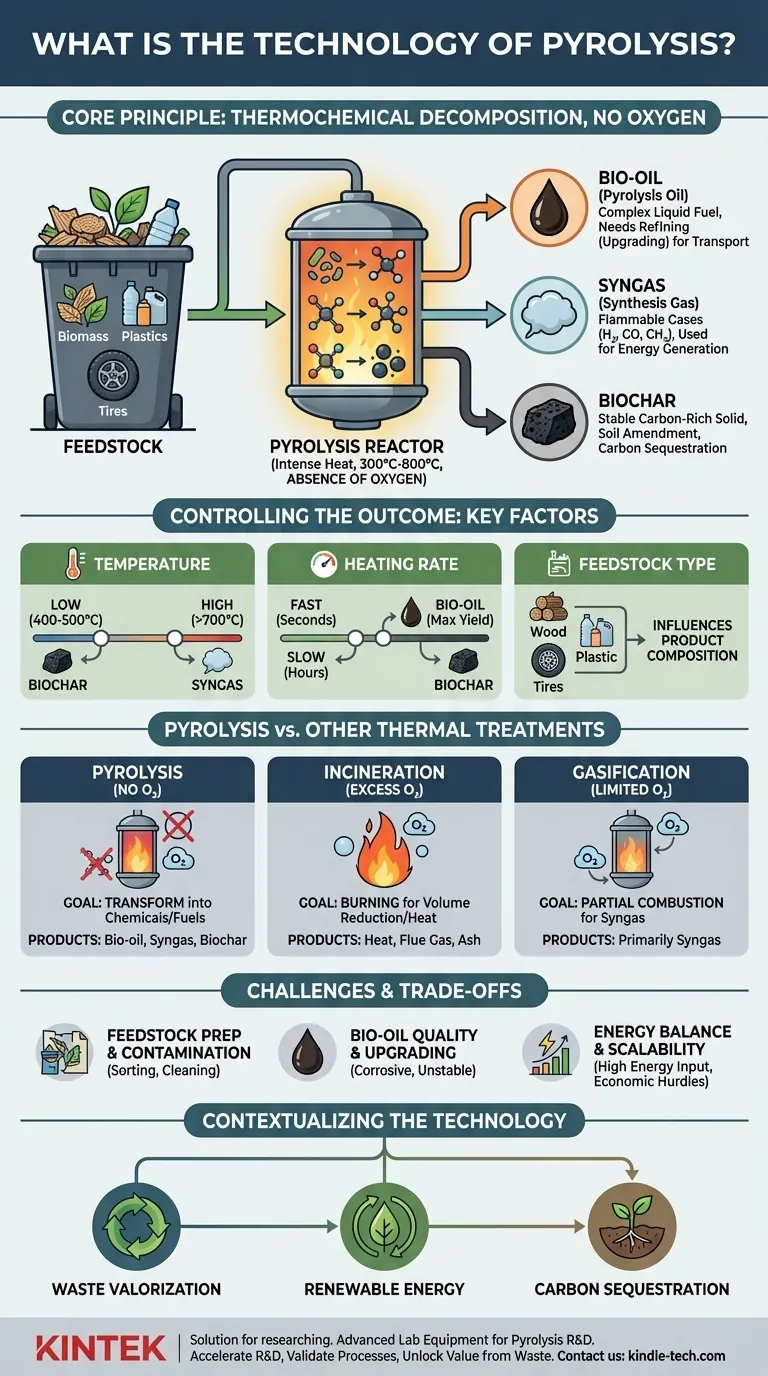

Wie Pyrolyse funktioniert: Ein Blick in den Prozess

Um die Technologie zu verstehen, ist es wichtig, ihr Kernprinzip, die resultierenden Produkte und die Parameter, die das Ergebnis steuern, zu verstehen.

Das Kernprinzip: Hitze ohne Sauerstoff

Das entscheidende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Wenn man ein Material in Gegenwart von Sauerstoff erhitzt, verbrennt es und setzt seine Energie hauptsächlich als Wärme und Licht frei, wobei Asche zurückbleibt.

Durch die Entfernung von Sauerstoff und die Schaffung einer inerten Atmosphäre verhindert die Pyrolyse die Verbrennung. Stattdessen bricht die intensive Hitze (typischerweise zwischen 300 °C und über 800 °C) die chemischen Bindungen innerhalb des Ausgangsmaterials auf und erzeugt eine neue Mischung kleinerer Moleküle.

Die drei Hauptprodukte

Die Zersetzung des Ausgangsmaterials liefert stets drei unterschiedliche Produktströme, deren Anteile manipuliert werden können.

- Bio-Öl (Pyrolyseöl): Eine dunkle, viskose Flüssigkeit, die eine komplexe Mischung aus sauerstoffhaltigen organischen Verbindungen ist. Obwohl es einen hohen Energiegehalt hat, ist es oft sauer und instabil und erfordert typischerweise eine weitere Raffination (Veredelung), bevor es als Transportkraftstoff verwendet werden kann.

- Synthesegas (Synthesegas): Eine nicht kondensierbare Mischung aus brennbaren Gasen, hauptsächlich Wasserstoff (H₂), Kohlenmonoxid (CO), Methan (CH₄) und Kohlendioxid (CO₂). Dieses Gas kann vor Ort verbrannt werden, um Energie für den Pyrolyseprozess selbst zu liefern, oder gereinigt und in Motoren oder Turbinen verwendet werden.

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff, der im Wesentlichen eine Form von Holzkohle ist. Biokohle ist ein wertvolles Produkt mit Anwendungen in der Landwirtschaft als Bodenverbesserer, in Filtersystemen und als Methode zur langfristigen Kohlenstoffsequestrierung.

Wichtige Faktoren, die das Ergebnis steuern

Ingenieure können den Prozess so steuern, dass ein Produkt gegenüber einem anderen bevorzugt wird, indem sie mehrere Schlüsselvariablen kontrollieren.

- Temperatur: Niedrigere Temperaturen (um 400-500 °C) und langsameres Erhitzen neigen dazu, die Ausbeute an Biokohle zu maximieren. Höhere Temperaturen (über 700 °C) begünstigen die Produktion von Synthesegas.

- Heizrate: Die Geschwindigkeit, mit der das Ausgangsmaterial erhitzt wird, ist entscheidend. Schnelle Pyrolyse, die eine sehr schnelle Erhitzung über kurze Zeit (einige Sekunden) beinhaltet, ist optimiert, um die höchste Ausbeute an Bio-Öl (bis zu 75 Gew.-%) zu erzielen. Langsame Pyrolyse, die Material über Stunden erhitzt, maximiert die Biokohle-Ausbeute.

- Art des Ausgangsmaterials: Die chemische Zusammensetzung des Eingangsmaterials – ob Holz, landwirtschaftliche Abfälle, Kunststoff oder Altreifen – beeinflusst direkt die Zusammensetzung und Qualität der Endprodukte.

Pyrolyse vs. andere thermische Behandlungen

Zu verstehen, was Pyrolyse nicht ist, ist genauso wichtig wie zu verstehen, was sie ist.

Pyrolyse vs. Verbrennung

Verbrennung ist Brennen. Sie verwendet einen Überschuss an Sauerstoff, um Abfälle vollständig zu verbrennen, mit dem Hauptziel der Volumenreduzierung und Wärmerückgewinnung. Die Hauptprodukte sind Wärme, Rauchgas und Asche.

Pyrolyse hingegen verwendet keinen Sauerstoff. Ihr Ziel ist es nicht, das Material zu zerstören, sondern es in neue chemische Produkte (Öl, Gas, Kohle) umzuwandeln.

Pyrolyse vs. Vergasung

Dies ist ein subtilerer, aber entscheidender Unterschied. Die Vergasung verwendet eine begrenzte, kontrollierte Menge an Sauerstoff oder Dampf. Ziel ist es, das Ausgangsmaterial teilweise zu verbrennen, um die Produktion von Synthesegas zu maximieren.

Pyrolyse verwendet keinen Sauerstoff und ist daher in der Lage, einen flüssigen Brennstoff (Bio-Öl) in erheblichen Mengen zu produzieren, was die Vergasung im Allgemeinen nicht kann.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist Pyrolyse kein Allheilmittel. Eine nüchterne Betrachtung ihrer Herausforderungen ist für eine korrekte Anwendung notwendig.

Vorbereitung und Kontamination des Ausgangsmaterials

Reale Abfallströme sind selten rein. Verunreinigungen wie Metalle, Chlor (aus PVC-Kunststoffen) und übermäßige Feuchtigkeit können den Prozess stören, Geräte korrodieren und die Qualität der Endprodukte beeinträchtigen. Dies erfordert oft eine kostspielige und energieintensive Vorbehandlung und Sortierung.

Qualität und Veredelung von Bio-Öl

Pyrolyseöl ist kein direkter Ersatz für Erdöl. Es ist typischerweise korrosiv, chemisch instabil und enthält einen hohen Sauerstoffanteil, was seine Energiedichte verringert. Um es für den Einsatz in konventionellen Motoren geeignet zu machen, ist eine erhebliche und kostspielige Raffination, bekannt als Veredelung, erforderlich.

Energiebilanz und Skalierbarkeit

Eine Pyrolyseanlage benötigt einen erheblichen Energieeintrag, um ihre hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Der Prozess ist nur dann rentabel, wenn der Energiewert der Produkte größer ist als die verbrauchte Energie. Die Skalierung eines Reaktors von einem Labormodell zu einer Industrieanlage, die Tonnen von Material pro Tag verarbeiten kann, stellt große technische und wirtschaftliche Hürden dar.

Wie man die Pyrolysetechnologie kontextualisiert

Um dieses Wissen anzuwenden, überlegen Sie, wie Pyrolyse mit Ihrem spezifischen Ziel übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Abfallverwertung liegt: Betrachten Sie Pyrolyse als ein leistungsstarkes Werkzeug in einer Kreislaufwirtschaft, das in der Lage ist, geringwertige Abfallströme (wie Kunststoffe oder nicht recycelbare Biomasse) in höherwertige chemische Produkte umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Sehen Sie Pyrolyse als einen Weg, flüssige und gasförmige Brennstoffe aus Biomasse zu erzeugen, aber beachten Sie, dass die Energiebilanz und die Notwendigkeit der Produktveredelung kritische Faktoren für die wirtschaftliche Rentabilität sind.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffsequestrierung und Bodengesundheit liegt: Konzentrieren Sie sich speziell auf die langsame Pyrolyse, die darauf ausgelegt ist, die Produktion von Biokohle zu maximieren – einer stabilen Form von Kohlenstoff, die landwirtschaftliche Böden verbessern und Kohlenstoff über Jahrhunderte binden kann.

Pyrolyse ist eine hochentwickelte Technologie, die eine Möglichkeit zum chemischen Recycling von Materialien bietet, aber ihre erfolgreiche Implementierung hängt von sorgfältiger Technik, einem klaren Verständnis des Ausgangsmaterials und einem tragfähigen Markt für ihre einzigartigen Produkte ab.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Thermochemische Zersetzung in Abwesenheit von Sauerstoff. |

| Primärprodukte | Bio-Öl (flüssiger Brennstoff), Synthesegas (brennbares Gas), Biokohle (fester Kohlenstoff). |

| Schlüsselvariablen | Temperatur, Heizrate (schnelle vs. langsame Pyrolyse) und Art des Ausgangsmaterials. |

| Hauptvorteil | Wandelt Abfall in wertvolle Produkte um und ermöglicht eine Kreislaufwirtschaft. |

| Primäre Herausforderung | Bio-Öl erfordert Veredelung; Kontamination des Ausgangsmaterials und Energiebilanz sind Bedenken. |

Bereit, Pyrolyselösungen für Ihr Labor zu erkunden?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte für die Pyrolyseforschung und -entwicklung. Ob Sie neue Biokraftstoffe entwickeln, die Abfallverwertung untersuchen oder die Biokohleproduktion optimieren, unsere präzisen und zuverlässigen Systeme sind darauf ausgelegt, Ihre spezifischen Anforderungen zu erfüllen.

Wir helfen Ihnen dabei:

- F&E zu beschleunigen mit Geräten, die eine präzise Kontrolle über Temperatur und Heizraten ermöglichen.

- Prozesse zu validieren mit zuverlässigen Daten, um Ihre Technologie vom Labor zur Pilotanlage zu skalieren.

- Wert aus Abfallströmen zu schöpfen, indem wir die Werkzeuge für eine effiziente chemische Umwandlung bereitstellen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Pyrolyse-Laborgeräte Ihre Innovationsziele unterstützen können. Lassen Sie uns Ihre Forschung in die Realität umsetzen.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Labor-Prübsiebe und Siebmaschinen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist das Prinzip des Graphitrohrofens? Erreichen extremer Temperaturen durch direkte Widerstandsheizung

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Was ist die Graphitofenmethode? Erreichen Sie ultrahohe Temperaturen mit Reinheit & Geschwindigkeit

- Was sind die Nachteile von Graphitöfen? Wichtigste Einschränkungen und Betriebskosten

- Welche Schritte umfasst die Herstellung von Graphit? Vom Rohkoks zum Hochleistungsmaterial