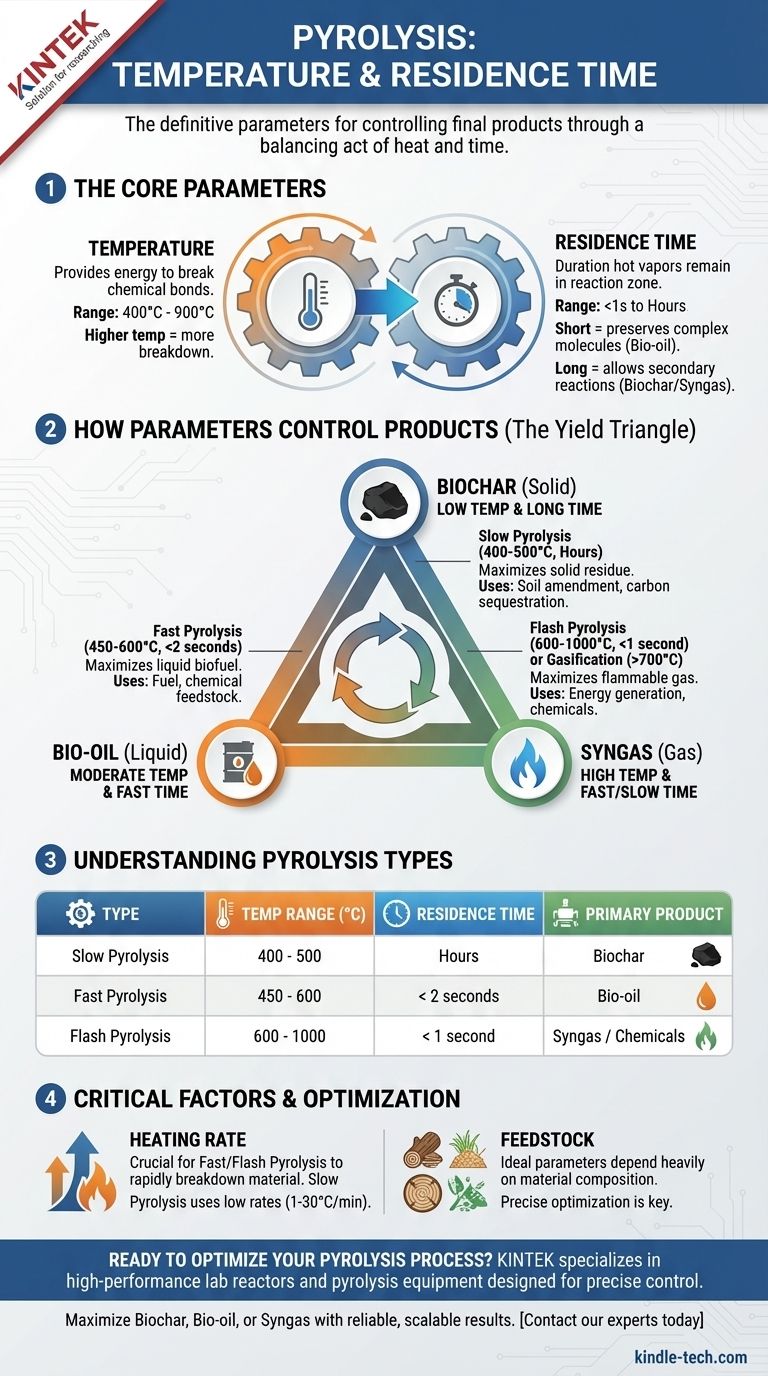

Die entscheidenden Parameter für die Pyrolyse sind eine Temperatur zwischen 400-900°C und eine Dampfverweilzeit von weniger als einer Sekunde bis zu mehreren Stunden. Diese beiden Variablen sind nicht unabhängig; sie werden bewusst in einem Kompromiss manipuliert, um die Endprodukte zu steuern. Die spezifische Temperatur und Zeit, die Sie wählen, hängt ausschließlich davon ab, ob Sie die Produktion von Biokohle, Bioöl oder Synthesegas maximieren möchten.

Das Kernprinzip der Pyrolyse ist ein Balanceakt zwischen Wärme und Zeit. Niedrige Temperaturen und lange Verweilzeiten erzeugen feste Biokohle, während hohe Temperaturen und kurze Verweilzeiten flüssiges Bioöl produzieren. Eine noch höhere Temperatur begünstigt die Gasproduktion.

Die Kernparameter: Temperatur und Zeit

Pyrolyse ist die thermische Zersetzung von Materialien in einer sauerstofffreien Umgebung. Das Verständnis, wie Temperatur und Zeit interagieren, ist der Schlüssel zur Steuerung des Ergebnisses.

Die Rolle der Temperatur bei der Zersetzung

Die Temperatur liefert die notwendige Energie, um die chemischen Bindungen im Ausgangsmaterial aufzubrechen. Während der anfängliche Abbau für Materialien wie Holz bereits bei 200-300°C beginnen kann, erfordert eine effektive und vollständige Pyrolyse typischerweise einen höheren Temperaturbereich.

Der Prozess wird im Allgemeinen zwischen 400°C und 900°C durchgeführt. Niedrigere Temperaturen reichen für eine schnelle Umwandlung nicht aus, während Temperaturen oberhalb dieses Bereichs oft in den Bereich der Vergasung übergehen, wo das Hauptziel die Erzeugung von Synthesegas ist.

Die Rolle der Verweilzeit bei der Produktbildung

Die Verweilzeit bezieht sich darauf, wie lange die heißen Pyrolysedämpfe in der Reaktionszone verbleiben, bevor sie gekühlt und gesammelt werden. Diese Variable ist wohl ebenso wichtig wie die Temperatur.

Eine kurze Verweilzeit (Sekunden oder weniger) ist entscheidend für die Erhaltung der komplexen Moleküle, die flüssiges Bioöl bilden. Die Dämpfe werden schnell entfernt und abgeschreckt, bevor sie weiter in einfachere, nicht kondensierbare Gase zerfallen können.

Eine lange Verweilzeit (Minuten bis Stunden) ermöglicht das Auftreten von Sekundärreaktionen. Die anfänglichen Dämpfe cracken und repolymerisieren, wodurch mehr Biokohle und einfache Gase entstehen und die endgültige flüssige Ausbeute reduziert wird.

Wie verschiedene Pyrolysetypen Produkte steuern

Die spezifische Kombination aus Temperatur und Verweilzeit definiert die Art der Pyrolyse und ihre primäre Ausgabe.

Langsame Pyrolyse: Maximierung der Biokohle

Die langsame Pyrolyse verwendet niedrigere Temperaturen (ca. 400-500°C) und sehr lange Verweilzeiten (von vielen Minuten bis Stunden).

Die langsamen Heizraten und die verlängerte Verarbeitungszeit sind darauf ausgelegt, die Produktion des festen Rückstands, der Biokohle, zu maximieren. Dieser Prozess wird oft für Anwendungen in der Landwirtschaft, Bodenverbesserung und Kohlenstoffsequestrierung bevorzugt.

Schnelle Pyrolyse: Maximierung des Bioöls

Die schnelle Pyrolyse zielt darauf ab, flüssiges Bioöl, einen potenziellen Biokraftstoff, zu produzieren. Sie arbeitet bei moderaten Temperaturen (ca. 450-600°C), erfordert aber extrem schnelle Erhitzung und eine sehr kurze Dampfverweilzeit, typischerweise weniger als zwei Sekunden.

Die technische Herausforderung besteht hier darin, das Ausgangsmaterial schnell zu erhitzen und die entstehenden Dämpfe sofort abzuschrecken, um ihren Zerfall in Gas zu verhindern. Dies maximiert die flüssige Ausbeute, die bis zu 75 Gew.-% betragen kann.

Blitzpyrolyse: Eine energiereichere Variante

Die Blitzpyrolyse treibt die Parameter weiter voran, mit noch höheren Temperaturen (600-1000°C) und kürzeren Verweilzeiten (oft weniger als eine Sekunde).

Dieser energiereiche Prozess kann so eingestellt werden, dass er entweder Bioöl oder, am oberen Ende des Temperaturspektrums, die Produktion wertvoller chemischer Ausgangsstoffe und Synthesegas begünstigt.

Die Kompromisse verstehen

Die Wahl einer Pyrolyseanlage ist eine Übung im Management konkurrierender Ergebnisse. Sie können nicht alle Produkte gleichzeitig maximieren.

Das Produktausbeutedreieck: Kohle, Öl, Gas

Stellen Sie sich die Produkte als Ecken eines Dreiecks vor. Durch Anpassen von Temperatur und Zeit bewegen Sie Ihren Prozess näher an eine Ecke, auf Kosten der anderen.

- Niedrig & Langsam = Biokohle

- Mittel & Schnell = Bioöl

- Hoch & Schnell/Langsam = Synthesegas

Ihr gewünschtes Ergebnis bestimmt die Prozessbedingungen, die Sie implementieren müssen.

Die kritische Rolle der Heizrate

Es ist nicht nur die Endtemperatur wichtig, sondern auch, wie schnell das Ausgangsmaterial diese erreicht. Schnelle und Blitzpyrolyse hängen von sehr hohen Heizraten ab, um das Material schnell abzubauen.

Die langsame Pyrolyse hingegen verwendet sehr niedrige Heizraten (z.B. 1-30°C pro Minute). Dieser technische Parameter ist eine kritische Designüberlegung für jeden Pyrolyse-Reaktor.

Ausgangsmaterial ist eine Schlüsselvariable

Die ideale Temperatur und Verweilzeit hängen auch stark vom zu verarbeitenden Ausgangsmaterial ab. Holzbiomasse, landwirtschaftliche Abfälle, Kunststoffe und Reifen haben alle unterschiedliche chemische Zusammensetzungen und werden unterschiedlich abgebaut. Die hier angegebenen Zahlen sind eine allgemeine Richtlinie, aber eine präzise Optimierung ist immer für ein spezifisches Material erforderlich.

Den richtigen Prozess für Ihr Ziel wählen

Um die richtigen Parameter auszuwählen, beginnen Sie mit der Definition Ihres primären Ziels.

- Wenn Ihr Hauptaugenmerk auf Kohlenstoffsequestrierung oder Bodenverbesserung liegt: Verwenden Sie langsame Pyrolyse (400-500°C, stundenlange Verweilzeit), um Ihre Ausbeute an stabiler Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Biokraftstoffs oder chemischen Ausgangsmaterials liegt: Verwenden Sie schnelle Pyrolyse (450-600°C, <2 Sekunden Verweilzeit), um Ihre Ausbeute an Bioöl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energiegewinnung aus Gas liegt: Verwenden Sie Hochtemperaturpyrolyse oder Vergasung (>700°C), um das Ausgangsmaterial hauptsächlich in brennbares Synthesegas umzuwandeln.

Das Beherrschen des Zusammenspiels von Temperatur und Zeit ist die grundlegende Fähigkeit, um das volle Potenzial der Pyrolyse zu erschließen.

Zusammenfassungstabelle:

| Pyrolysetyp | Temperaturbereich (°C) | Verweilzeit | Primärprodukt |

|---|---|---|---|

| Langsame Pyrolyse | 400 - 500 | Stunden | Biokohle |

| Schnelle Pyrolyse | 450 - 600 | < 2 Sekunden | Bioöl |

| Blitzpyrolyse | 600 - 1000 | < 1 Sekunde | Synthesegas / Chemikalien |

Bereit, Ihren Pyrolyseprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborreaktoren und Pyrolyseanlagen, die für präzise Temperaturregelung und Verweilzeitmanagement entwickelt wurden. Ob Ihr Ziel die Maximierung von Biokohle zur Kohlenstoffsequestrierung, Bioöl als Brennstoff oder Synthesegas zur Energiegewinnung ist, unsere Lösungen liefern zuverlässige, skalierbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihr spezifisches Ausgangsmaterial und Ihre Produktziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist die Muffelofenanalyse? Erreichen Sie eine reine, hochtemperaturbasierte Verarbeitung für Ihre Materialien

- Wofür werden Muffelöfen verwendet? Präzise, kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Wie pflegt man einen Muffelofen? Verlängern Sie die Lebensdauer der Ausrüstung und gewährleisten Sie genaue Ergebnisse

- Wozu dient ein Muffelofen in einem Lebensmittelabor? Unerlässlich für genaue Nährwertanalysen und Qualitätskontrolle

- Wie verwendet man einen Muffelofen im Labor? Eine Schritt-für-Schritt-Anleitung für sicheren und präzisen Betrieb