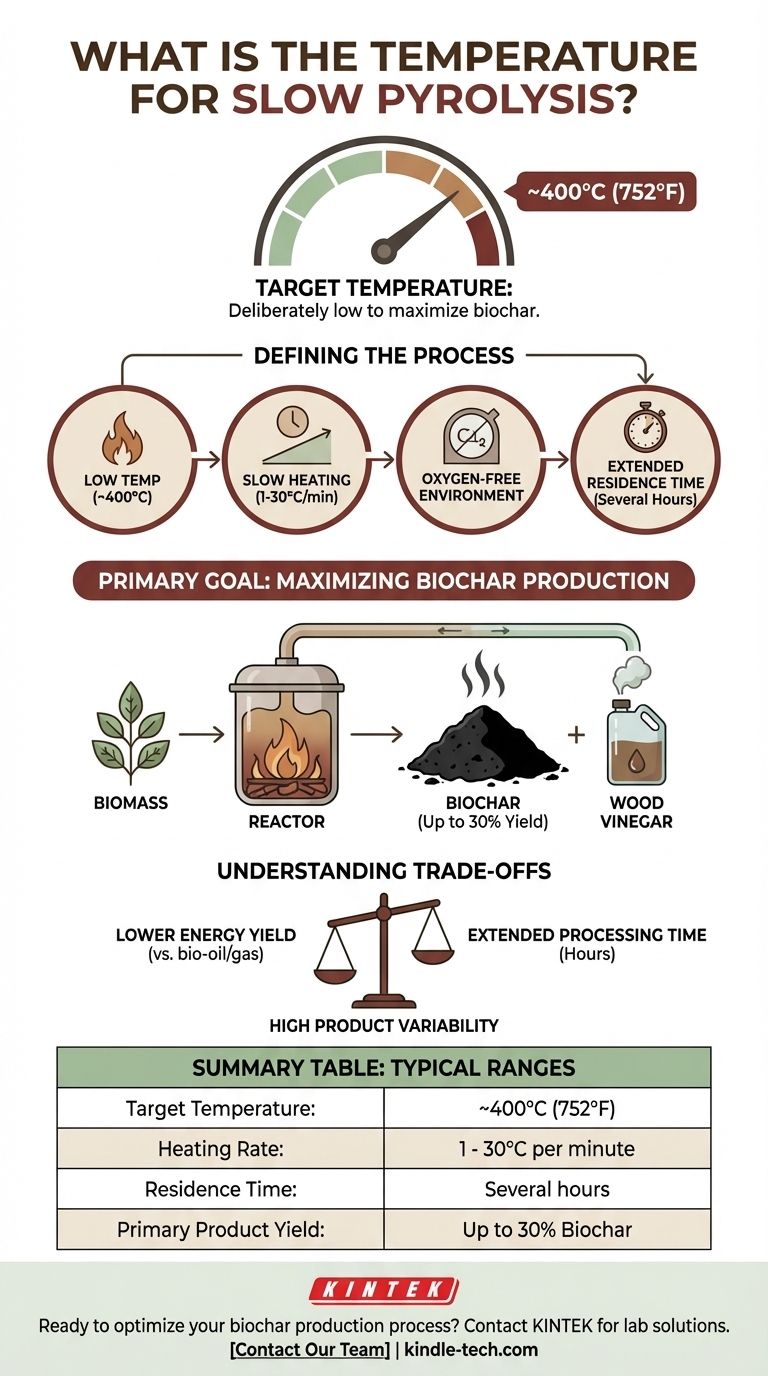

Bei der langsamen Pyrolyse liegt die Zieltemperatur für die Zersetzung typischerweise bei etwa 400°C (752°F). Diese relativ niedrige Temperatur, kombiniert mit einer langsamen Heizrate und einer langen Verarbeitungszeit, wird bewusst gewählt, um die Produktion eines festen, kohlenstoffreichen Produkts, bekannt als Biokohle, zu maximieren, anstatt Flüssigkeiten oder Gase zu erzeugen.

Das Kernprinzip der langsamen Pyrolyse ist die Verwendung einer niedrigeren Temperatur (um 400°C) und längerer Verweilzeiten, um gezielt die Bildung von fester Biokohle gegenüber den flüchtigen Flüssigkeiten und Gasen zu begünstigen, die bei Pyrolysemethoden mit höheren Temperaturen priorisiert werden.

Was kennzeichnet den langsamen Pyrolyseprozess?

Die langsame Pyrolyse ist eine spezifische Methode der thermischen Zersetzung, die durch eine einzigartige Reihe von Betriebsbedingungen gekennzeichnet ist, die darauf ausgelegt sind, ein ganz bestimmtes Ergebnis zu erzielen. Es geht nicht nur darum, ein Material zu erhitzen, sondern diese Wärme zu kontrollieren, um das Endprodukt zu bestimmen.

Die entscheidende Rolle der niedrigen Temperatur

Der Prozess arbeitet am unteren Ende des Pyrolysespektrums, im Allgemeinen um 400°C. Diese Temperatur ist heiß genug, um die komplexen organischen Polymere in Biomasse wie Zellulose und Lignin abzubauen, aber nicht so extrem, dass sie diese gewaltsam in flüchtige Gase und Aerosole zerlegt. Diese kontrollierte Zersetzung ist der Schlüssel zur Erhaltung einer festen Kohlenstoffstruktur.

Eine bewusst langsame Heizrate

Die Heizrate wird sorgfältig gesteuert, typischerweise zwischen 1 und 30°C pro Minute. Dieser allmähliche Temperaturanstieg stellt sicher, dass sich die Biomasse gleichmäßig und schonend zersetzt. Im Gegensatz zum Thermoschock der schnellen Pyrolyse gibt dieser langsame "Kochprozess" dem Material Zeit, gründlich zu verkohlen, wodurch der feste Rückstand maximiert wird.

Eine sauerstofffreie Umgebung

Wie alle Pyrolyseprozesse findet dies in einer sauerstoffarmen oder sauerstofffreien Umgebung statt. Dies ist die grundlegende Anforderung, die Pyrolyse von Verbrennung (Brennen) trennt. Ohne Sauerstoff zersetzt sich die Biomasse thermisch zu neuen Produkten, anstatt einfach zu Asche und Rauchgas zu verbrennen.

Das Hauptziel: Maximierung der Biokohleproduktion

Die spezifischen Bedingungen der langsamen Pyrolyse werden mit einem primären Ziel gewählt: die höchstmögliche Ausbeute an hochwertiger fester Kohle zu produzieren.

Priorisierung von Feststoffen gegenüber Flüssigkeiten und Gasen

Die Kombination aus niedriger Temperatur und langsamer Erhitzung minimiert die Produktion flüchtiger Verbindungen. Obwohl unweigerlich einige Gase und Flüssigkeiten entstehen, ist der Prozess so optimiert, dass bis zu 30% Biokohle nach Gewicht aus dem anfänglichen trockenen Ausgangsmaterial gewonnen werden. Das produzierte Biogas wird oft aufgefangen und verbrannt, um die für die Aufrechterhaltung der Reaktion benötigte Energie bereitzustellen.

Die resultierenden Produkte: Biokohle und Holzessig

Die beiden Hauptprodukte dieses Prozesses sind unterschiedlich und wertvoll. Das primäre Produkt ist Biokohle (oder Biokoks), ein stabiler, kohlenstoffreicher Feststoff. Das sekundäre Produkt ist Holzessig (Pyrolyse-Säure), eine wässrige Flüssigkeit, die aus den begrenzten Dämpfen kondensiert wird, die während des Prozesses entstehen.

Die Kompromisse verstehen

Die Wahl der langsamen Pyrolyse bringt eine klare Reihe von Vor- und Nachteilen mit sich, die direkt mit ihren Betriebsparametern verbunden sind.

Geringere Energieausbeute

Wenn das Ziel die Energieerzeugung ist, ist die langsame Pyrolyse ineffizient. Sie ist nicht darauf ausgelegt, die Erzeugung von energiedichtem Bioöl oder brennbarem Synthesegas zu maximieren. Der Großteil des Kohlenstoff- und Energiepotenzials bleibt in der festen Biokohle eingeschlossen.

Verlängerte Verarbeitungszeit

Wie der Name schon sagt, ist der Prozess langsam. Die Verweilzeit des Ausgangsmaterials im Reaktor kann mehrere Stunden dauern. Dies wirkt sich erheblich auf den Gesamtdurchsatz einer Anlage im Vergleich zur schnellen Pyrolyse aus, die ihre Reaktion in Sekunden abschließen kann.

Hohe Produktvariabilität

Die endgültigen Eigenschaften der Biokohle hängen stark vom verwendeten Ausgangsmaterial und den genauen Prozessbedingungen ab. Dies kann die Herstellung eines gleichmäßig konsistenten Produkts erschweren, was eine kritische Überlegung für die Entwicklung stabiler Marktanwendungen ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die langsame Pyrolyse der richtige Ansatz ist, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Biokohle zur Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Die langsame Pyrolyse ist die ideale Methode aufgrund ihrer unübertroffenen Feststoffausbeute und Qualität.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung flüssiger Biokraftstoffe (Bioöl) oder Synthesegas für Energie liegt: Sie sollten die schnelle Pyrolyse oder Vergasung untersuchen, die höhere Temperaturen verwenden, um diese flüchtigen Produkte zu maximieren.

Letztendlich ist die langsame Pyrolyse ein materialorientierter Prozess, der gewählt wird, wenn das feste Kohlenstoffprodukt selbst der wertvollste Output ist.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich für langsame Pyrolyse |

|---|---|

| Zieltemperatur | ~400°C (752°F) |

| Heizrate | 1 - 30°C pro Minute |

| Verweilzeit | Mehrere Stunden |

| Primäre Produktausbeute | Bis zu 30% Biokohle (nach Gewicht) |

Bereit, Ihren Biokohleproduktionsprozess zu optimieren?

Die Wahl der richtigen Pyrolysemethode ist entscheidend für das Erreichen Ihrer Produktziele. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung.

Egal, ob Sie die Biokohleproduktion skalieren oder eine präzise Temperaturregelung für Ihre Experimente benötigen, unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen von Laborfachleuten zu erfüllen.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie KINTEK Ihre spezifische Pyrolyseanwendung unterstützen und Ihnen helfen kann, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas