In einem Fusionsreaktor wie ITER muss das Plasma eine erstaunliche Temperatur von 150 Millionen Grad Celsius erreichen. Diese extreme Bedingung, die etwa zehnmal heißer ist als der Kern der Sonne, ist die grundlegende Voraussetzung, um eine kontrollierte Kernfusionsreaktion auf der Erde einzuleiten und aufrechtzuerhalten.

Die immense Temperatur in einem Plasmareaktor dient nicht dazu, herkömmliche „Wärme“ zu erzeugen, sondern den Atomkernen genügend kinetische Energie zu verleihen, um ihre starke natürliche Abstoßung zu überwinden und zu verschmelzen, wodurch massive Energiemengen freigesetzt werden.

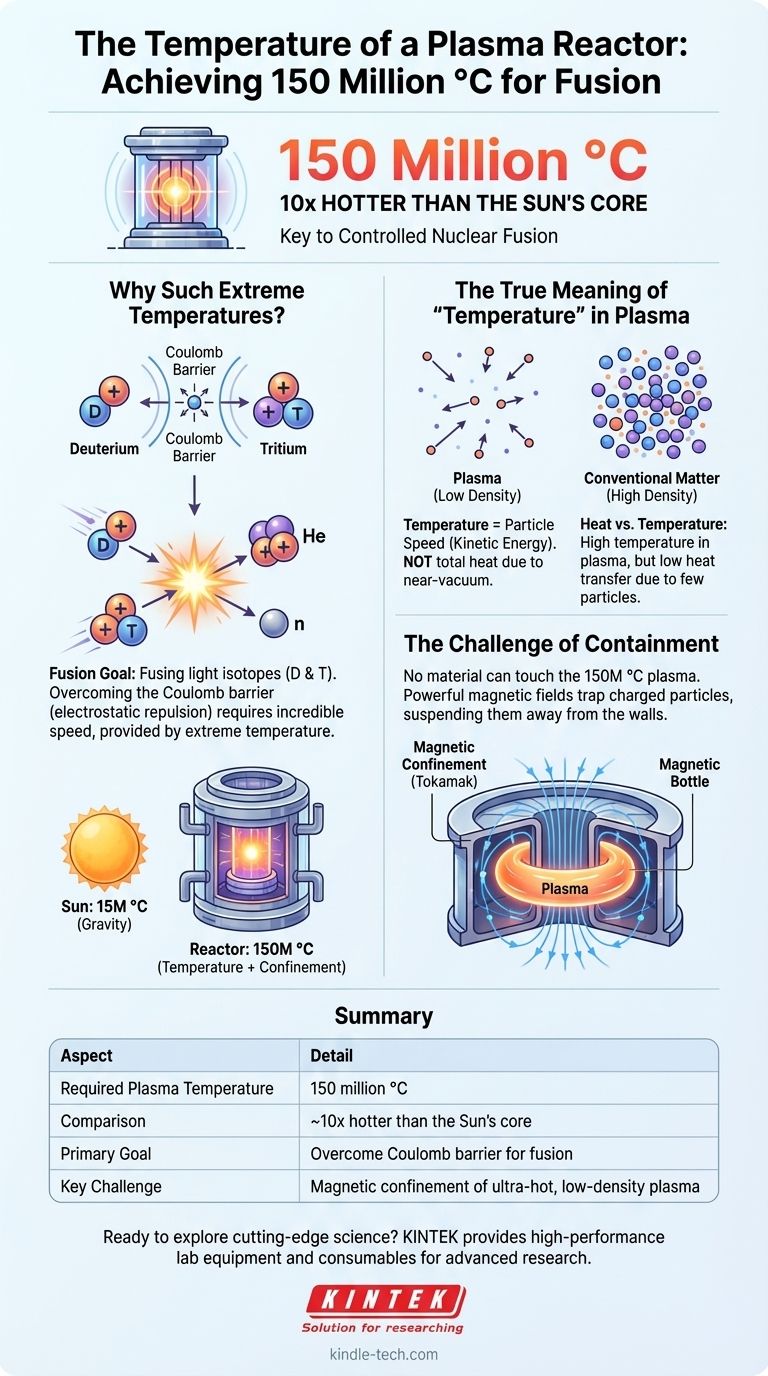

Warum solch extreme Temperaturen notwendig sind

Um den Zweck eines Plasmareaktors zu verstehen, müssen wir zunächst sein Ziel verstehen: Atomkerne zur Fusion zu zwingen. Dieser Prozess, derselbe, der unsere Sonne antreibt, wird von fundamentalen Kräften bestimmt, die überwunden werden müssen.

Das Ziel: Kernfusion

Das Hauptziel ist die Fusion leichter Atomkerne, typischerweise Isotope von Wasserstoff wie Deuterium und Tritium. Wenn diese Kerne sich verbinden, bilden sie einen schwereren Kern (Helium) und setzen eine enorme Energiemenge frei.

Überwindung der Coulomb-Barriere

Atomkerne sind positiv geladen und stoßen sich daher stark gegenseitig ab. Diese elektrostatische Kraft, bekannt als Coulomb-Barriere, verhindert, dass sie sich nahe genug kommen, damit die kurzreichweitige starke Kernkraft die Oberhand gewinnen und sie zusammenbinden kann.

Um diese Abstoßung zu überwinden, müssen sich die Teilchen mit unglaublicher Geschwindigkeit bewegen. In einem Plasma ist die Temperatur ein direktes Maß für die durchschnittliche kinetische Energie oder Geschwindigkeit seiner Teilchen. Das Ziel von 150 Millionen °C liefert die notwendige Geschwindigkeit, um die Kerne zusammenzuzwingen.

Einen Stern auf der Erde nachbilden

Die Sonne erreicht die Fusion mit einer Kerntemperatur von „nur“ 15 Millionen °C, weil ihr immenser Gravitationsdruck die Teilchen zusammenpresst. Da erdgebundene Reaktoren diese stellare Gravitation nicht haben, müssen sie dies durch viel höhere Temperaturen kompensieren, um die erforderliche Rate an Fusionsreaktionen zu erreichen.

Die wahre Bedeutung von „Temperatur“ in einem Plasma

Das Konzept von 150 Millionen Grad kann irreführend sein, wenn man es durch die Brille alltäglicher Erfahrungen betrachtet. Die Natur der Temperatur in der extrem dünnen Umgebung eines Reaktors ist grundlegend anders.

Temperatur als Teilchengeschwindigkeit

Die extreme Temperatur bezieht sich auf die Geschwindigkeit einzelner Teilchen, nicht auf die gesamte thermische Energie des Systems. Jedes Deuterium- und Tritium-Ion bewegt sich mit einer enormen Geschwindigkeit und trägt immense kinetische Energie.

Die kritische Rolle geringer Dichte

Ein Fusionsplasma ist ein nahezu perfektes Vakuum. Obwohl die Teilchen unglaublich energiereich sind, gibt es relativ wenige davon im Reaktorvolumen. Das Plasma ist milliardenfach weniger dicht als die Luft, die wir atmen.

Wärme vs. Temperatur: Eine wichtige Unterscheidung

Dies führt zu einer entscheidenden Unterscheidung. Wenn man ein Objekt in das Plasma legen könnte, würde es nicht sofort verdampfen, wie man vielleicht denken könnte. Die Temperatur ist hoch, aber die geringe Dichte bedeutet, dass die insgesamt übertragene Wärmemenge bei Kontakt gering wäre, da zu jedem Zeitpunkt nur sehr wenige Teilchen das Objekt treffen würden.

Die Herausforderung der Eindämmung

Es ist klar, dass kein physisches Material mit einer Substanz bei 150 Millionen Grad in Kontakt kommen kann. Dies stellt eine der größten technischen Herausforderungen in der modernen Wissenschaft dar.

Kein Material kann dem standhalten

Jedes feste Material, das den Plasmakern berühren würde, würde nicht nur zerstört, sondern auch das Plasma sofort abkühlen und kontaminieren, wodurch die Fusionsreaktion erlöschen würde.

Die Lösung: Magnetischer Einschluss

Reaktoren wie ITER, bekannt als Tokamaks, lösen dies durch den Einsatz starker Magnetfelder. Diese Felder erzeugen eine „magnetische Flasche“, die die geladenen Plasmateilchen einfängt und sie in der Mitte des Vakuumgefäßes sicher von den Metallwänden fernhält.

Wichtige Erkenntnisse zum Verständnis von Plasmareaktoren

Ihre Perspektive auf diese extreme Temperatur hängt von Ihrem Hauptinteresse an der Technologie ab.

- Wenn Ihr Hauptaugenmerk auf der Physik liegt: Die Temperatur ist einfach das Werkzeug, das verwendet wird, um die Teilchengeschwindigkeit zu erzeugen, die erforderlich ist, um die grundlegende elektrostatische Abstoßung zwischen den Kernen zu überwinden.

- Wenn Ihr Hauptaugenmerk auf der Technik liegt: Die Herausforderung besteht nicht nur darin, die Temperatur zu erreichen, sondern auch einen magnetischen „Käfig“ zu entwerfen, der stark und stabil genug ist, um diesen superenergetischen, niedrigdichten Materiezustand einzuschließen.

Letztendlich ist das Erreichen und Kontrollieren eines 150 Millionen Grad heißen Plasmas die monumentale Aufgabe, die Kraft eines Sterns in einer Maschine auf der Erde zu nutzen.

Zusammenfassungstabelle:

| Aspekt | Detail |

|---|---|

| Erforderliche Plasmatemperatur | 150 Millionen °C |

| Vergleich | ~10x heißer als der Sonnenkern |

| Primäres Ziel | Überwindung der Coulomb-Barriere für die Kernfusion |

| Hauptproblem | Magnetischer Einschluss von ultraheißem, niedrigdichtem Plasma |

Bereit, die Spitzentechnologie hinter Plasmareaktoren zu erkunden? Die extremen Bedingungen, die für die Fusion erforderlich sind, verlangen eine beispiellose Präzision bei Ausrüstung und Instrumentierung. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die fortschrittliche Forschung und Entwicklung unterstützen. Egal, ob Sie an Materialtests für Eindämmungssysteme arbeiten oder Diagnostika für Hochtemperaturumgebungen entwickeln, unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen Ihres Labors zu erfüllen. Lassen Sie uns besprechen, wie wir Ihre bahnbrechende Arbeit unterstützen können – kontaktieren Sie noch heute unsere Experten, um mehr zu erfahren.

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Hochdruck-Rohröfen für Laboratorien

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS