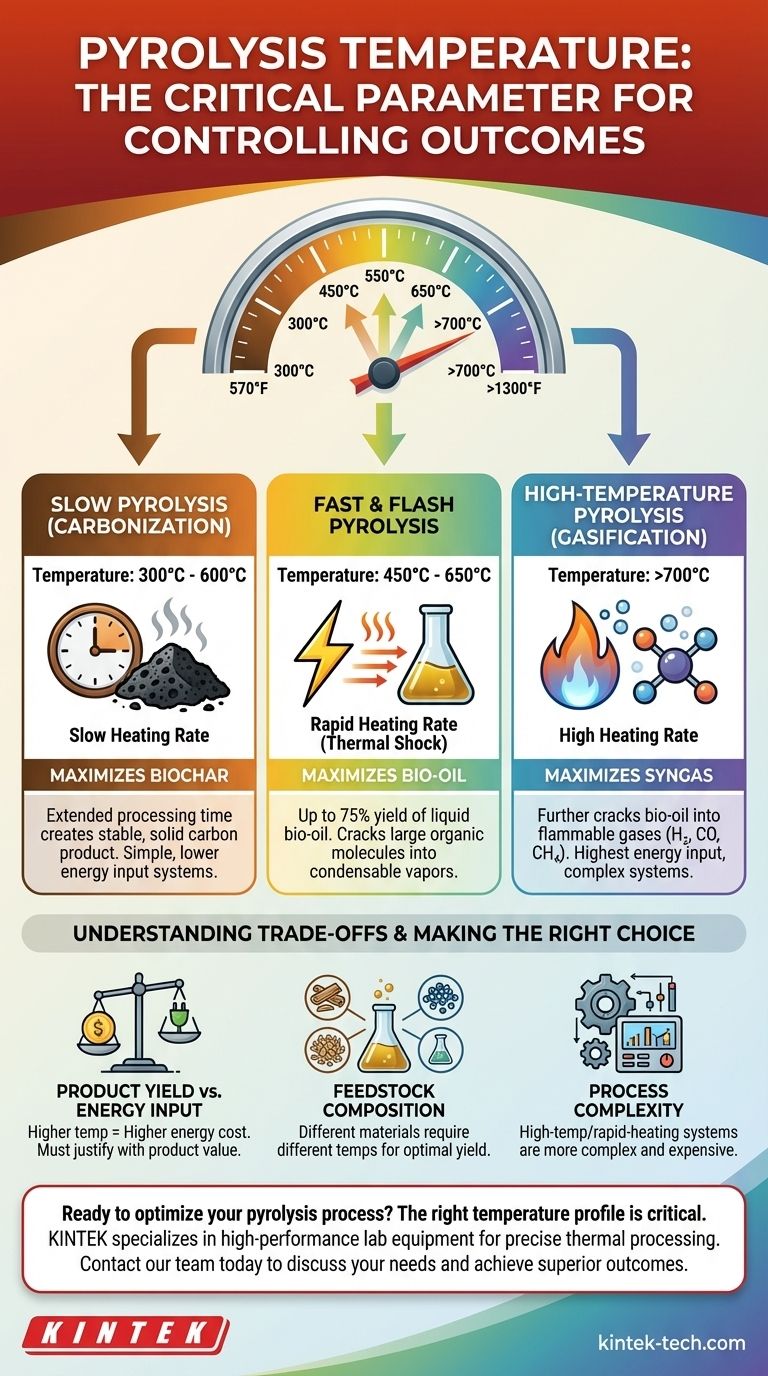

Die Pyrolysetemperatur ist keine einzelne Zahl, sondern ein kritischer Parameter, der bewusst über einen weiten Bereich, typischerweise von 300°C bis über 700°C (570°F bis 1300°F), gesteuert wird. Die spezifische Temperatur hängt vollständig von den gewünschten Endprodukten ab, da unterschiedliche Temperaturen die Bildung von Gas, flüssigem Bioöl oder fester Biokohle begünstigen. Zum Beispiel arbeitet ein Mitteltemperaturprozess oft zwischen 600°C und 700°C.

Die Pyrolysetemperatur ist der primäre Hebel zur Steuerung des Prozessergebnisses. Die Wahl der richtigen Temperatur ist eine strategische Entscheidung, die bestimmt, ob Sie die Produktion von fester Biokohle, flüssigem Bioöl oder brennbaren Gasen aus Ihrem Ausgangsmaterial maximieren.

Grundlagen: Was ist Pyrolyse?

Der Kernprozess

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen oder vollständig sauerstofffreien Umgebung.

Ohne Sauerstoff verbrennt das Material nicht. Stattdessen zerfallen seine chemischen Verbindungen in eine Mischung aus kleineren, wertvolleren Molekülen.

Die drei Schlüsselprodukte

Der Prozess wandelt ein einziges festes Ausgangsmaterial, wie Biomasse oder Kunststoff, in drei unterschiedliche Produkte um:

- Biokohle: Ein stabiler, kohlenstoffreicher Feststoff.

- Bioöl: Eine komplexe flüssige Mischung aus sauerstoffhaltigen Kohlenwasserstoffen.

- Synthesegas: Eine Mischung aus brennbaren Gasen, hauptsächlich Wasserstoff, Kohlenmonoxid und Methan.

Die Temperatur bestimmt zusammen mit der Heizrate das Verhältnis dieser drei Ausgänge.

Wie die Temperatur die Pyrolyseergebnisse bestimmt

Die Endtemperatur und die Geschwindigkeit, mit der sie erreicht wird, sind die wichtigsten Variablen in jedem Pyrolysesystem. Verschiedene Regime werden durch ihre einzigartigen Temperatur- und Heizratenprofile definiert.

Langsame Pyrolyse (Verkohlung)

Die langsame Pyrolyse verwendet niedrigere Temperaturen, typischerweise 300°C bis 600°C, und eine sehr langsame Heizrate (bis zu 1°C pro Minute).

Die verlängerte Verarbeitungszeit bei diesen niedrigeren Temperaturen maximiert die Produktion von Biokohle. Dieser Prozess wird oft als Verkohlung bezeichnet, da sein Hauptziel die Schaffung eines stabilen, festen Kohlenstoffprodukts ist.

Schnelle & Blitzpyrolyse

Die schnelle Pyrolyse verwendet moderate bis hohe Temperaturen, typischerweise 450°C bis 650°C, jedoch mit einer extrem schnellen Heizrate. Das Material wird innerhalb von Sekunden auf die Zieltemperatur erhitzt.

Dieser "Thermoschock" spaltet die großen organischen Moleküle in kleinere, kondensierbare Dämpfe auf, wodurch die Ausbeute an flüssigem Bioöl maximiert wird, oft bis zu 75% des Produkts nach Gewicht. Die Blitzpyrolyse ist eine noch extremere Version davon.

Hochtemperaturpyrolyse (Vergasung)

Wenn die Temperaturen 700°C überschreiten, beginnt der Prozess die Produktion von Synthesegas zu begünstigen. Bei diesen hohen Temperaturen werden die längeren Kohlenwasserstoffketten aus dem Bioöl weiter in sehr einfache, nicht kondensierbare Gasmoleküle gespalten.

Dieser Bereich stimmt mit der "Mitteltemperaturpyrolyse" von 600-700°C überein, die in Referenzmaterialien erwähnt wird und als Übergangszone dient, in der sowohl die Flüssigkeits- als auch die Gasproduktion signifikant sind.

Die Kompromisse verstehen

Die Wahl einer Pyrolysetemperatur ist eine technische Entscheidung, die ein Abwägen konkurrierender Prioritäten erfordert. Es gibt keine universell "beste" Temperatur, sondern nur die beste Temperatur für ein bestimmtes Ziel.

Produktausbeute vs. Energieeinsatz

Höhere Temperaturen erfordern einen deutlich höheren Energieeinsatz zur Aufrechterhaltung. Der Betrieb eines Systems bei 800°C ist weitaus kostspieliger als bei 450°C.

Diese Kosten müssen durch den Wert des gewünschten Produkts gerechtfertigt sein. Wenn Synthesegas zur Stromerzeugung das Ziel ist, können die hohen Energiekosten akzeptabel sein. Wenn Biokohle das Ziel ist, ist ein Hochtemperaturprozess ineffizient.

Zusammensetzung des Ausgangsmaterials

Verschiedene Ausgangsmaterialien zersetzen sich bei unterschiedlichen Temperaturen. Zum Beispiel haben holzartige Biomasse und Kunststoffe unterschiedliche chemische Zusammensetzungen und reagieren unterschiedlich auf dasselbe Hitzeprofil.

Die Optimierung eines Prozesses erfordert die Anpassung der Temperatur an das spezifische zu verarbeitende Material, um die höchste Qualität und Ausbeute zu erzielen.

Prozesskomplexität

Hochtemperatur- und Schnellheizsysteme sind im Allgemeinen komplexer und teurer in Bau und Betrieb. Sie erfordern anspruchsvollere Reaktoren und Wärmetauscher.

Im Gegensatz dazu können langsame Pyrolysesysteme zur Biokohleproduktion einfacher im Design sein, was sie für kleinere oder dezentrale Anwendungen zugänglicher macht.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Temperatur zu wählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle für die Landwirtschaft oder die Kohlenstoffsequestrierung liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen (300-600°C) und langsamen Heizraten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigem Bioöl für erneuerbare Kraftstoffe oder Chemikalien liegt: Verwenden Sie schnelle Pyrolyse mit moderaten Temperaturen (450-650°C) und extrem schneller Erhitzung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Wärme oder Strom liegt: Verwenden Sie Hochtemperaturpyrolyse oder Vergasung (über 700°C), um die Gasausbeute zu maximieren.

Letztendlich ist die Temperatur das mächtigste Werkzeug, das Sie haben, um die Pyrolyse-Reaktion auf die Produkte zu lenken, die Sie am meisten schätzen.

Zusammenfassungstabelle:

| Pyrolysetyp | Temperaturbereich | Hauptprodukt | Hauptmerkmal |

|---|---|---|---|

| Langsame Pyrolyse | 300°C - 600°C | Biokohle | Maximiert die Ausbeute an festem Kohlenstoff |

| Schnelle Pyrolyse | 450°C - 650°C | Bioöl | Maximiert die Flüssigkeitsausbeute (bis zu 75%) |

| Hochtemperatur | >700°C | Synthesegas | Maximiert die Gasproduktion |

Bereit, Ihren Pyrolyseprozess zu optimieren? Das richtige Temperaturprofil ist entscheidend, um Ihre Ausbeute an Biokohle, Bioöl oder Synthesegas zu maximieren. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Unsere Experten können Ihnen helfen, das ideale System für Ihr spezifisches Ausgangsmaterial und Ihre Zielprodukte auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihre Laboranforderungen zu besprechen und überragende Pyrolyseergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Funktion erfüllt eine Vakuumumgebung in einem Hochtemperatur-Ofen? Schutz von Fe-Si-Legierungs-Thermalkreislauf-Tests

- Wie hoch ist der Temperaturbereich für das Sintern? Ein Leitfaden zur 0,6-0,8 Tm-Regel für festere Werkstoffe

- Was ist der Temperaturbereich der Pyrolyse? Beherrschung der Temperaturregelung für optimale Bio-Produktausbeuten

- Was sind die Hauptvorteile der Verwendung eines Spark Plasma Sintering (SPS)-Ofens? Verbesserung der Leistung von Ti-Nb-Zr-Legierungen

- Wie beeinflusst Sintern die mechanischen Eigenschaften? Meistern Sie den Schlüssel zu stärkeren, dichteren Materialien

- Was ist der Prozess des Lichtbogenschmelzens? Ein tiefer Einblick in das Hochtemperatur-Metallschmelzen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Sinterofens für die Nachglühung von NASICON? Erhöhung der Ionenleitfähigkeit

- Wie beeinflusst die Wärmebehandlung die mechanischen Eigenschaften von Metallen? Härte, Zähigkeit und Duktilität optimieren