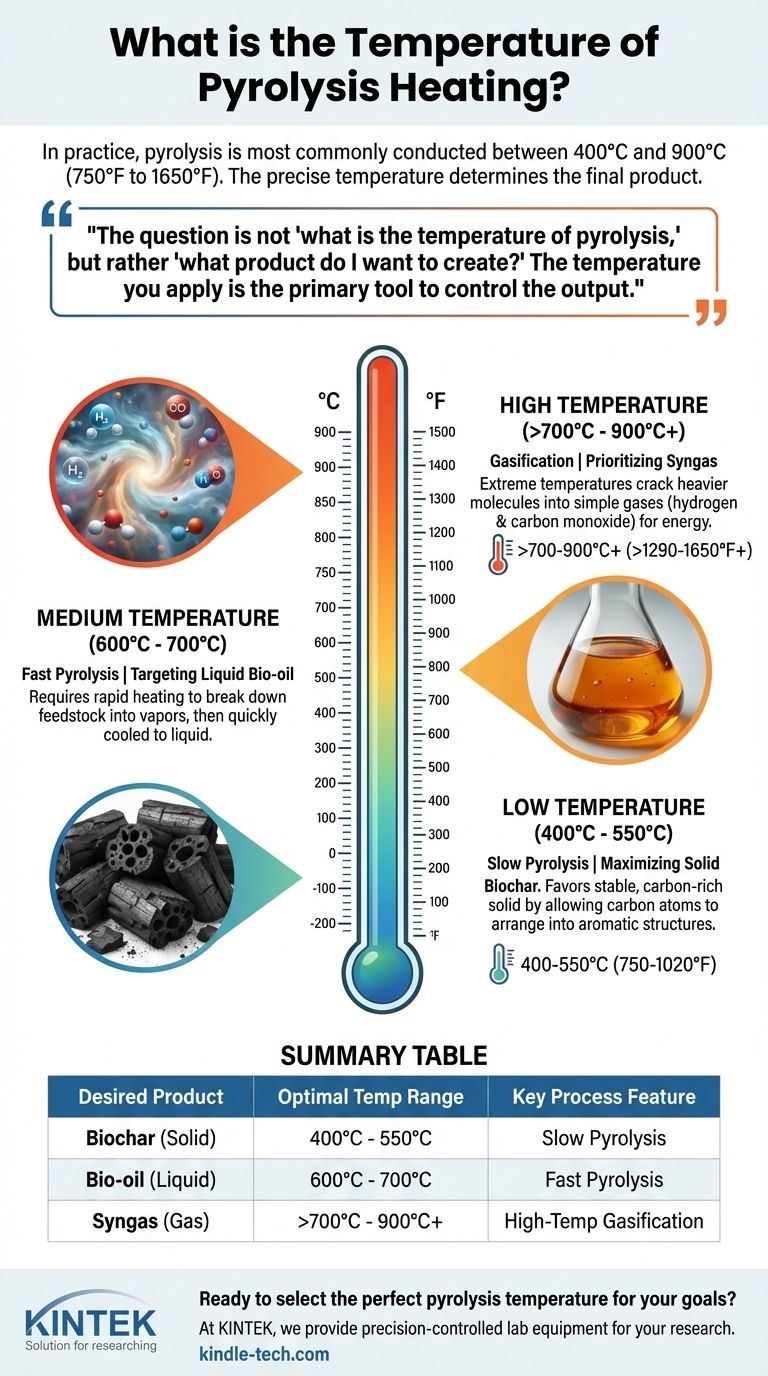

In der Praxis wird die Pyrolyse am häufigsten bei Temperaturen zwischen 400 °C und 900 °C (750 °F bis 1650 °F) durchgeführt. Dieser weite Bereich ergibt sich daraus, dass die genaue Temperatur kein fester Wert ist, sondern eine bewusste Wahl, die getroffen wird, um bei einem bestimmten Material ein spezifisches Ergebnis zu erzielen. Bei einigen organischen Materialien wie Holz kann der Prozess bereits bei Temperaturen von nur 200 °C bis 300 °C beginnen.

Die Frage lautet nicht „Was ist die Temperatur der Pyrolyse?“, sondern vielmehr „Welches Produkt möchte ich erzeugen?“ Die von Ihnen angewandte Temperatur ist das primäre Werkzeug, mit dem gesteuert wird, ob das Ergebnis überwiegend ein Feststoff (Biokohle), eine Flüssigkeit (Bioöl) oder ein Gas (Synthesegas) ist.

Warum die Temperatur die Hauptvariable bei der Pyrolyse ist

Pyrolyse ist die thermische Zersetzung von Materialien in Abwesenheit von Sauerstoff. Die Temperatur ist der kritischste Faktor, der die Reaktionsgeschwindigkeit und die chemische Beschaffenheit der Endprodukte beeinflusst.

Der anfängliche Beginn der Pyrolyse

Bei vielen Materialien beginnt der Prozess bei relativ niedrigen Temperaturen. Holz beispielsweise beginnt zwischen 200–300 °C (390–570 °F) zu pyrolisieren.

In diesen Anfangsphasen beginnen die am wenigsten stabilen organischen Verbindungen abzubauen, wobei Wasserdampf und andere flüchtige Gase freigesetzt werden.

Niedrige Temperatur (langsame Pyrolyse): Maximierung des festen Biokohle-Anteils

Wenn das Ziel die Herstellung eines stabilen, kohlenstoffreichen Feststoffs ist, wird ein niedrigerer Temperaturbereich verwendet, typischerweise zwischen 400 °C und 550 °C.

Dieser Prozess, oft als langsame Pyrolyse bezeichnet, verwendet eine langsamere Aufheizrate. Er begünstigt die Bildung von Holzkohle oder Biokohle, indem er den Kohlenstoffatomen erlaubt, sich in stabilen, aromatischen Strukturen anzuordnen, anstatt in kleinere Gas- oder Moleküle zu zerfallen.

Mittlere Temperatur (schnelle Pyrolyse): Ziel ist flüssiges Bioöl

Um die Ausbeute an flüssigen Produkten, bekannt als Bioöl oder Teer, zu maximieren, wird ein moderater Temperaturbereich eingesetzt, im Allgemeinen zwischen 600 °C und 700 °C.

Dieser Prozess erfordert eine sehr schnelle Erhitzung, um das Ausgangsmaterial in Dämpfe zu zerlegen. Diese Dämpfe werden dann schnell abgekühlt und zu einer Flüssigkeit kondensiert. Die Geschwindigkeit verhindert, dass größere Moleküle weiter zu Gas zerfallen.

Hohe Temperatur (Vergasung): Priorität für Synthesegas

Bei hohen Temperaturen, typischerweise über 700 °C und bis zu 900 °C oder mehr, wird das Hauptprodukt zu nicht kondensierbaren Gasen.

Diese extremen Temperaturen liefern genügend Energie, um die schwereren Flüssigkeits- und Teermoleküle in einfache, kleine Gaskomponenten zu spalten. Das resultierende Produkt wird als Synthesegas bezeichnet, ein Gemisch aus Wasserstoff und Kohlenmonoxid, das zur Energiegewinnung genutzt werden kann.

Verständnis der Kompromisse bei der Temperaturregelung

Die Wahl der Temperatur ist eine technische Entscheidung, die das Abwägen konkurrierender Faktoren beinhaltet. Es gibt keine einzelne „beste“ Temperatur, sondern nur die optimale für ein bestimmtes Ziel.

Energieeinsatz vs. Produktwert

Das Erreichen und Halten höherer Temperaturen erfordert einen deutlich höheren Energieaufwand. Diese Betriebskosten müssen durch den wirtschaftlichen Wert des Endprodukts gerechtfertigt sein. Die Herstellung von hochwertigem Synthesegas kann die hohen Energiekosten rechtfertigen, während die Herstellung von minderwertiger Biokohle dies nicht tun würde.

Rohstoff- und Prozessabhängigkeit

Das ideale Temperaturprofil hängt stark vom Ausgangsmaterial ab. Kunststoffe, Biomasse, Reifen und Siedlungsabfälle haben alle unterschiedliche chemische Zusammensetzungen und liefern bei gleicher Temperatur unterschiedliche Produktverteilungen.

Ausrüstung und Komplexität

Reaktoren für höhere Temperaturen erfordern robustere, teurere Materialien und hochentwickelte Steuerungssysteme, um sicher und effizient arbeiten zu können. Die Belastung der Ausrüstung steigt exponentiell mit der Temperatur, was sich auf die Wartungskosten und die Lebensdauer des Systems auswirkt.

Die richtige Temperatur für Ihr Ziel auswählen

Ihre Temperaturwahl sollte eine direkte Widerspiegelung Ihres gewünschten Ergebnisses sein. Nutzen Sie diese Richtlinien, um Ihr ideales Betriebsfenster zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von fester Biokohle zur Bodenverbesserung oder Filtration liegt: Sie arbeiten bei niedrigeren Temperaturen, typischerweise im Bereich von 400 °C bis 550 °C mit einem langsamen Erhitzungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von flüssigem Bioöl als potenziellem Brennstoff oder chemischem Ausgangsstoff liegt: Sie verwenden schnelle Pyrolyseverfahren bei moderaten Temperaturen, oft zwischen 600 °C und 700 °C.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas zur Energiegewinnung oder chemischen Synthese liegt: Sie benötigen hohe Temperaturen, im Allgemeinen über 700 °C, um die Gasausbeute zu maximieren und Restflüssigkeiten und -feststoffe zu minimieren.

Letztendlich steuern Sie durch die Kontrolle der Temperatur die Pyrolyse-Reaktion, um genau das Produkt zu erzeugen, das Sie benötigen.

Zusammenfassungstabelle:

| Gewünschtes Produkt | Optimale Temperaturspanne | Wesentliches Prozessmerkmal |

|---|---|---|

| Biokohle (Feststoff) | 400 °C - 550 °C | Langsame Pyrolyse |

| Bioöl (Flüssigkeit) | 600 °C - 700 °C | Schnelle Pyrolyse |

| Synthesegas (Gas) | >700 °C - 900 °C+ | Hochtemperaturvergasung |

Bereit, die perfekte Pyrolysetemperatur für Ihren spezifischen Rohstoff und Ihre Produktziele auszuwählen?

Bei KINTEK sind wir auf die Bereitstellung robuster, präzisionsgesteuerter Laborgeräte für die Pyrolyse-Forschung und -Entwicklung spezialisiert. Egal, ob Sie die Biokohleproduktion, die Bioölausbeute oder die Synthesegaserzeugung optimieren, unsere Reaktoren sind für zuverlässige Leistung und präzise Temperaturkontrolle ausgelegt.

Wir bedienen Labore und Forschungseinrichtungen, die sich auf die Wertschöpfung von Abfällen, Bioenergie und nachhaltige Materialien konzentrieren. Lassen Sie unsere Expertise Ihnen helfen, die Ziele Ihres Projekts effizient und sicher zu erreichen.

Kontaktieren Sie KINTEK noch heute, um Ihre Pyrolyseanwendung zu besprechen und die ideale Ausrüstungslösung für Ihre Bedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist der Pyrolyseprozess von Biomasse? Verwandeln Sie Abfall in wertvolle Biokohle, Bioöl und Synthesegas

- Was ist der Pyrolyseprozess zur Herstellung von Biokohle? Ein Leitfaden zur kontrollierten thermischen Zersetzung

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Was ist die Wärmequelle eines Drehrohrofens? Es ist ein Hochleistungsbrennersystem.

- Was ist der Unterschied zwischen Biokohlevergasung und Pyrolyse? Finden Sie den richtigen thermischen Prozess für Ihre Biomasse

- Können Reaktoren für die Pyrolyse von Kunststoffabfällen eingesetzt werden? Die Kerntechnologie erklärt

- Was ist das durch Pyrolyse erzeugte Heizöl? Eine dichte, sauerstoffreiche Flüssigkeit erklärt

- Was sind die Hauptbestandteile eines Drehrohrofens? Ein Leitfaden zu seinen Kernkomponenten und Systemen