In der Praxis entspricht die Temperatur von Pyrolyseprodukten direkt der Temperatur des Prozesses, der sie erzeugt hat, typischerweise im Bereich von 400°C bis über 900°C. Diese Produkte verlassen den Reaktor extrem heiß und erfordern eine kontrollierte Abkühlung. Die kritischere Frage ist jedoch nicht ihre Austrittstemperatur, sondern wie die gewählte Prozesstemperatur grundsätzlich bestimmt, welche Produkte überhaupt gebildet werden.

Das Kernprinzip der Pyrolyse ist, dass die Temperatur, kombiniert mit der Heizrate, als Steuerungsregler fungiert. Niedrigere Temperaturen ergeben hauptsächlich feste Biokohle, hohe Temperaturen erzeugen brennbare Gase, und ein sorgfältig kontrollierter mittlerer Bereich optimiert die Produktion von flüssigem Bio-Öl.

Wie die Temperatur die Pyrolyseergebnisse bestimmt

Pyrolyse ist kein einzelner Prozess, sondern ein Spektrum der thermischen Zersetzung. Durch die Anpassung der Temperatur im Reaktor wählen Sie im Wesentlichen, ob Sie die Erzeugung von Feststoffen, Flüssigkeiten oder Gasen aus dem Ausgangsmaterial priorisieren möchten.

Niedertemperatur-Pyrolyse (< 450°C): Maximierung der Biokohle

Bei niedrigeren Temperaturen, typischerweise unter 450°C, und in Kombination mit langsamen Heizraten ist der Zersetzungsprozess weniger intensiv.

Diese Umgebung begünstigt die Bildung von Biokohle, einem stabilen, kohlenstoffreichen Feststoff. Die molekularen Strukturen der Biomasse haben nicht genug Energie, um vollständig in flüchtige Gase und Flüssigkeiten zerlegt zu werden, wodurch ein festes "Skelett" zurückbleibt.

Mitteltemperatur-Pyrolyse (ca. 450-800°C): Optimierung für Bio-Öl

Dies ist der Bereich, der am häufigsten mit "schneller Pyrolyse" in Verbindung gebracht wird, bei der das Ziel die Erzeugung von flüssigem Brennstoff ist.

Bei diesen mittleren Temperaturen und relativ hohen Heizraten zerfällt Biomasse schnell in Dämpfe und Aerosole. Wenn diese schnell abgekühlt und kondensiert werden, bilden sie Bio-Öl (auch Pyrolyseöl oder Teer genannt).

Hochtemperatur-Pyrolyse (> 800°C): Priorisierung der Gasproduktion

Wenn die Temperaturen 800°C überschreiten, ist der thermische Crackprozess intensiv und umfassend. Dies wird oft als Vergasung bezeichnet.

Bei solch hohen Energieniveaus werden größere organische Moleküle vollständig in die einfachsten, stabilsten gasförmigen Verbindungen zerlegt. Dieser Prozess maximiert die Ausbeute an Synthesegas (Synthesegas), einer Mischung aus brennbaren Gasen wie Wasserstoff und Kohlenmonoxid, die zur Erzeugung von Wärme und Strom verwendet werden kann.

Die Kompromisse verstehen: Die entscheidende Rolle der Heizrate

Die Temperatur ist der Haupttreiber, aber die Geschwindigkeit, mit der das Ausgangsmaterial diese Temperatur erreicht – die Heizrate – ist eine entscheidende sekundäre Kontrolle, die Hand in Hand damit arbeitet.

Langsames Erhitzen: Der Weg zu stabilen Feststoffen

Eine langsame Heizrate gibt flüchtigen Komponenten Zeit, allmählich zu entweichen, während sich die verbleibende Kohlenstoffstruktur neu anordnen und stabilisieren kann.

Deshalb ist die langsame Pyrolyse bei niedrigen Temperaturen der ideale Weg zur Herstellung hochwertiger Biokohle für die Landwirtschaft oder als fester Brennstoff.

Schnelles Erhitzen: Der Schlüssel zu Flüssigkeiten und Gasen

Eine schnelle Heizrate schockt das Ausgangsmaterial, wodurch seine Komponenten sofort verdampfen, bevor sie die Möglichkeit haben, stabilen Koks zu bilden.

Diese schnelle Verdampfung ist wesentlich, um die Ausbeute an Bio-Öl im mittleren Temperaturbereich zu maximieren. Bei sehr hohen Temperaturen gewährleistet dieselbe schnelle Erhitzung den vollständigen Zerfall zu Synthesegas.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolysetemperatur wird vollständig durch Ihr gewünschtes Endprodukt bestimmt. Nach der Produktion sind alle Produkte extrem heiß und müssen durch geeignete Sammel- und Kühlsysteme, wie z.B. wassergekühlte Austragsysteme für Holzkohle oder Kondensatoren für Flüssigkeiten, gehandhabt werden.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder festem Brennstoff liegt: Zielen Sie auf niedrige Temperaturen (< 450°C) mit einer langsamen Heizrate ab, um die Biokohleausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer flüssigen Kraftstoffalternative liegt: Verwenden Sie moderate Temperaturen mit einer schnellen Heizrate, um die Produktion von Bio-Öl zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas für Energie liegt: Setzen Sie hohe Temperaturen (> 800°C) mit einer schnellen Heizrate ein, um eine vollständige Umwandlung in Gas zu gewährleisten.

Letztendlich ermöglicht die Kontrolle der thermischen Umgebung im Reaktor eine präzise Steuerung der endgültigen Produktpalette.

Zusammenfassungstabelle:

| Gewünschtes Produkt | Optimaler Temperaturbereich | Schwerpunkt des Prozesses |

|---|---|---|

| Biokohle (Feststoff) | < 450°C | Langsame Pyrolyse, langsame Heizrate |

| Bio-Öl (Flüssigkeit) | 450°C - 800°C | Schnelle Pyrolyse, schnelle Heizrate |

| Synthesegas (Gas) | > 800°C | Vergasung, schnelle Heizrate |

Bereit, Ihren Pyrolyseprozess für maximale Ausbeute zu optimieren?

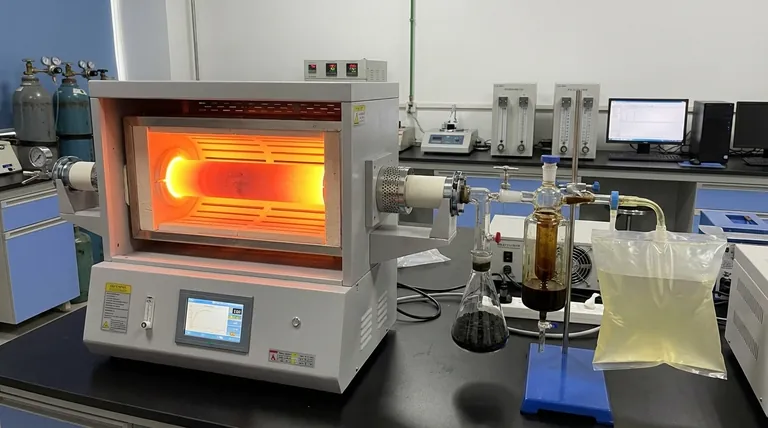

Die richtige Ausrüstung ist entscheidend für die präzise Steuerung von Temperatur und Heizrate, um Ihr Zielprodukt zu erreichen. KINTEK ist spezialisiert auf hochwertige Laborreaktoren und Pyrolysesysteme, die für zuverlässige Leistung und präzise thermische Kontrolle ausgelegt sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Biokohle, Bio-Öl oder Synthesegas für Ihre spezifische Anwendung effizient zu produzieren.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie sehen die Zukunftsaussichten für die Pyrolyse aus? Abfall in erneuerbare Kraftstoffe und Kohlenstoffentfernung umwandeln

- Was sind die Vorteile von CAMI/SPS für die Herstellung von W-Cu-Verbundwerkstoffen? Reduzieren Sie Zyklen von Stunden auf Sekunden.

- Was ist die Dicke einer dünnen Schicht? Der kritische Designparameter für die Materialleistung

- Welche Temperatur ist zum Sintern von Stahl erforderlich? Optimieren Sie Ihren Prozess für Festigkeit und Präzision

- Was versteht man unter Sintern? Ein Leitfaden zur Fertigung im Festkörperzustand

- Erhöht die Wärmebehandlung die Festigkeit eines Materials? Passen Sie die Eigenschaften Ihres Materials an

- Wofür wird ein Rotationsverdampfer verwendet? Schonende Lösungsmittelentfernung für wärmeempfindliche Verbindungen

- Was ist die Funktion von Ultraschallreinigungs- und -dispergiergeräten bei der Katalysatorbeladung? Meisterung gleichmäßiger Beschichtung